Máy nghiền cát hoạt động bằng cách khuấy trộn môi trường nghiền và vật liệu. Điều này được thực hiện bằng đĩa phân tán quay tốc độ cao trong một hình trụ cố định. Nó gây ra sự cắt, cạo và va chạm mạnh. Chúng nằm giữa các hạt rắn và môi trường nghiền. Điều này đạt được sự nghiền, nghiền và phân tán. Máy nghiền cát có thể được chia thành loại dọc và loại ngang. Sự phân chia này dựa trên cấu trúc của họ. Ưu điểm của máy nghiền cát là gì? Làm thế nào để họ so sánh với các thiết bị mài siêu mịn khác? Biên tập viên của China Powder Network đã cố gắng tìm ra câu trả lời. Họ đã làm như vậy thông qua thí nghiệm sau đây.

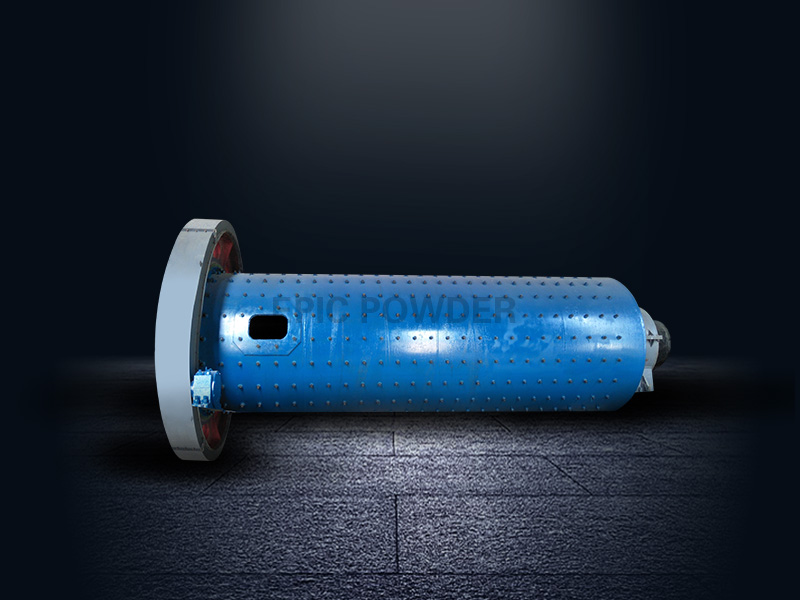

Máy nghiền cát VS máy nghiền bi

Nhiều nhà nghiên cứu đã thực hiện nhiều thí nghiệm. Họ nghiên cứu hiệu suất nghiền của máy nghiền bi và máy nghiền cát. Kết quả cho thấy máy nghiền cát vượt trội hơn máy nghiền bi. Chúng tốt hơn về hiệu suất nghiền và chi phí chế biến. Ngoài ra, thí nghiệm cho thấy máy nghiền cát có thể sản xuất bột với năng suất trung bình kích thước hạt dưới 0,5 μm. Kích thước này nhỏ hơn nhiều so với kích thước của bột được tạo ra bởi máy nghiền bi.

Thí nghiệm 1: Gia công nghiền vật liệu gốm áp điện

Chúng tôi đã nghiên cứu xem các thiết bị nghiền khác nhau ảnh hưởng như thế nào đến kích thước và sự phân bố của bột. Trong thí nghiệm, các nhà nghiên cứu đã cho 3kg gốm áp điện vào máy nghiền bi. Họ cho một ít vào phễu nghiền rung và một ít vào thùng máy nghiền cát để nghiền. Tất cả đều được xử lý bằng phương pháp ướt. Các mẫu được lấy thường xuyên để đo kích thước hạt và độ lan rộng của nó. Điều này được thực hiện để so sánh thời gian cần thiết của ba loại thiết bị để xử lý bột. Sự so sánh là khi kích thước hạt bột D50 đạt khoảng 0,5 μm.

| Thiết bị | Thời gian xử lý (h) | D10 | D25 | D50 | D75 | D90 |

| máy nghiền bi | 16 | 0.31 | 0.49 | 0.71 | 2.38 | 4.28 |

| Máy nghiền rung | 4 | 0.29 | 0.42 | 0.58 | 1.75 | 2.88 |

| Nhà máy cát | 1.25 | 0.19 | 0.33 | 0.46 | 0.58 | 0.77 |

Kết quả cho thấy mài rung tốt hơn mài bi. Nó tốt hơn cho việc nghiền và kích thước hạt. Nghiền cát tốt hơn nhiều so với nghiền bi và mài rung. Đây là kích thước của những quả bóng nghiền. Nó còn liên quan đến tốc độ và năng lượng của quả bóng. Những quả bóng nhỏ xay tốt hơn. Họ tạo ra bột mịn hơn với phạm vi kích thước hẹp.

Trong thí nghiệm, quả bóng dùng để chà nhám có kích thước 1,5mm (1,5Kg). Các viên bi để phay và mài là sự kết hợp của các loại 20mm, 15mm và 8mm (7,5Kg). Chà nhám có bề mặt làm việc lớn hơn nhiều so với mài bi và mài rung. Tốc độ của quả bóng là 1800 vòng/phút khi mài cát. Đó là 600 lần/phút khi mài rung. Và đó là 65 vòng/phút khi mài bóng. Vì vậy, quá trình nghiền cát là hiệu quả nhất trong việc nghiền. Nó tạo ra loại bột tốt nhất với phạm vi kích thước hạt hẹp nhất. Nó cũng tạo ra chất lượng nghiền cao nhất.

Dựa trên kết quả kiểm tra, Cai Gaogong đã kết luận được điều gì đó. Ông kết luận rằng sử dụng máy nghiền cát để nghiền gốm áp điện thì tốt hơn. Nó cải thiện cấu trúc vi mô, tính chất cơ học và điện môi của gốm sứ. Những bộ chuyển đổi này làm giảm sự suy giảm hiệu suất xuống 50%. Nó cũng kéo dài tuổi thọ của chúng từ 5.000 giờ lên 8.000 giờ.

Thí nghiệm 2: Nghiền và xử lý vật liệu pin lithium

Kangtuo so sánh kích thước của LiFePO4 được chế tạo bằng hai phương pháp. Một phương pháp là nghiền bi năng lượng cao truyền thống. Phương pháp khác là sấy phun nghiền cát. Kangtuo nhận thấy rằng tiền chất được tạo ra bằng phương pháp nghiền bi là 300-400nm sau khi thiêu kết. Phạm vi kích thước hạt của nó rất rộng. và hình thái hạt là khác nhau, không có sự tương đồng rõ ràng. Phương pháp sấy phun nghiền cát biến đổi tiền chất LiFePO4. Nó có kích thước hạt nhỏ hơn 100 nm và có phân bố kích thước hẹp. Không có sấy phun và thiêu kết. Sản phẩm được sấy phun và thiêu kết. Sau đó, nó kết tụ lại thành các vi cầu có đường kính khoảng 10 μm. Việc khuếch đại các vi cầu cho thấy chúng được tạo thành từ nhiều hạt hình trục chính. Các hạt nhỏ và kích thước đồng đều. là khoảng 300nm.

Hình dạng đỉnh cao của tiền chất LiFePO4 được tạo ra thông qua quá trình nghiền cát. Sau đó nó được sấy khô bằng phương pháp sấy phun. Nó nổi bật và sắc nét. Điều này cho thấy LiFePO4 chế tạo theo cách này có độ kết tinh cao hơn. Điều này là do máy nghiền cát quay với tốc độ 2800 vòng/phút trong quá trình nghiền và trộn. Máy nghiền bi năng lượng cao quay với tốc độ chỉ 1200 vòng/phút. Ngoài ra, đường kính của hạt gốm zirconia trong máy nghiền cát chỉ là 0,3mm. Tốc độ của máy nghiền bi cũng là 0,3mm. Đường kính của các quả bóng thép bên trong là 2 mm. Vì vậy, máy nghiền cát có thể nghiền vật liệu đến kích thước mịn hơn và trộn chúng tốt hơn so với máy nghiền bi năng lượng cao. Điều này làm tăng mức độ phản ứng và độ kết tinh.

Vật liệu LiFePO4/C được chế tạo bằng phương pháp sấy phun nghiền cát tốt hơn. Chúng tốt hơn những loại được làm bằng phương pháp nghiền bi và đơn giản hơn. Điều này đơn giản hóa quá trình tổng hợp.

Máy nghiền cát Máy nghiền phản lực PK

Nghiên cứu chỉ ra rằng các nhà máy cát có lợi thế. So với các thiết bị nghiền khác, chẳng hạn như máy nghiền luồng không khí. Chúng có độ mịn cao, tính liên tục mạnh mẽ và hiệu quả cao. Các yêu cầu về độ mịn có thể được thay đổi. Bạn có thể làm điều này bằng cách điều chỉnh lượng vật liệu mài phù hợp. Hoặc, mài bằng nhiều phương tiện khác nhau có thể được thực hiện. Môi trường nghiền của máy nghiền cát di chuyển với tốc độ cao. Hiệu ứng mài của nó chủ yếu đến do lực va đập và lực cắt. Phương tiện nghiền hạt zirconia được sử dụng trong thí nghiệm không gây ô nhiễm. Nó không gây ô nhiễm nguyên liệu thô. Nó có kích thước nhỏ và có nhiều kết nối. Nó có thể nghiền và phân tán siêu mịn.

Nguyên liệu thô được nghiền trong máy nghiền tốc độ cao. Pha lỏng được trộn đều và phản ứng hoàn toàn để thu được hỗn hợp sệt. Sau đó, thông qua máy sấy phun, bùn được nguyên tử hóa và tiếp xúc với không khí nóng. Nước nhanh chóng bốc hơi. Trong quá trình này, bùn được xử lý và sấy khô. Quá trình này thu được vật liệu điện cực pin lithium.

Máy nghiền cát + máy nghiền bi + máy nghiền phản lực kết hợp

Máy nghiền cát có một số ưu điểm không gì sánh bằng về khả năng phân tán và nghiền. Tuy nhiên, EPIC Powderxiao'bian cũng thừa nhận những hạn chế của riêng mình. Ví dụ, độ mịn của nguyên liệu thô có thể được tinh chế. Yêu cầu về kích thước máy nghiền cát thường nhỏ hơn 80 lưới (<0,18mm). Ngoài ra, máy nghiền cát được sử dụng trong lớp phủ ngành công nghiệp nhỏ hơn. Một sản phẩm duy nhất không thể duy trì được ngành công nghiệp gốm sứ.

Chúng ta thấy việc sử dụng máy nghiền bi, máy nghiền phản lực và máy nghiền cát trong quá trình xử lý các vật liệu khác nhau. Điều này bao gồm các thí nghiệm trong bài viết này. Một số nhà nghiên cứu sử dụng kết hợp máy nghiền bi và máy nghiền cát khuấy để nghiền. Ở chế độ mẻ, thời gian nghiền ngắn hơn nhiều. Việc mài cũng hiệu quả hơn và sử dụng ít năng lượng hơn. Trong một số quy trình, nguyên liệu được khuấy trước tiên bằng máy nghiền bi. Sau đó, chúng được nghiền bằng máy nghiền cát. Trong các quy trình khác, trước tiên vật liệu được nghiền bằng máy nghiền cát. Sau đó, vật liệu thiêu kết được nghiền bằng máy nghiền luồng không khí. Ba người hợp tác. Họ thực hiện nhiệm vụ của họ. Điều này đạt được hiệu suất xử lý và vật liệu tốt nhất.