Thiết bị nạp bột là thiết bị quan trọng. Thiết bị này vận chuyển vật liệu dạng bột đến quy trình sản xuất một cách chính xác và đồng đều. Thiết bị nạp là thiết bị quan trọng đối với hệ thống silo. Thiết bị này cũng vận chuyển vật liệu trên những khoảng cách ngắn. Do mục đích sử dụng khác nhau nên nó còn được gọi là máy nạp liệu, máy nạp liệu hoặc máy xả liệu. Thiết bị này thường được lắp đặt tại cổng xả của silo. Thiết bị này dựa vào trọng lực của vật liệu và cơ chế của thiết bị nạp liệu để xả vật liệu của silo. Sau đó, thiết bị này liên tục và đồng đều nạp vật liệu vào thiết bị tiếp theo. Vai trò chính của thiết bị nạp liệu là kiểm soát dòng chảy của vật liệu. Thiết bị này phải cung cấp khả năng nạp liệu chính xác. Ngoài ra, khi máy nạp liệu ngừng hoạt động, thiết bị này cũng có thể đóng vai trò khóa silo. Do đó, đây là một trong những thiết bị không thể thiếu trong quy trình sản xuất liên tục.

Thiết bị cấp bột có thể được chia thành nhiều loại. Điều này dựa trên ứng dụng và nguyên lý hoạt động của nó. Sau đây là một số thiết bị cấp bột phổ biến và đặc điểm và ứng dụng của chúng:

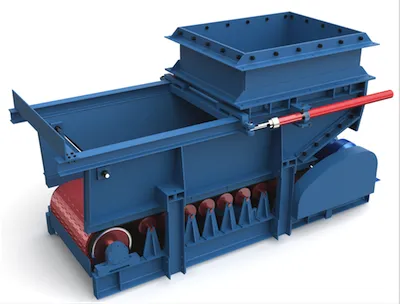

Máy nạp liệu băng tải: Thiết bị nạp liệu bột

Nguyên tắc: Băng tải di chuyển để vận chuyển bột từ cổng nạp đến cổng xả. Bộ nạp băng tải là băng tải ngắn. Có thể lắp đặt theo chiều ngang hoặc theo góc. Nó có một số ưu điểm so với băng tải thông thường. Phần chịu tải có các con lăn hỗ trợ gần nhau hơn. Phần không tải thường không có con lăn. Có lan can cố định ở cả hai bên băng tải. Tốc độ băng tải thấp.

Đặc trưng: Khoảng cách vận chuyển dài, phù hợp với lưu lượng lớn vật liệu dạng bột. Cấu trúc đơn giản, đầu tư thấp, vận hành đáng tin cậy. Cần công suất thấp trong quá trình vận hành ổn định. Có thể điều chỉnh lượng nạp. Có thể tự động hóa và đo lường. Nhưng chiếm nhiều không gian. Băng tải dễ bị mòn nên không phù hợp với vật liệu mài mòn, nhiệt độ cao.

Ứng dụng: Chủ yếu dùng cho vật liệu dạng hạt và khối nhỏ. Hiếm khi dùng cho vật liệu có kích thước trung bình. Thường được sử dụng để vận chuyển vật liệu rời như than, quặng, cát và sỏi.

Máy nạp đĩa: Thiết bị nạp bột

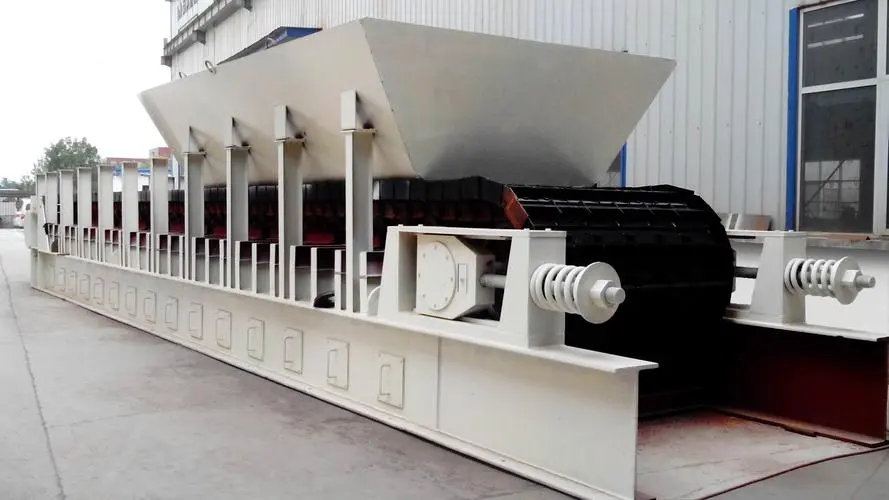

Máy nạp liệu tạp dề xử lý vật liệu rời hoặc nhiệt độ trên 70°C. Giống như máy nạp liệu băng tải, chúng có thể được lắp theo chiều ngang hoặc theo góc dốc hơn. Các tấm đỡ không được lắp vuông góc với xích mà song song với xích. Máy nạp liệu tạp dề nhẹ và trung bình thường sử dụng xích con lăn trên các đường ray cố định. Máy nạp liệu tạp dề nặng sử dụng các con lăn hỗ trợ cố định. Các tấm xích chạy dọc theo các con lăn.

Đặc trưng: Cấu trúc chắc chắn. Có thể chịu được áp lực và va đập lớn. Có thể xử lý vật liệu lớn, nóng. Có độ tin cậy cao và đảm bảo cấp liệu đồng đều. Bộ nạp đĩa có thiết kế phức tạp. Nặng và tốn kém khi sản xuất. Không phù hợp với vật liệu dạng bột.

Ứng dụng: Thích hợp để nạp và vận chuyển các vật liệu lớn, mài mòn, nặng và nóng.

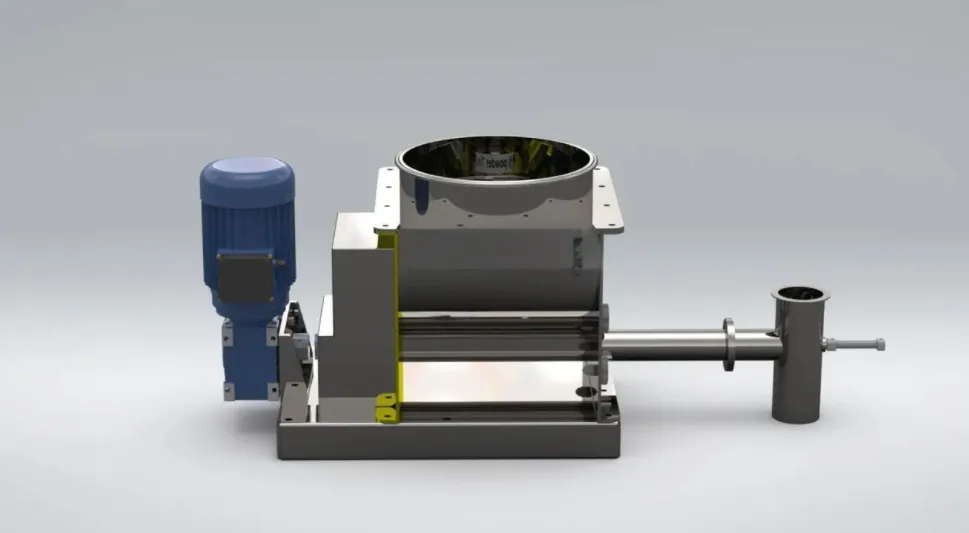

Bộ nạp van quay (Cánh quạt)

Nguyên tắc: Các lưỡi quay di chuyển bột từ cổng nạp đến cổng xả. Bộ nạp van quay (cánh quạt) có vỏ. Nó có thể kết nối với thiết bị tiếp nhận silo. Một rôto cánh quạt nằm ở giữa. Rôto được dẫn động bởi một động cơ riêng biệt thông qua một bánh răng. Khi rôto đứng yên, vật liệu không thể chảy ra ngoài. Khi rôto quay, vật liệu có thể được xả ra cùng với sự quay của rôto.

Đặc trưng: Cấu trúc đơn giản, dễ bảo trì, phù hợp với vật liệu dạng bột có độ lưu động tốt.

Ứng dụng: được sử dụng rộng rãi trong hóa chấtthực phẩm, dược phẩm và các ngành công nghiệp khác.

Thiết bị nạp bột: Máy nạp vít

Nguyên tắc: Vật liệu bột được đẩy về phía trước bằng cách quay các cánh xoắn ốc. Bộ nạp vít khác với băng tải vít thông thường. Bước và chiều dài của chúng nhỏ hơn. Chúng không cần ổ trục trung gian. Máng của chúng là một ống, không phải hình chữ U như băng tải. Trục xoắn ốc có ổ trục ở cả hai đầu bên ngoài ống. Hệ số lấp đầy của vật liệu cao, lên tới 0,8-0,9. Có hai loại bộ nạp vít: ống đơn và ống đôi.

Đặc trưng: Nó có thể thực hiện nạp liệu liên tục và chính xác. Nó phù hợp với các vật liệu dạng bột có mọi kích thước và độ nhớt. Bộ nạp vít có thể bịt kín. Nhưng các bộ phận của nó bị mòn nhanh. Vì vậy, nó chỉ dành cho các loại bột không giòn, ít mài mòn và chảy tự do. Nó chủ yếu được lắp đặt theo chiều ngang hoặc ở góc 30 độ. Nó dài 1-2m và có công suất 2,5-3,0 m³/h. Lượng nạp liệu có thể được điều chỉnh bằng cách thay đổi tốc độ vít.

Sử dụng: Dùng để vận chuyển và đo lường trong ngành xi măng, than và phân bón.

Bộ nạp đĩa

Máy nạp đĩa là thiết bị nạp liệu thường dùng cho vật liệu dạng bột và dạng hạt. Nó sử dụng đĩa quay để vận chuyển vật liệu đến thiết bị xử lý tiếp theo. Nó thực hiện đồng đều và liên tục.

Nguyên lý hoạt động: Bộ nạp đĩa chủ yếu bao gồm một động cơ, một bộ giảm tốc, một đĩa, một bộ cạo và một phễu. Khi làm việc, động cơ sẽ dẫn động đĩa quay qua bộ giảm tốc. Vật liệu đi vào bề mặt đĩa từ phễu. Đĩa quay để cạo vật liệu đều đến cổng xả. Điều này đạt được quá trình nạp liên tục.

Đặc trưng: Nó có cấu trúc đơn giản. Nó đáng tin cậy và dễ điều chỉnh. Công suất sản xuất có phạm vi lớn. Nó có thể kiểm soát lượng vật liệu được nạp với độ chính xác tốt. Tuy nhiên, do đo thể tích nên có lỗi 5%. Ngoài ra, bộ nạp đĩa hầu như không có khoảng cách truyền tải vật liệu. Vì vậy, đôi khi nó không phù hợp do các vấn đề về bố trí.

Ứng dụng: Bộ nạp đĩa dành cho vật liệu không dính. Kích thước của chúng phải là 80mm hoặc nhỏ hơn. Không phù hợp với vật liệu dạng bột, có độ chảy cao. Chúng chảy quá dễ dàng.

Máy cấp liệu rung

Nguyên tắc: Vật liệu bột được vận chuyển từ cổng nạp đến cổng xả thông qua rung động. Bộ nạp rung có thể có hai loại: quán tính và rung. Điều này phụ thuộc vào chuyển động của máng và vật liệu. Bộ nạp rung quán tính sử dụng lực quán tính. Nó giữ vật liệu tiếp xúc với đáy máng. Sau đó, nó trượt dọc theo đáy máng. Trong bộ nạp rung, lực quán tính tách vật liệu khỏi đáy máng. Nó được ném lên trên, khiến vật liệu "nhảy" trong máng. Sự khác biệt giữa hai loại như sau. Gia tốc thẳng đứng của máng quán tính nhỏ hơn gia tốc rơi tự do. Vật liệu luôn tiếp xúc với đáy máng. Máng rung nhanh hơn so với rơi tự do. Vật liệu "nhảy" ở đáy.

Đặc trưng: nhỏ gọn, không bị mài mòn cơ học. Thích hợp cho bột mịn, dễ kết tụ.

Ứng dụng: được sử dụng rộng rãi trong khai thác mỏ, luyện kim, vật liệu xây dựng và các ngành công nghiệp khác.