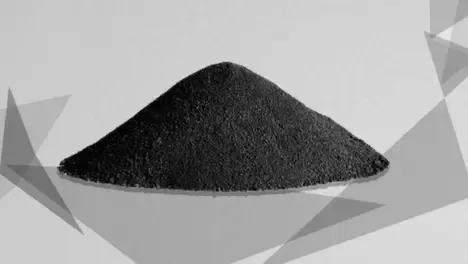

Siêu dẫn muội than còn được gọi là mực in. Nó thường được sử dụng như một chất tạo màu và chất độn trong công nghiệp. Nó có thể tạo ra sơn, vecni, mực, nhựa, v.v. có màu đen sáng. Nó cũng có khả năng chống tia UV, axit và kiềm.

Trong các ứng dụng sản xuất, bột than đen có thể trải đều trên nhiều môi trường. Điều này cho phép nó phản ánh tốt hơn hiệu suất của bột cacbon đen. Nhóm sắc tố đang bị phá vỡ. Khi chúng phân tán, diện tích bề mặt của sắc tố và khả năng hấp thụ dầu sẽ tăng lên. Tuy nhiên, nếu diện tích bề mặt của muội than tăng nhanh hơn khi bị ướt thì độ nhớt sẽ tăng nhanh. Độ nhớt sẽ tương đối ổn định cho đến khi tất cả các bề mặt sắc tố được làm ướt hoàn toàn.

Giải quyết vấn đề phổ biến này. Sử dụng nhiều chất phân tán hơn với khả năng làm ướt tốt hơn. Tăng liều lượng. Đầu tiên, phân tán ở tốc độ thấp để kiểm soát lực cắt và làm chậm quá trình kết tụ của muội than.

Chất phân tán bột cacbon đen siêu dẫn đã được làm ướt, nghiền nát và ổn định. Chất phân tán đóng vai trò rất quan trọng trong quá trình này. Nếu không có chất phân tán, sự phân tán khó khăn hơn và kém hiệu quả hơn. Bột nhão có thể trở nên bông và kết tủa. Nó cũng không ổn định. Khi đó, việc sử dụng sơn, sơn, mực in sẽ gây ra nhiều rắc rối khác nhau tùy từng thời điểm. Chẳng hạn như các hạt, độ bóng, màu nổi, v.v.

Bột than đen có các hạt nhỏ và khối lượng phân tử thấp. Vì lý do này, một số nhà sản xuất biến nó thành dạng mảnh hoặc hạt. Họ làm điều này để cắt giảm ô nhiễm không khí từ các nhà máy. Tuy nhiên, điều này khiến cho toner khó tán đều.

Trong quá trình sản xuất, áp suất ép bột than đen tròn. Điều này tiếp tục cho đến khi các hạt có thể giữ được hình dạng của chúng mà không cần thêm các vật liệu khác. Bột màu đen carbon dạng hạt, có sắc tố thấp, có nhiều cốt liệu, có chiều ngang khoảng 250nm. Ngược lại, cốt liệu cacbon đen có sắc tố trung bình nhỏ hơn nhiều, khoảng 50nm.

Phải mất một khoảng thời gian nhất định để bột cacbon đen siêu dẫn bị ướt. Nếu đánh bóng bề mặt quá nhanh, giao diện màu đen carbon mới sẽ bị ướt quá muộn. Điều này sẽ khiến muội than đóng cục và dày lên. Vì vậy, việc lựa chọn chất làm ướt tốt có thể kiểm soát được tốc độ mài. Điều này làm giảm độ dày.

Việc lựa chọn chất làm ướt và chất phân tán là rất quan trọng. Quá trình và thiết bị phân tán cũng rất quan trọng. Độ đen và độ đen của carbon đen là do kích thước hạt. Các hạt nhỏ hơn có diện tích bề mặt lớn hơn. Chúng cũng đen hơn. Điều này là do các hạt chính đã hợp nhất thành các hợp chất chính. Nhưng, số lượng của chúng vẫn quan trọng. Khi các hạt mịn, các hợp chất có diện tích lớn hơn. Màu sắc trông tối hơn và hiệu quả bảo vệ tia cực tím tốt hơn.

Than đen hạt mịn hấp thụ nhiều ánh sáng hơn than đen hạt thô. Vì vậy, nó có sức mạnh pha màu mạnh hơn. Tuy nhiên, khi kích thước hạt giảm, màu sắc sẽ chuyển sang pha nâu nâu. Điều này xảy ra vì ánh sáng xanh được hấp thụ nhiều hơn.

Các hạt sơ cấp nhỏ làm cho than đen có diện tích bề mặt lớn hơn. Tuy nhiên, chúng khiến việc phân tán trở nên khó khăn hơn. Điều trị thường điều chỉnh độ ẩm và sự phát tán.

Kích thước của các hạt cacbon đen, diện tích bề mặt riêng và hiệu suất của chúng là những yếu tố then chốt. Diện tích bề mặt riêng nhỏ có nghĩa là hiệu suất cao. Diện tích bề mặt riêng lớn có nghĩa là hiệu suất thấp. Các hạt nhỏ có màu tối. Những cái lớn thì nhẹ. Chúng có độ nhớt cao hơn. Chúng có độ dẫn điện và hấp thụ tia cực tím thấp hơn. Chúng phân tán kém nhưng dễ ướt. Họ chậm và nhanh. Những cái nhanh có hiệu suất thấp.

Thứ hai, các hạt cacbon đen cấu trúc tồn tại dưới dạng hạt sơ cấp. Chúng cũng hình thành các chất kết tụ thiêu kết trong quá trình sản xuất. Các cốt liệu như vậy được liên kết hóa học bởi các hạt sơ cấp.

Trong quá trình kết tụ, muội than có nhiều cốt liệu sơ cấp dạng chuỗi. Nó được gọi là than đen cấu trúc cao. Muội than có cấu trúc thấp khi các tập hợp chính của nó được tạo thành từ các hạt có ít nhánh hơn. Nó được gọi là muội than có cấu trúc thấp. Cấu trúc của muội than là dạng tổng hợp cacbon đen. Nói chung, dây xích càng chặt thì cấu trúc càng cao. Cấu trúc càng thấp thì cấu trúc của cacbon đen càng thấp.

Càng ngày càng khó phân tán. Nó có độ dẫn cao hơn và độ ẩm thấp hơn. Nó ngày càng nhanh hơn và chậm hơn. Nó có độ nhớt cao hơn và ít màu hơn. Nó có ít màu đen, độ lấp đầy và độ bóng hơn. Sức mạnh pha màu của nó đang tăng lên.

Thứ ba, hóa học bề mặt khác nhau. Các phương pháp sản xuất muội than tạo ra các hóa chất bề mặt khác nhau. Bề mặt của muội than có các nhóm chức chứa oxy khác nhau (như carboxyl, lactone, phenol, carbonyl, v.v.). Than đen có nhóm oxy cao thường có hàm lượng dễ bay hơi cao. Nó cũng có màu sắc và hoạt động tốt. Mẫu cacbon đen được làm nóng đến 825±25°C, và chất bay hơi cacbon đen được biểu thị bằng khối lượng giảm đi. Càng nhiều gen chứa oxy trong muội than thì hàm lượng dễ bay hơi càng lớn.

Thứ tư, muội than có mật độ và khả năng hút ẩm cao vì nó có diện tích bề mặt lớn.

Lượng hơi ẩm được hấp thụ bởi muội than chủ yếu được xác định bởi diện tích bề mặt. Bạn có thể thực hiện các bước để giảm độ hút ẩm của sản phẩm. Điều này đặc biệt đúng trong quá trình đóng gói, bảo quản và vận chuyển.

Độ ẩm cao (độ hút ẩm) có thể gây ra vấn đề trong quá trình chế biến. Vì vậy, một số loại muội than cần có bao bì đặc biệt.

Lượng cacbon đen trong nhựa phụ thuộc vào dạng phân tán. Nó cũng phụ thuộc vào tính chất của nhựa. Tuy nhiên, khả năng xử lý nó cũng rất quan trọng.

Hiện nay, hầu hết các thiết bị phân tán đều có thể tác dụng lực cắt. Nó là đủ để phân tán đồng đều các hạt. Chúng ta cần quyết định cách sử dụng muội than trong nhựa. Sự lựa chọn này ảnh hưởng đến việc lựa chọn màu sắc, khả năng chống tia cực tím hoặc độ dẫn điện.