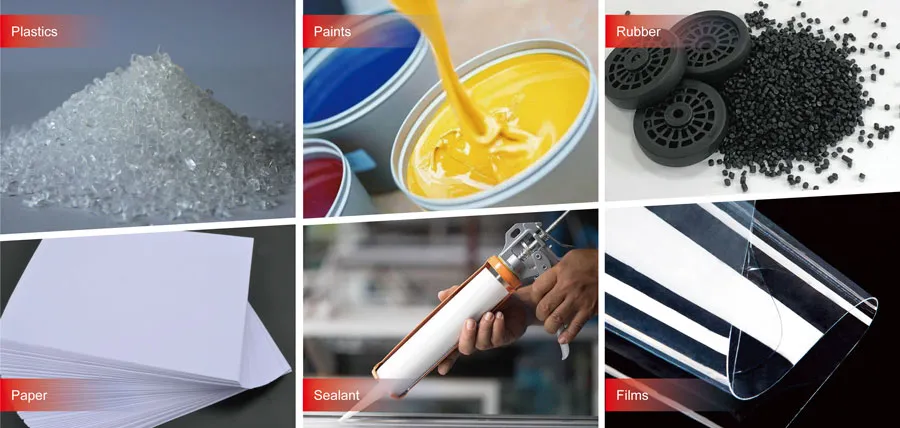

Kalsiyum karbonat kauçuk ve plastikler için bu malzemelerin özelliklerini geliştiren yaygın olarak kullanılan bir katkı maddesidir. Bu çok yönlü mineral kauçuk ve plastik ürünlerin mukavemetini ve dayanıklılığını artırır. Üretim maliyetlerini düşüren ucuz bir dolgu maddesidir. Ayrıca, kalsiyum karbonat bu malzemeleri iyileştirebilir. Kalıplanmalarını ve şekillendirilmelerini kolaylaştırır. Otomotiv parçalarında ve ev eşyalarında kullanımı, üretimdeki değerini gösterir. Kalsiyum karbonat hayati önem taşır. Kauçuk ve plastik ürünlerin performansını ve sürdürülebilirliğini artırır.

Geometrik özellikler

Toz malzemeler genellikle parçacık formunda dolgu maddesi olarak kullanılır. Parçacıklar çok düzenli bir şekle sahip değildir. Kauçuk ve plastik polimerler için dolgu parçacıklarının şekilleri, dolum sisteminin özelliklerini büyük ölçüde etkiler. Buna fiziksel ve mekanik özellikleri de dahildir. Bu nedenle, toz malzemelerin parçacık şekli kullanımda en yüksek önceliğe sahip olmalıdır.

Pul pul parçacıklar için çap-kalınlık oranını kullanırız. Bu, düzlem boyutunun (dikey veya yatay) parçacıkların kalınlığına oranıdır. Lifli parçacıklar için genellikle en-boy oranını kullanırız. Bu, parçacıkların uzunluğunun çapına oranıdır. Kalsiyum karbonat parçacıkları çoğunlukla tetrahedral, altıgen veya poligonaldir. Bazıları düzensiz karelerdir. Şekiller, kauçuk ve plastik ürünlerin akışkanlığını ve özelliklerini büyük ölçüde etkiler.

Parçacık boyutları

Doldurma ve modifikasyon teknolojisindeki önemli bir adım toz parçacıklarını dağıtmaktır. Bunlar, denizdeki adalar gibi kauçuk ve plastik polimer matrisine eşit şekilde karıştırılmalıdır. Buna ada yapısı denir. Daha küçük parçacıklar, eşit şekilde dağıtılabiliyorsa bir doldurma sisteminin özelliklerini iyileştirir. Ancak, daha küçük parçacıklar işleme maliyetlerini artırır ve düzgün dağılımı zorlaştırır. Toz parçacıklarının boyutlarını ve dağılımını bilmek çok önemlidir. Bunları gerçek ihtiyaçlara göre seçin. Şimdi, toz parçacıklarının boyutlarını ve dağılımını tanımlamanın birçok yolu vardır. Kauçuk ve plastik polimer endüstrileri, ağ numarası yöntemini kullanır.

Bunlar için birleşik bir adlandırma yöntemi veya düzenlemesi yoktur. Yani, parçacık boyutları parçacıkları geçirebilen eleğin gözenek numarasıdır. Bu yöntemdeki gözenek numarası, belirtilen toz parçacıklarının en büyük 3B boyutunu ifade eder. Kauçuk ve plastik ürünler, dar bir parçacık boyutu aralık. Minimum ve maksimum parçacık boyutlarını sınıflandırın. Daha sonra, belirli bir aralıktaki ürünleri toplayın. Bu, ürünlerin dağılımını, şeffaflığını, mekanik özelliklerini ve yağ emilim oranını garanti eder.

Belirli yüzey alanı

Farklı dolgu parçacıkları farklı yüzey pürüzlülüğüne sahiptir. Eşit hacimli parçacıklar için, yüzey alanları şekillerine ve pürüzlülüklerine bağlıdır. Küre en küçük yüzey alanına sahiptir. Özgül yüzey alanı, dolgu maddelerinin birim kütle başına yüzey alanıdır. Dolgu maddesi ile reçine arasındaki yakınlıkla ilgilidir. Ayrıca dolgu maddesi işleminin maliyetine ve zorluğuna da bağlıdır.

Yüzey serbest enerjisi

Dolgu parçacıklarının yüzey serbest enerjisi, matris reçinesindeki dağılımlarını etkiler. Sabit bir yüzey alanı ile daha yüksek yüzey serbest enerjisi, kümeleşmeyi kolaylaştırır ve dağılımı zorlaştırır. Dolgu yüzeyini işlerken, yüzey serbest enerjisini azaltmak ana hedeflerden biridir.

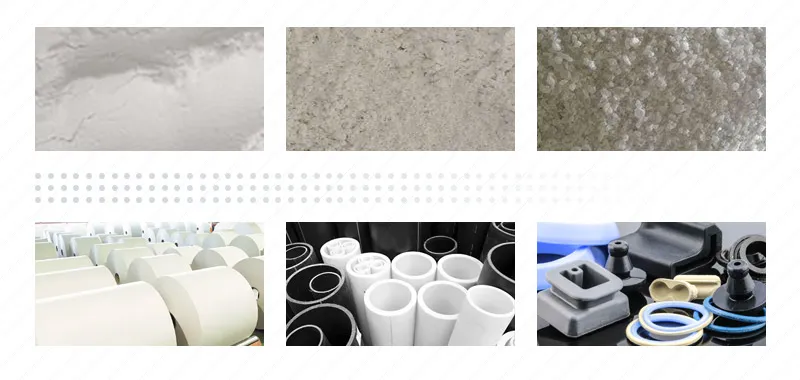

Yoğunluk Kauçuk ve Plastikler İçin Kalsiyum Karbonat

Dolgunun yoğunluğu, dolgu parçacıklarının istiflenme durumuyla ilgilidir. Hafif kalsiyum karbonat parçacıkları iğ şeklindedir. Ağır kalsiyum karbonat parçacıkları ise kırık taş şeklindedir. İstiflendiğinde parçacıklar arasında boşluklar olur. İlkinin hacmi, ikincisinden önemli ölçüde daha büyüktür. Bu nedenle, hafif kalsiyum karbonat, ağır kalsiyum karbonattan daha az yoğundur. Ancak bu, hafif kalsiyum karbonatın hafif ve ağır kalsiyum karbonatın ağır olduğu anlamına gelmez. Tek parçacık yoğunlukları yalnızca biraz farklıdır. İlki 2,4-2,7 g/cm³'tür ve ikincisi 2,7-2,9 g/cm³'tür. Kauçuk ve plastik polimer dolgusunda dolgu yoğunluğu önemlidir. Dolgu sisteminin genel yoğunluğunu etkiler. Ayrıca, dolguların polimer matrisindeki formları da önemlidir. Toplanmış mıdırlar? Dolgular ve polimer molekülleri arasında boşluklar var mıdır?

Yağ emme değeri

Yağ emilim değeri, bir dolgu maddesinin birim kütlesinin emebileceği dioktil ester (DOP) miktarıdır. Plastikleştirici içeren kauçuk ve plastik polimer ürünlerinde, yüksek dolgu maddesi yağ emilim değeri plastikleştirici kullanımını artıracaktır. Dolgu maddesinin yağ emilim değeri, parçacık boyutu, dağılımı ve yüzey yapısıyla ilgilidir. Hafif kalsiyum karbonat, ağır kalsiyum karbonatın birkaç katı yağ emilim değerine sahiptir. Reçinede aynı plastikleştirici etkiyi elde etmek için ağır kalsiyum karbonat kullanın. Bu, gereken plastikleştirici miktarını azaltabilir. Ağır kalsiyum karbonat normalde 65 mL/100 g'dan daha az yağ emilimi gerektirir.

Sertlik Kauçuk ve Plastikler İçin Kalsiyum Karbonat

The sertlik Dolgu parçacıklarının ikili doğası vardır. Yüksek sertlikteki dolgular, kauçuğun ve plastiğin aşınma direncini artırabilir. Ancak, işleme ekipmanında ve kalıplarda ciddi aşınmaya da neden olabilirler. Bunun nedeni, yüksek sertlikteki dolguların eklenmesidir. Aşınma ciddi ise ve büyük bir ekonomik kayba neden oluyorsa, dolguların kullanımı etkilenecektir. Mohs sertliği, malzemeler arasında çizilme yeteneklerinin göreceli bir karşılaştırmasıdır. İnsan tırnaklarının Mohs sertliği 2'dir ve talkı çizebilir, ancak kalsit üzerinde güçsüzdür.

Elbette, farklı sertlikteki dolgu maddeleri işleme ekipmanında farklı aşınmalara neden olacaktır. Dolgu maddesinin belirli bir sertliği için, daha büyük parçacıklar işleme ekipmanının metal yüzeyini daha fazla aşındırır. Belirli bir boyuttan sonra stabilize olur.

Ayrıca, aşınma yoğunluğu iki taşlama malzemesi arasındaki sertlik farkıyla ilgilidir. Genel olarak, metal mukavemeti aşındırıcının sertliğinden 1,25 kat daha yüksek olduğunda düşük aşınma olduğuna inanılır. Metal mukavemeti aşındırıcının sertliğinden 0,8-1,25 kat daha yüksek olduğunda orta aşınma vardır. Metal mukavemeti aşındırıcının sertliğinden 0,8 kat daha düşük olduğunda yüksek aşınma vardır. Örneğin, 38CrMoAl alaşımlı çelik, kauçuk ve plastik polimer ekstrüderlerinin namlu ve vidası için kullanılan metaldir. Nitrürlemeden sonra Vickers sertliği 800-900'dür. Ağır kalsiyum yaklaşık 140'tır. Ekstrüderi kalsiyum karbonat ile kauçuk ve plastik üzerinde kullanmak bir miktar aşınmaya neden olur.

Ancak, çok belirgin değil, en azından tolere edilebilir. Ancak, uçucu kül cam boncuklarının ve kuvars kumunun Vickers sertliği 1000'in üzerindedir. Kauçuk ve plastik polimerler nitrürlenmiş çelikte ciddi aşınmaya neden olur. Onlarca ton malzeme işlendikten sonra, vidanın nitrür tabakası kaybolur. Yaklaşık 0,4 mm kalınlığındadır. Nitrürleme, 45 çeliğin Vickers sertliğini yaklaşık 2000'e çıkarabilir. Aynı cam boncuklarla veya kuvars kumuyla doldurulmuş bir vida yalnızca hafif aşınma yaşar. Bu, nitrürlenmiş çelikteki ağır kalsiyum karbonatın aşınmasına eşdeğerdir.

Beyazlık Kauçuk ve Plastikler İçin Kalsiyum Karbonat

Dolgunun beyazlığı hayati önem taşır. Dolgulu kauçuk ve plastik ürünlerin rengini ve görünümünü etkiler. Genel olarak, daha yüksek beyazlık dolgulu kauçuk ve plastiğin rengi üzerinde daha az etki anlamına gelir. Sadece rengin parlaklığını etkiler. Artık tamamen şeffaf bir dolgu yok. Bu nedenle, dolgulu kauçuk ve plastik polimer genellikle opaktır. Dolgu beyaz değilse veya başka renklerde değilse, sadece siyah veya koyu kauçuk ve plastik polimer ürünleri yapılabilir.

Kırılma indisi

Kauçuk ve plastik polimerlerin çok farklı ışık kırılma indisleri vardır. Genel kauçuk ve plastik polimerin kırılma indisi 1,50 – 1,60 civarındadır. Toz dolgu maddesi kauçuk veya plastik matrise benzer bir kırılma indisine sahipse, temel kauçuk ve plastiğe eklendiğinde düşük ışık korumasına neden olur. Aksi takdirde, doldurulmuş kauçuk ve plastik polimerin güçlü bir ışık koruma etkisi vardır. Çoğu mineral için birden fazla kırılma indisi vardır.

Örneğin, tuz tipik bir kübik kristaldir. Cam tipik bir izotropik, kristal olmayan, amorf maddedir. Kalsit ve kuvars gibi kristallerin iki eşit küçük ekseni vardır. Üçüncü (büyük) eksene diktirler. Işık uzun eksen boyunca yayıldığında yayılma hızı değişmez. Ancak ışık diğer yönlerde hareket ettiğinde iki ışına ayrılır. Farklı hızlara sahiptirler, bu nedenle iki kırılma indisi vardır. Kalsitin iki kırılma indisi 1.658 ve 1.486'dır ve kuvarsın iki kırılma indisi 1.553 ve 1.554'tür.

Işığın emilimi ve yansıması

Ultraviyole ışık polimer makromoleküllerini bozabilir. Ultraviyole ışığın dalga boyu aralığı 0,01~0,4μm'dir. Karbon siyahı ve grafit bu dalga boyu aralığındaki ışığı emebilir. Bu nedenle, dolgu maddeleri olarak, doldurulmuş polimeri UV bozulmasından koruyabilirler. Bazı maddeler ultraviyole ışığı emebilir. Ayrıca, daha kısa dalga boylu UV ışığını yeniden yayarak daha uzun dalga boylu görünür ışığa dönüştürebilirler. Bir dolgu maddesi olarak, UV ışınlarını engelleyebilir ve görünür ışığı artırabilir. Kızılötesi ışınlar, 0,7 μm veya daha fazla dalga boyuna sahip ışık dalgalarıdır. Bazı dolgu maddeleri bu dalga boyu aralığındaki ışık dalgalarını emebilir veya yansıtabilir. Mika ve kaolin gibi sera filmlerindeki dolgu malzemeleri, kızılötesi geçirgenliğini azaltabilir. Bu dolgu maddeleri arasında talk pudrası bulunur. Bu, filmlerin termal yalıtımını büyük ölçüde iyileştirecektir.

Elektriksel özellikler

Metaller mükemmel elektrik iletkenleridir. Bu nedenle, dolgu maddesi olarak metal tozu kullanmak, dolgulu kauçuğun ve plastiğin elektriksel özelliklerini etkileyebilir. Dolgu miktarı azsa ve reçine her metal parçacığını sararsa, elektriksel özellikler aniden değişmeyecektir. Dolgulu kauçuk ve plastik, yalnızca dolgu metal parçacıklarıyla temas ettiğinde değişecektir. Bu, hacim özdirencini önemli ölçüde azaltacaktır. Mineral dolguların hepsi elektriksel yalıtkanlardır.

Kauçuk ve plastik polimerlerin elektriksel özelliklerini etkilememelidirler. Çevre, su moleküllerinden oluşan bir tabakanın dolgu parçacıkları üzerinde yoğunlaşmasına neden olur. Dolgunun yüzey özellikleri, su moleküllerinin onunla olan bağını etkiler. Bağın biçimi ve gücü, yüzey özelliklerine göre değişir. Bu nedenle, reçinedeki dolguların elektriksel özellikleri, dolguların tek başına özelliklerinden farklı olabilir. Ayrıca, kırma ve öğütme sırasında dolgular statik elektrik oluşturabilir. Bunun nedeni, değerlik bağlarının kopmasıdır. Özellikle ultra ince dolgular üretilirken, adsorbe edilmiş agregalar oluşur.

Nem Kauçuk ve Plastikler İçin Kalsiyum Karbonat

Kalsiyum karbonatın suyu emmesi kolay değildir. Yapısal veya kristal suyu yoktur. Ancak, normal cevher işlerinde toz parçacıkları çok küçüktür. Nemi kolayca emerler. Kauçuk ve plastik polimerin nem gereksinimi çok düşüktür. Standart 0,5% veya daha azdır. Pratikte nem içeriği ≤ 0,3% olmalıdır. Su içeriği ne kadar düşükse kauçuk ve plastik polimer ürünlerini o kadar az etkiler.

Farklı kalsiyum karbonat öğütme değirmenlerinin özellikleri

Kalsiyum karbonat tozu üretmek için bilyalı öğütme ve sınıflandırma üretim hattı

Bilyalı değirmenler genellikle sınıflandırıcılarla birleşerek tam bir üretim hattı oluşturur. Esas olarak D97, 5 ila 45μm öğütülmüş kalsiyum karbonat tozu ve ultra ince toz üretir. Farklı modeller bilyalı değirmen ev sahibi, çıktısı da farklıdır. Genel olarak konuşursak, bilyalı değirmenin yıllık çıktısı 10.000 ton ile 200.000 ton arasındadır.

İleri teknolojisi ve yüksek kaliteli ürünleri orta ve üst düzey kullanıcılardan övgü aldı. İstikrarlı çalışması itibarına katkıda bulunuyor.

Kalsiyum karbonat tozu üretmek için mikro toz silindir değirmeni

Adından da anlaşılacağı gibi mikro toz valsli değirmen malzemeleri ezer. Bunu çok katmanlı halka silindirleriyle yuvarlayarak ve öğüterek yapar. Esas olarak 8-45μm'lik ultra ince toz üretmek için kullanılır.

Yaygın mikro toz silindir değirmen modellerimiz 21 silindir, 28 silindir ve 34 silindire sahiptir. Öğütme silindirlerinin sayısı ne kadar fazlaysa, çıktı o kadar fazla olur.