Jet frezeleme için oldukça etkili bir tekniktir parçacık boyutu Geleneksel öğütme yöntemlerine kıyasla birkaç belirgin avantaj sunan indirgeme. Geleneksel yöntemlerden daha iyidir bilyalı değirmen, hava sınıflandırıcı değirmenler veya çekiçli değirmenler.

Jet Frezeleme Nasıl Çalışır?

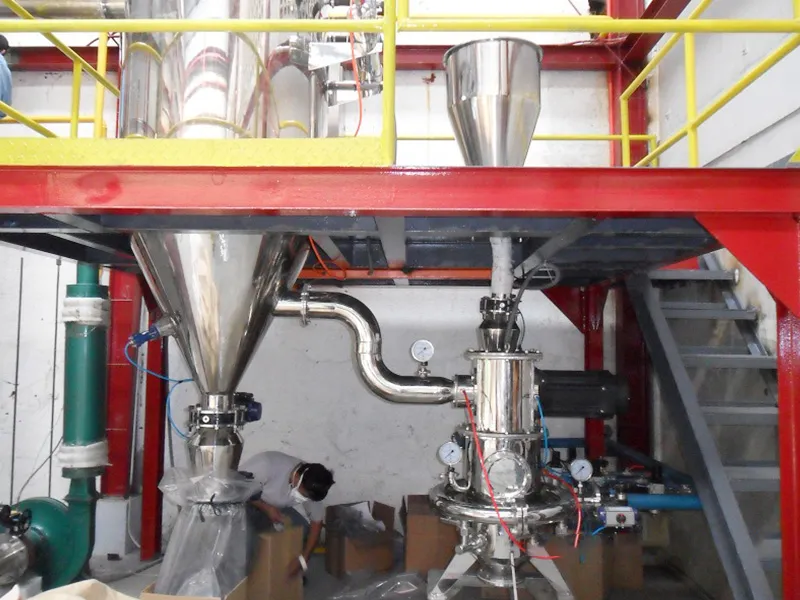

The jet değirmen gelişmiş bir parçacık boyutu küçültme cihazıdır. Benzersiz bir çalışma prensibi ve yapısı vardır. Çalışma prensibi, yüksek hızlı hava akışının enerji dönüşümüne dayanır. Genellikle sıkıştırılmış hava veya inert gaz olan yüksek basınçlı gaz, nozuldan süpersonik hıza çıkarılır. Bu, yüksek hızlı bir hava akışı huzmesi oluşturur. Malzeme hava akışına beslenir. Yüksek hızlı hava akışı çarpışmalara ve sürtünmeye neden olur. Malzeme parçacıklarını ve astar duvarındaki küçük parçacıkları çarpışmaya zorlar. Bu sık çarpışma ve sürtünme, malzemenin yüzey enerjisinin yükselmesine neden olur. Enerji, malzemenin iç bağlama kuvvetini aşarsa, parçacıklar ezilir. Bu, boyutlarını küçültür.

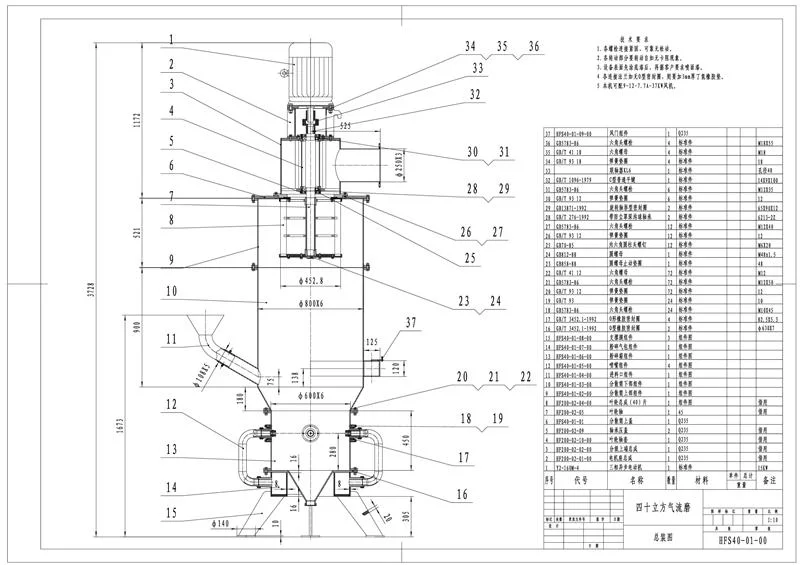

Jet değirmeni basit bir yapıya sahiptir. Beş temel parçadan oluşur: hava girişi, nozul, kırma odası, sınıflandırıcı ve toplama sistemi.

The meme yüksek hızlı hava akışı oluşturmak için temel bileşendir. Tasarımı hava akışının hızını ve enerjisini etkiler. Bu da malzemenin ezme etkisini etkiler.

Kırma odası, malzeme kırma için ana yerdir. İç yapısı optimize edilmiştir. Malzemenin içindeki hava akışı ve diğer parçacıklarla tam olarak etkileşime girebilmesini sağlar. Bu, kırma verimliliğini artırır.

The sınıflandırıcı eleme rolü oynar. Nitelikli ince parçacıkları boyutlarına göre eleyebilir. Bu parçacıklar toplama sistemine girer. Sistem, çok büyük olanları daha fazla kırma için kırma odasına geri gönderir. Bu, düzgün ve kararlı bir ürün parçacık boyutu sağlar. Örneğin, bazı üst düzey hava jet değirmenleri gelişmiş türbin sınıflandırıcıları kullanır. Ürünün parçacık boyutu dağılımını kontrol edebilirler. Bu, malzeme parçacık boyutu için katı endüstri gereksinimlerini karşılar. Bu benzersiz tasarım, hava jet değirmeni Parçacık boyutunu azaltmada birçok avantaja sahiptir. Birçok endüstrinin üretim ve işlenmesini destekler.

Jet Öğütmenin Diğer Parçacık Boyutu Küçültme Yöntemlerine Göre Avantajları

Jet öğütme, hassas parçacık boyutu kontrolünde mükemmeldir. Verimlidir, az ısı üretir ve düşük kontaminasyon riski vardır. Çeşitli malzemeleri işleyebilir ve ürün bütünlüğünü koruyabilir. Bu avantajlar, parçacık boyutunun performans için anahtar olduğu endüstrilerde onu en iyi seçim haline getirir. Jet öğütme kullanmanın başlıca avantajları şunlardır:

Hassas Parçacık Boyutu Kontrolü

Jet öğütme, parçacık boyutu dağılımı üzerinde mükemmel kontrol sağlar. Üreticiler gaz basıncını, besleme hızını ve sınıflandırıcı hızını ayarlayabilir. Bu, dar ve tutarlı bir parçacık boyutu aralığı elde edebilir. İlaçlar gibi endüstrilerde, ürün etkinliği için tekdüzelik hayati önem taşır.

Yüksek verim

Bu yöntem, parçacık boyutunu azaltmada yüksek verimliliğiyle bilinir. Öğütme haznesindeki yoğun türbülans ve yüksek hızlı çarpışmalar malzemeleri hızla parçalamaktadır. Genellikle tek geçişte istenen parçacık boyutuna ulaşırlar. Bu, birden fazla öğütme adımına olan ihtiyacı azaltarak üretkenliği artırır.

Minimum Isı Üretimi

Sürtünme yoluyla ısı üreten mekanik öğütmenin aksine, jet öğütme çok az ısı üretir. Bu, ısıya duyarlı malzemelerin işlenmesinde faydalıdır. Bunlara bazı ilaçlar ve gıda bileşenleri dahildir. Yüksek sıcaklıklarda bozulabilir veya reaksiyona girebilirler.

Azaltılmış Kontaminasyon Riski

Jet değirmenleri kapalı devre sistemlerdir. İşleme sırasında kontaminasyon riskini büyük ölçüde azaltırlar. Malzemeye hiçbir mekanik parça temas etmez. Bu nedenle, geleneksel değirmenlerde öğütme ortamından kaynaklanan aşınmaya bağlı kontaminasyon riski yoktur.

Çok yönlülük

Jet frezeleme çok yönlüdür. Hem kırılgan hem de sünek birçok malzemeyi işleyebilir. İlaç, kimyasal ve gıda işlemede birçok uygulamaya uygundur. Bu nedenle, farklı üretim ihtiyaçları için esnek bir seçimdir.

Maddi Bütünlüğün Korunması

İşlem, işlenen malzemelerin bütünlüğünü ve kararlılığını korur. Jet öğütme, düşük sıcaklıklar ve minimum mekanik etki kullanır. Bu, hassas bileşiklerin bozulma veya değişme riskini azaltır.

Daha az ekipman aşınması ve daha uzun ömür

Öğütme ortamı ve ekipmanı öğütme sırasında doğrudan malzemeyle temas eder. Uzun süreli sürtünme ve darbe ekipmanı aşındırır. Sık sık bileşen değişimi gerektirerek bakım maliyetlerini ve duruş sürelerini artırır. Jet değirmeninin benzersiz tasarımı, kırma sırasında iç parçalarındaki aşınmayı azaltır. Malzeme esas olarak yüksek hızlı hava akışı nedeniyle birbirleriyle etkileşime girer. Ekipmanla çok az doğrudan teması vardır. Örneğin, hava akışlı değirmenin öğütme haznesi duvarı genellikle aşınmaya dayanıklıdır. Özel bir yüzey işlemi duvardaki aşınmayı daha da azaltır. Gerçek üretimde, bazı şirketler cevher kırma için hava akışlı değirmenler kullanır. Uzun süreli kullanımdan sonra, derecelendirme tekerleği ve meme geleneksel bilyalı değirmenin astarından, çelik bilyesinden ve diğer parçalarından daha fazla aşınmıştır. Ekipmanın bakım döngüsü büyük ölçüde uzatılır. Bu, bakım maliyetlerini ve değiştirme sıklığını azaltır. Üretim verimliliği artırılır, şirkete zaman ve para kazandırır. İstikrarlı, sürekli üretim sağlar.

Kapalı ve çevre dostu, modern üretim ihtiyaçlarına uyarlanmış

Birçok geleneksel kırma yöntemi çok fazla toz üretir. Bu, çevreyi kirletir, operatörlerin sağlığına zarar verir ve malzeme israfına neden olabilir. Ayrıca, bazı ekipmanlar çalışırken çok gürültülü olacaktır. Bu, çevredeki çalışma ortamını etkileyecektir. hava jet değirmeni kapalı sistem tasarımına sahiptir. Malzeme tüm kırma işlemi boyunca kapalı bir ortamdadır. Bu, toz sızıntısını etkili bir şekilde azaltır. Ayrıca, hava jet değirmeni kararlı bir çalışma prensibine sahiptir. Bu nedenle, düşük gürültü üretir. Bazı şirketler çevre dostu olmaları nedeniyle hava jet değirmenleri kullanırlar. Bunlar, sıkı çevre yasalarına sahip şehirlerin yakınındadır. Örneğin, ilaç ve gıda endüstrileri çok temiz, hijyenik üretim ortamları gerektirir. Hava jet değirmeni kapalı ve çevre dostudur. Sıkı endüstri standartlarını karşılar. Kirlilik içermeyen işlemeyi garanti ederek ürün kalitesini ve güvenliğini artırır. Yeşil üretim için modern eğilimle uyumludur. Şirketlerin rekabetçi kalmasına ve sürdürülebilir şekilde gelişmesine yardımcı olur. Bu, çevre düzenlemelerinin sıkı olduğu bir pazarda hayati önem taşır.

Parçacık boyutu indirgeme yöntemleri birçok endüstride hayati öneme sahiptir. Çeşitli uygulamalar için istenen parçacık boyutunun elde edilmesine yardımcı olurlar. Bu yöntemler öğütme, öğütme ve kırma gibi mekanik süreçleri içerir. Daha büyük parçacıkları daha ince olanlara ayırırlar. Ayrıca, kimyasal yöntemler. Moleküler düzeyde boyutu azaltmak için çözücüler veya reaktifler kullanırlar. Parçacık boyutunu azaltma yöntemi birkaç faktöre bağlıdır. Bunlar arasında malzeme özellikleri, istenen parçacık boyutu ve ürünün amaçlanan kullanımı yer alır.