Kaolin bir metalik olmayan mineral, kaolinit grubu kil minerallerinin hakim olduğu bir kil ve kiltaşı türüdür. Beyaz ve narin olduğu için, Jiangxi Eyaleti, Jingdezhen'deki Gaoling Köyü'nün adını taşıyan dolomitik kil olarak da bilinir. Saf kaolindir. Beyaz ve narindir. Gevşek topraktır. İyi plastisiteye ve yangına dayanıklılığa sahiptir. Başka özellikleri de vardır. Esas olarak kaolinit, eklojit, mika, illit, montmorillonit, kuvars, feldispat ve diğer minerallerden oluşur. Kaolinin birçok kullanımı vardır. Esas olarak kağıt, seramik ve refrakter malzemelerde kullanılır. Bundan sonra boyalarda, kauçuk dolgularda, emaye sırlarda ve beyaz çimentoda kullanılır. Ayrıca bazı plastiklerde ve taşlama tekerleklerinde kullanılır. Sabunlarda, böcek ilaçlarında, ilaçlarda, kimyasallarda ve yapı malzemelerinde bulunur. Ayrıca ulusal savunma ve diğer endüstrilerde de kullanılır.

Kaolinin ana işleme teknolojisi

Kaolin işlemenin iki ana adımı vardır. Bunlar cevher hazırlama ve saflaştırmadır. Aynı zamanda çok ince kırma, kalsinasyon ve yüzey modifikasyonunu da içerir. Kaolin Ham cevherin ana bileşeni kaolinit grubu minerallerdir. Ayrıca değişen miktarlarda küçük montmorillonit, ilmenit, alümina, kuvars, feldispat, mika ve demir mineralleri (limonit, hematit, rodokrozit, pirit vb.) de bulunur. Ayrıca titanyum oksitler (ilmenit, rutil vb.), organik maddeler (bitki lifleri, organik turba, kömür) ve diğer yabancı maddeler de içerir. Mineral dolgu maddesi olarak uygulamanın zenginleştirme ve saflaştırma olması gerekir.

Kaolinin zenginleştirme süreci cevherin türüne bağlıdır. Yumuşak kaolin ve kumlu kaolin, sert kaolenden (kaolinit) farklıdır. Farklı zenginleştirme ve saflaştırma süreçlerini kullanırlar.

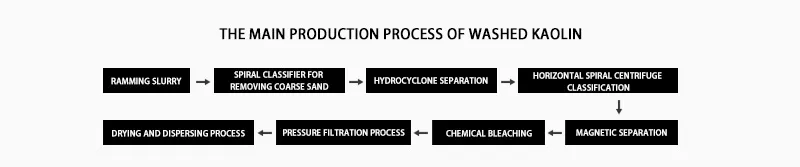

Yıkanmış kaolinin ana üretim süreci

karter

Ham cevhere belirli bir kıvam gereksinimine göre su ve dağıtıcı eklenir ve bulamaç bir karıştırıcı veya ezicide yapılır. Kağıt hamuru, kaolin'i dağıtır ve onu kum ve bitki yabancı maddelerinden ayırır. Bu, bir sonraki adım için iyi kıvamda bir bulamaç hazırlar.

Kaba kumu çıkarmak için Vidalı Sınıflandırıcı

Ham kaolin cevherindeki kuvars, feldispat, mika ve diğer safsızlıkların boyutu iri olup genellikle 325 mesh'ten büyüktür, kaolin ise ince olup esas olarak -2μm bakımından zengindir. Çoğu kuvars ve feldspat kaba kumu spiral sınıflandırıcıyla giderilebilir.

hidrosiklon sınıflandırma

Proseste hidrosiklon sınıflandırması kullanılıyor. Kaolin ince kumunu (ince kuvars, feldspat ve diğer safsızlıkları) giderir. Çoklu ayıklama için Ø75, Ø50, Ø25 ve diğer farklı çaplardaki hidrosiklonları kullanır.

Yatay spiral santrifüj sınıflandırması

Santrifüj, şeyleri spiral şeklinde sıralar. Malzemelere göre sıralama yapar. Ürünü iyi durumda tutmak için süreç ayarlanır. Bunu ayırma faktörü gibi parametreleri değiştirerek yaparlar. Şu anda yerli kaolin zenginleştirmesinde hidrosiklon seçim sınıflandırması da kullanılmaktadır. Yine de akış ve basınç değişiklikleri ürün kalitesini -2μm'de dengelemeyi zorlaştırıyor. Bunlar 90%'den fazla sınıflandırma verimliliğine karşılık gelir. Ancak yatay spiral santrifüj sınıflandırıcılar kadar iyi değildir.

manyetik ayırma

İyi veya yüksek kaliteli kaolin gerekiyorsa, güçlü veya yüksek gradyanlı manyetik ayırma, kimyasal Çoğu durumda ağartma, flotasyon ve seçici flokülasyon da gereklidir. Limonit, hematit, rodokrozit, pirit, anataz, rutil vb. gibi kaolindeki renklendirici mineral safsızlıkları zayıf manyetiktir, bu nedenle kum çıkarıldıktan sonra kaolin güçlü bir manyetik ayırıcı veya yüksek gradyanlı manyetik ayırıcı ile daha fazla manyetik olarak ayrılabilir.

Çünkü kaolindeki demir ve titanyum minerallerinin çoğu ince tanecikler halinde gömülüdür. parçacık boyutu, genellikle güçlü manyetik ayırma genellikle düşük bir çıkarma oranına sahiptir, bu nedenle mevcut endüstrinin çoğu kaolin manyetik ayırma için yüksek gradyanlı manyetik ayırıcılar kullanır. Ek olarak, süperiletken manyetik ayırıcının daha iyi performansı demirin kaolin manyetik ayırması için de kullanılmıştır; bu manyetik ayırıcı yalnızca manyetik alan gücünü daha da iyileştirmekle kalmaz, aynı zamanda daha yüksek kaliteli kaolin elde edebilir ve enerji tüketimini azaltabilirsiniz. Manyetik ayırmadan sonra kaolinin beyazlık indeksi hala yüksek kaliteli kaolin gereksinimine ulaşamıyorsa, genellikle kimyasal ağartma kullanılır.

Kaolin yıkamak için özel manyetik ayırıcı, kaolin öğütme işlemi sırasında rejenere demiri çıkarabilen ve kaolinin beyazlığını artırabilen, 16000GS kadar yüksek manyetik güce sahip, ıslak tip, güçlü bir manyetik ayırıcıdır. Beyazlığı ve diğer zayıf manyetik maddeleri iyileştirmek için kaolin öğütme sırasında kaolin içindeki rejenere demiri çıkarabilir.

kimyasal ağartma

Ağartma kaolini kimyasal olarak değiştirir. Bu süreç çoğunlukla kaolinin performansı ve içerdiği safsızlıklarla ilgilidir. Demir mineralleri, titanyum mineralleri ve organik maddeler kaolindeki başlıca yabancı maddelerdir. Performansını düşürürler. İnsanlar genellikle birçok kimyasal ağartma yöntemini kullanırlar. Bunlar indirgeme yöntemini ve oksidasyon yöntemini içerir. Bunlar ayrıca oksidasyon-indirgeme kombine yöntemini ve asit liç işlemi yöntemini de içerir.

Filtrasyon Süreci

Yüksek basınçlı bulamaç beslemeyi kullanır. Bu, üretkenliği artırır ve ürün nemini 32~35%'nin altında tutar. Aynı zamanda enerji tasarrufu sağlar ve çalışma ortamını iyileştirir.

Kurutma ve kırma işlemi

Güçlü kurutma kullanılabilir.

Şu anda yerli kaolin ürünlerimizin çoğu düşük kaliteli olup, 80% sadece seramik sektöründe kullanılabilmektedir. Yüksek kaliteli kaolin ürünlerinin kalitesi ve miktarı iç pazarın gereksinimlerini karşılamalıdır.

Yıkanan kaolin ürünlerinin beyazlığını birçok faktör etkiler. Dört açıdan analiz edilebilirler: cevherin kaynağı, zenginleştirmede kullanılan yöntemler, ürünün tanecikliliği ve su içeriği.

(1) Maden kaynağı

Farklı kökenlerden veya madencilik alanlarından gelen yıkanmış kaolin ham cevherinin safsızlık içeriği farklıdır ve buna karşılık gelen beyazlık da farklı olacaktır. Kaolinin beyazlığını etkileyen başlıca safsızlıklar titanyum ve demir bileşikleridir. İki içeriğin toplamı 1%'yi aştığında beyazlık değeri genellikle 85%'den azdır.

Araştırmalar kaolindeki demirin limonit, hematit, pirit, rodokrozit ve ilmenit gibi formlarda bulunduğunu göstermektedir. Bu çeşitlilik kaolinin farklı renkler göstermesine neden olur. Bu ütüler kaolinde birçok biçimde bulunur. Kaolinle olan kombinasyonları da farklı şekillerdedir. Kristal olanlar ise kaolin içerisinde ince parçacıklar halinde bulunmaktadır. Amorf olanlar kaolin parçacıklarının yüzeyindedir. Kapsülleme şeklindedirler. Amorf olanlar en yaygın olanlardır.

Bu süreçte aynı renk tonundaki cevherin birlikte işlenmesi gerektiğini unutmayın. Cevherin rengi kesinlikle sınıflandırılmalıdır. İşleme türüne göre sınıflandırılmalıdır. İşleme sırasında farklı cevher tonlarını karıştırmayın. Ancak bu şekilde cevherin saflığı sağlanabilir ve ardından ürünün beyazlığı iyileştirilebilir.

(2) Faydalandırma yöntemleri

Uygun bir demir giderme yönteminin seçilebilmesi için öncelikle kaolindeki demirin varlığının doğru bir şekilde incelenmesi gerekmektedir. Kaolin için demir giderme ve beyazlatma yöntemlerinin üç ana kategorisi vardır: fiziksel, kimyasal ve biyolojik.

Kaolin hammaddelerini zenginleştirmek veya zararlı maddeleri uzaklaştırmak için genellikle fiziksel yöntemler (yeniden seçme, flotasyon, manyetik ayırma) kullanıyoruz. Öncelikle kaolini saflaştırmak için safsızlık minerallerinin çoğunu ayıklıyorlar. Yüksek gradyanlı ve süper iletken manyetik ayırıcılar, kaolindeki demir giderimini geliştirmiştir.

Ancak fiziksel yöntemin sınırları vardır. Safsızlık minerallerinin düşük içeriği ve küçük boyutu için işe yaramaz. Ayırma etkisi açık değildir. Ayrıca kafes demirini ayıramaz. Dolayısıyla yüksek kaliteli beyaz kaolin elde etmek için yalnızca fiziksel ayıklamaya güvenemeyiz.

Demiri minerallerden kimyasallarla çıkarıyoruz. Kimyasallar demiri çözer ancak diğer mineralleri çözmez. Demiri çıkarmanın kimyasal yolu çok açıktır. Oksidasyon-redüksiyon yöntemini kullanır. Bu yöntem olgunlaşmıştır ve geniş bir kullanıma sahiptir. Ancak pahalıdır ve ciddi anlamda çevreyi kirletir.

Karşılaştırma sonrasında kimyasal yöntemin kusurları olduğunu görmek kolaydır. Ancak demiri çok iyi beyazlattığı için pratikte hala tercih edilen yöntemdir.

(3) Ürün tanecik boyutu

Genel olarak cevher partikül boyutu ne kadar ince olursa, buna karşılık gelen beyazlık değeri de o kadar yüksek olur. Bununla birlikte, minerallerin farklı kullanımları, fiili işlemede farklı parçacık boyutu gereksinimlerine sahiptir. Daha sonra, daha fazla işlem yapılması iş yükünü artırır ve iş verimliliğini azaltır; bu da işleme maliyetlerinden tasarruf etmeye daha yardımcı olabilir.

(4) Nem içeriği

Cevher suyu içeriği beyazlık değerinde ana faktördür. Cevherin su içeriğini azaltmak, beyazlığı etkili bir şekilde iyileştirebilir. Bu nedenle cevher işlemede cevherin su içeriğini azaltmak için bilimi ve etkili yöntemleri kullanmalıyız. İşlenmiş cevherin daha yüksek beyazlığa sahip olmasının tek yolu budur.

Kaolin demiri uzaklaştırmak ve beyazlatmak için kaynaklara sahiptir. Onu daha beyaz ve daha iyi hale getiriyorlar, ona yüksek değer veriyorlar. Kaolin cevheri türleri ve nedenleri bölgelere göre değişmektedir. Farklı demir formlarına yol açarlar. Bunu kaldırmak için duruma uygun yöntemi seçmeliyiz. Demiri çıkarmanın en iyi yolunu bulmak için birçok deney yapmalıyız.