Stearik asit modifiye edilmiş kalsiyum karbonat yüzey hidrofobisitesinin artırılması yoluyla polimer uyumluluğunu iyileştirir. kimyasal stearik asitle bağlama, kompozitlerde parçacık dağılım kararlılığını artırır. Bu işlem, maliyet etkinliğini korurken nem hassasiyetini azaltır. Geliştirilmiş arayüz yapışması, kaplamalarda ve elastomerlerde endüstriyel uygulamalara olanak tanır.

Stearik asit modifiye kalsiyum karbonatın temel avantajları

- Optimize edilmiş hidrofobisite (su temas açısı >100°)

- Çift adsorpsiyon mekanizmaları (kimyasal/fiziksel bağlanma)

- Termal kararlılık (300°C'nin üzerinde TGA onaylı ayrışma)

- Geniş matris uyarlanabilirliği (epoksi, kauçuk, yapıştırıcılar)

- Enerji açısından verimli işleme (nem toleransı <1%)

Stearik asit, nispeten düşük fiyatlı yaygın bir uzun zincirli yağ asididir. Kalsiyum karbonat için en yaygın kullanılan yüzey değiştiricidir. Esas olarak iki parçadan oluşur: lipofilik bir grup ve hidrofilik bir grup. Hidrofilik gruplar, fizikokimyasal adsorpsiyon yoluyla kalsiyum karbonat yüzeyleriyle etkileşime girer. Bu, plastikler, kauçuklar ve yapıştırıcılar dahil olmak üzere polimerik matrislerde partikül uyumluluğunu ve dağılımını artırır.

Stearik asit (tuz) modifiye kalsiyum karbonat kuru yöntem veya ıslak yöntemle üretilebilir. Genellikle ıslak işlemde sodyum stearat gibi stearat kullanılır.

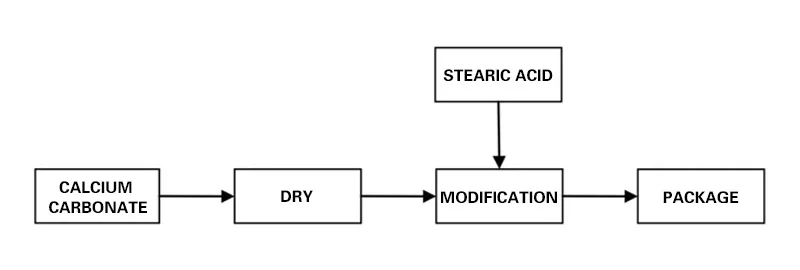

Stearik asit kuru modifiye kalsiyum karbonat

İşlem, malzeme kararlılığını sağlamak için kalsiyum karbonatın (nem <1% ise) kurutulmasıyla başlar. Daha sonra yüzey değiştirici olarak stearik asit eklenir ve hidrofilik grupları aracılığıyla fizikokimyasal adsorpsiyonu sağlar. Bu, gelişmiş polimer uyumluluğu için tozun yüzey modifikasyonunu tamamlar.

Sürekli toz yüzey işleme ekipmanı kullanıldığında, malzeme ve yüzey değiştirici sürekli ve eş zamanlı olarak beslenir. Stearik asit doğrudan katı toz formunda eklenebilir. Dozaj, tozun parçacık boyutu veya özgül yüzey alanı, tipik olarak 0.8%-1.2% kalsiyum karbonat kütlesi.

Üç tip kalsiyum karbonat sürekli toz yüzey ekipmanı önerin

Kalsiyum karbonat yüzey modifikasyonu, düzgünlüğü sağlamak için gelişmiş ekipman gerektirir kaplama ve endüstriyel verimlilik. Bu alanda üç sürekli kaplama sistemi öne çıkıyor:

Pin Mill Kaplama Makinesi

- Yüksek hızlı rotor-stator çarpışmaları yoluyla 99% kaplama düzgünlüğüne ulaşır.

- Ayarlanabilir incelik kontrolü ile 20μm altındaki parçacıkları işler.

- Kuru koşullarda eş zamanlı taşlama ve kaplama olanağı sağlar.

Turbo Mill Kaplama Makinesi

- Hızlı dağılım için santrifüj kuvvetini ve hava akışını birleştirir.

- Çok aşamalı karıştırma odaları kullanılarak modifikatör tüketimi 15%'ye kadar azaltılır.

- Büyük ölçekli üretim için saatte 10 tona kadar kapasiteye sahiptir.

- Hassas sıcaklık kontrolü ile 97% aktivasyon oranını korur.

Üç Silindirli Kaplama Makinesi

- Düşük Yatırım: Düşük yatırım maliyetine sahip olgun teknoloji.

- Verimli Kaplama: Minimum aglomera ile yüksek kaplama oranı.

- Çevresel Faydalar: Çalışma esnasında toz emisyonu yoktur.

- Enerji Verimliliği:Kendiliğinden sürtünme ısı üretir, enerji maliyetlerini azaltır.

- Sürekli Üretim: Büyük ölçekli endüstriyel kullanıma uygundur.

Yüzey kaplama modifikasyonu, yüksek hızlı/yatay kürek sistemleri gibi sıcaklık kontrollü karıştırıcılar kullanır. Bu parti işlemi, önceden ölçülmüş malzemeler ve stearik asit ile 15-60 dakikalık karıştırma döngülerini içerir. Stearik asit dozajı, kalsiyum karbonatın 0,8-1,5wt%'si aralığındadır; reaksiyon sıcaklığı 100°C'de tutulur. İşlenmiş malzeme, tam yüzey adsorpsiyonundan sonra paketleme için boşaltılır.

Stearik asidin daha iyi dağılmasını ve kalsiyum karbonat parçacıklarıyla eşit şekilde reaksiyona girmesini sağlamak için stearik asit önceden bir çözücüyle (örneğin susuz etanol) seyreltilebilir. Modifikasyon sırasında uygun miktarlarda başka katkı maddeleri de eklenebilir.

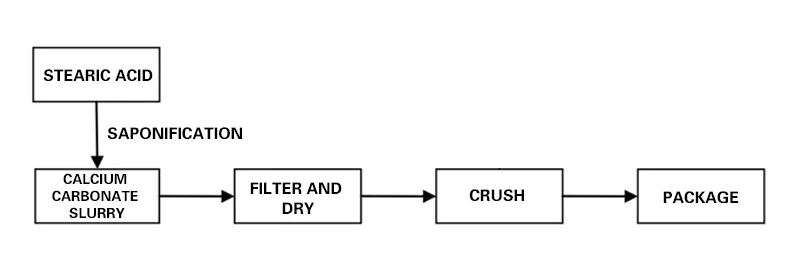

Stearik asit ıslak modifiye kalsiyum karbonat

Islak modifikasyon, kalsiyum karbonatın yüzeyini sulu bir çözeltide modifiye etmektir. Genel işlem önce stearik asidi sabunlaştırmak, sonra kalsiyum karbonat bulamacına eklemek ve belirli bir reaksiyon süresinden sonra filtrelemek ve kurutmaktır. Kalsiyum karbonatı sıvı fazda dağıtmak gaz fazından daha kolaydır.

Ayrıca, dağıtıcılar eklendiğinde, dispersiyon etkisi daha iyi olur, böylece sıvı fazdaki kalsiyum karbonat parçacıkları ve yüzey değiştirici moleküller daha eşit şekilde hareket eder. Kalsiyum karbonat parçacıkları stearat adsorbe ettiğinde, yüzey enerjisi azalır. Filtrasyon ve kurutmadan sonra ikincil parçacıklar oluşsa bile, bunların aglomerasyon ve bağlanma kuvvetleri zayıflar ve sert aglomerasyonlar oluşmaz. Küçük bir kesme kuvvetiyle yeniden dağıtılabilirler.

Islak yüzey modifikasyon ekipmanı genellikle daha basittir, çoğunlukla karıştırıcılar ve statik karıştırıcılar içeren kaplardır. Güçlü karıştırma, modifikasyon aktivasyon verimliliğini artırabilir ve reaksiyon süresini kısaltabilir, ancak ekipmanın performans gereksinimleri yüksektir.

Islak yüzey modifikasyonu oda sıcaklığında da gerçekleştirilebilmesine rağmen, reaksiyon süresi uzundur. Bu nedenle, genellikle yüzey modifikasyonunu ısıtmak gerekir ve modifikasyon sıcaklığı genellikle 50-100°C civarındadır.

Islak yüzey modifikasyonu, ıslak yöntemle öğütülmüş hafif kalsiyum karbonat ve ultra ince ağır kalsiyum karbonatın yüzey modifikasyonunda sıklıkla kullanılır.