Kum değirmeni, öğütme ortamını ve malzemeyi birlikte karıştırarak çalışır. Bu, sabit bir silindir içindeki yüksek hızlı dönen dispersiyon diski tarafından yapılır. Güçlü kesme, kazıma ve çarpışmalara neden olur. Katı parçacıklar ile öğütme ortamı arasındadırlar. Bu, kırma, öğütme ve dağıtma işlemlerini gerçekleştirir. Kum değirmenleri dikey ve yatay tiplere ayrılabilir. Bu bölünme onların yapılarına dayanmaktadır. Kum değirmeninin avantajları nelerdir? Diğer ultra ince taşlama dişlileriyle karşılaştırıldığında nasıldırlar? China Powder Network'ün editörü cevabı bulmaya çalıştı. Bunu aşağıdaki deney aracılığıyla yaptılar.

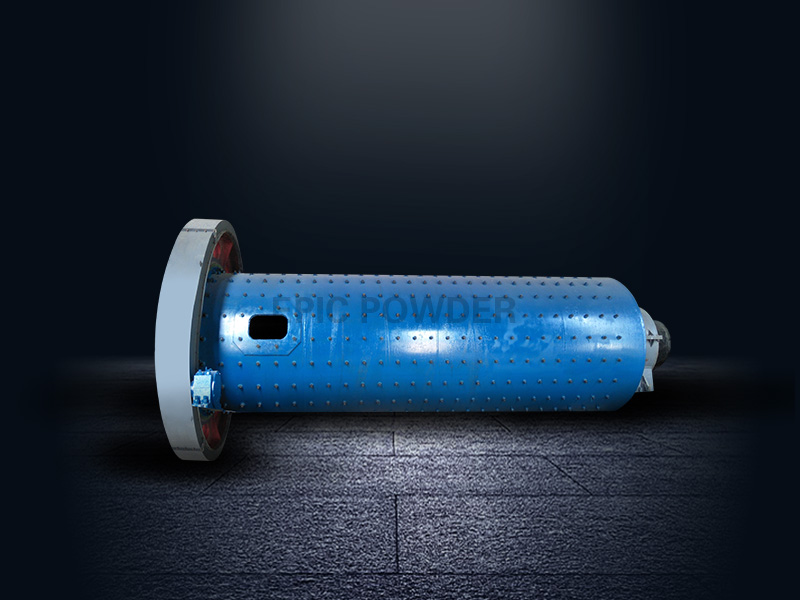

Kum değirmeni VS bilyalı değirmen

Birçok araştırmacı birçok deney yaptı. Bilyalı değirmenlerin ve kum değirmenlerinin öğütme verimliliğini incelediler. Sonuçlar kum değirmenlerinin bilyalı değirmenlerden üstün olduğunu gösteriyor. Öğütme verimliliği ve hazırlama maliyeti açısından daha iyiler. Ayrıca deney, kum değirmeninin ortalama bir toz üretebileceğini gösterdi. parçacık boyutu 0,5 μm'nin altında. Bu boyut, üretilen tozun boyutundan çok daha küçüktür. bilyalı değirmen.

Deney 1: Piezoelektrik Seramik Malzemelerin Kırma İşlemi

Farklı kırma ekipmanlarının tozun boyutunu ve dağılımını nasıl etkilediğini inceledik. Deneyde araştırmacılar 3 kg piezoelektrik seramiği bilyalı değirmene koydular. Bir kısmını titreşimli öğütme hunisine, bir kısmını da kırmak için kum değirmeni kovasına koyuyorlar. Hepsi ıslak yöntem kullanılarak işlendi. Parçacık boyutunu ve yayılmasını ölçmek için düzenli olarak numuneler alındı. Bu, üç tip ekipmanın tozu işlemek için ihtiyaç duyduğu süreyi karşılaştırmak için yapıldı. Karşılaştırma, toz parçacık boyutu D50'nin yaklaşık 0,5 μm'ye ulaştığı zaman yapıldı.

| Teçhizat | İşlem süresi (saat) | D10 | D25 | D50 | D75 | D90 |

| Bilyalı değirmen | 16 | 0.31 | 0.49 | 0.71 | 2.38 | 4.28 |

| Titreşim değirmeni | 4 | 0.29 | 0.42 | 0.58 | 1.75 | 2.88 |

| Kum değirmeni | 1.25 | 0.19 | 0.33 | 0.46 | 0.58 | 0.77 |

Sonuçlar titreşimli taşlamanın bilyeli taşlamadan daha iyi olduğunu göstermektedir. Ezme ve parçacık boyutu açısından daha iyidir. Kum öğütme, bilyalı öğütme ve titreşimli taşlamadan çok daha iyidir. Bu yaklaşık olarak ezici topların boyutu kadardır. Aynı zamanda topların hızı ve enerjisi ile de ilgilidir. Küçük toplar daha iyi öğütülür. Dar boyut aralığıyla daha ince toz yaparlar.

Deneyde zımparalama için kullanılan top 1,5 mm (1,5Kg) idi. Frezeleme ve taşlama için kullanılan bilyalar 20 mm, 15 mm ve 8 mm'lik (7,5 Kg) bir karışımdan oluşuyordu. Zımparalama, bilyalı frezeleme ve titreşimli taşlamadan çok daha geniş bir çalışma yüzeyine sahiptir. Kum öğütülürken topun hızı 1800 rpm'dir. Titreşimli taşlama sırasında 600 kez/dak. Bilya taşlamada ise 65 devir/dakikadır. Bu nedenle kum öğütme işlemi kırmada en verimli olanıdır. En dar parçacık boyutu aralığına sahip en iyi tozu yapar. Aynı zamanda en kaliteli ezmeleri yapar.

Test sonuçlarına dayanarak Cai Gaogong bir sonuca vardı. Piezoelektrik seramikleri kırmak için kum değirmeni kullanmanın daha iyi olduğu sonucuna vardı. Seramiğin mikro yapısını, mekanik ve dielektrik özelliklerini iyileştirir. Bu dönüştürücüler performans düşüşünü 50% oranında azaltır. Ayrıca ömürlerini 5.000 saatten 8.000 saate uzatır.

Deney 2: Lityum pil malzemelerinin ezilmesi ve işlenmesi

Kangtuo, iki yöntemle üretilen LiFePO4'ün boyutunu karşılaştırdı. Yöntemlerden biri geleneksel yüksek enerjili bilyalı frezelemeydi. Diğer yöntem ise kum öğütme-püskürtmeli kurutmaydı. Kangtuo, bilyalı frezelemeyle yapılan öncül maddenin sinterlemeden sonra 300-400 nm olduğunu buldu. Partikül boyut aralığı geniştir. ve parçacık morfolojisi belirgin bir benzerlik olmaksızın farklıdır. Kum öğütme-püskürtmeli kurutma yöntemi, LiFePO4 öncüsünü dönüştürür. Partikül boyutu 100 nm'den küçüktür ve dar boyut dağılımına sahiptir. Sprey kurutma ve sinterleme yoktur. Ürün püskürtülerek kurutulur ve sinterlenir. Daha sonra çapı yaklaşık 10 µm olan mikroküreler halinde toplanır. Mikrokürelerin büyütülmesi, bunların birçok iğ şeklindeki parçacıktan oluştuğunu ortaya koyuyor. Parçacıklar küçüktür ve boyutları aynıdır. yaklaşık 300 nm'dir.

LiFePO4 öncülünün zirve şekli kum öğütme yoluyla yapıldı. Daha sonra püskürtmeli kurutma kullanılarak kurutuldu. Belirgin ve keskindir. Bu, bu şekilde yapılan LiFePO4'ün daha kristalli olduğunu gösterir. Bunun nedeni kum değirmeninin öğütme ve karıştırma sırasında 2800 devir/dakikada dönmesidir. Yüksek enerjili bilyalı değirmen yalnızca 1200 dev/dak hızında döner. Ayrıca kum değirmenindeki zirkonya seramik boncukların çapı sadece 0,3 mm'dir. Bilyalı değirmenin hızı da 0,3 mm'dir. İç çelik bilyaların çapı 2 mm'dir. Böylece kum değirmenleri, malzemeleri daha ince boyutlara öğütebilir ve bunları yüksek enerjili bilyalı değirmenlere göre daha iyi karıştırabilir. Bu, reaksiyonun derecesini ve kristalliği arttırır.

Kum öğütme-püskürtmeli kurutmayla yapılan LiFePO4/C malzemeleri daha iyidir. Bilyalı frezeleme ile yapılanlardan daha iyi ve daha basittirler. Bu, sentez sürecini basitleştirir.

Kum değirmeni PK jet değirmeni

Çalışmada kum değirmenlerinin avantajlarının olduğuna dikkat çekildi. Hava akışlı değirmenler gibi diğer öğütme ekipmanlarıyla karşılaştırıldığında. Yüksek inceliğe, güçlü sürekliliğe ve yüksek verimliliğe sahiptirler. İncelik gereksinimleri değiştirilebilir. Bunu doğru miktarda öğütme ortamını ayarlayarak yapabilirsiniz. Veya çeşitli ortamlarla öğütme yapılabilir. Kum değirmeninin öğütme ortamı yüksek hızda hareket eder. Taşlama etkisi esas olarak darbe ve kesme kuvvetlerinden kaynaklanmaktadır. Deneyde kullanılan zirkonya boncuk öğütme ortamı herhangi bir kirliliğe neden olmamaktadır. Ham maddeleri kirletmez. Boyutu küçüktür ve birçok bağlantısı vardır. Ultra ince öğütme ve dispersiyon yapabilir.

Hammaddeler yüksek hızlı bir öğütücüde öğütülür. Sıvı faz eşit şekilde karıştırılır ve bir bulamaç elde etmek için tamamen reaksiyona sokulur. Daha sonra sprey kurutucu aracılığıyla bulamaç atomize edilir ve sıcak hava ile temas ettirilir. Su hızla buharlaşır. Bu işlem sırasında bulamaç işlenir ve kurutulur. Bu işlem, lityum pil elektrot malzemeleri elde eder.

Kum değirmeni + bilyalı değirmen + jet değirmen kombinasyonu

Kum değirmeni, dispersiyon ve öğütmede eşsiz avantajlara sahiptir. Ancak, EPIC Powderxiao'bian kendi sınırlarını da kabul eder. Örneğin, ham maddelerin inceliği rafine edilebilir. Kum değirmeni boyut gereksinimleri genellikle 80 mesh'ten (<0,18 mm) azdır. Ayrıca, kullanılan kum değirmenleri kaplama endüstri daha küçüktür. Tek bir ürün seramik endüstrisini ayakta tutamaz.

Çeşitli malzemelerin işlenmesinde bilyalı değirmenlerin, jet değirmenlerin ve kum değirmenlerinin kullanıldığını görüyoruz. Buna bu makaledeki deneyler de dahildir. Bazı araştırmacılar öğütme için bilyalı değirmenler ve karıştırıcılı kum değirmenlerinin bir kombinasyonunu kullanıyor. Toplu modda öğütme süresi çok daha kısadır. Taşlama aynı zamanda daha verimlidir ve daha az güç kullanır. Bazı proseslerde malzemeler öncelikle bilyalı değirmende karıştırılır. Daha sonra kum değirmeninde öğütülürler. Diğer işlemlerde ise malzeme önce kum değirmeninde öğütülür. Daha sonra sinterlenen malzeme hava akışlı değirmenle kırılır. Üçü işbirliği yapıyor. Görevlerini yerine getiriyorlar. Bu, en iyi işleme ve malzeme performansını elde eder.