Işık kalsiyum karbonat modifikasyon, belirli endüstriyel kullanımlar için özelliklerini iyileştirir. Bu modifikasyon çeşitli teknikler kullanabilir. Bunlara yüzey işleme ve işlevsel katkı maddeleri ekleme dahildir. Bunlar dağılabilirlik, kararlılık ve diğer malzemelerle uyumluluk gibi özellikleri iyileştirir.

Kireçtaşı hafif kalsiyum karbonat yapmak için kullanılır. Kireç (kalsiyum oksit) ve karbondioksit yapmak için ısıtılır. Daha sonra kireç sütü (kalsiyum hidroksit) yapmak için su eklenir. Daha sonra kalsiyum karbonat yapmak için karbondioksit eklenir. Daha sonra kurutulur ve ezilir.

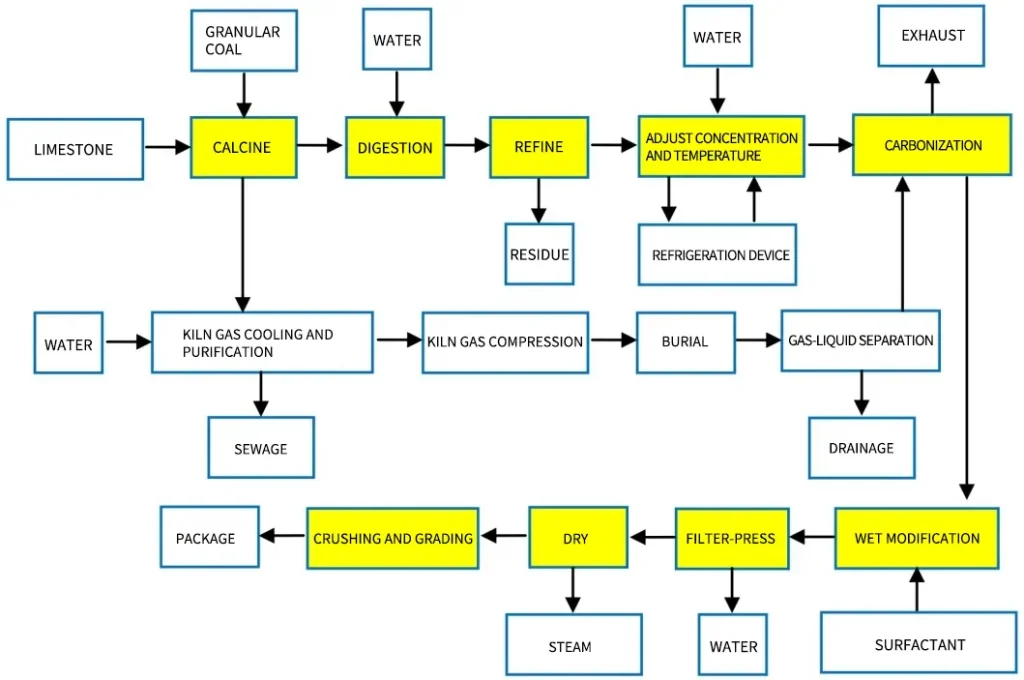

Hafif kalsiyum karbonat üretim teknolojisi ve ekipmanları

Endüstride hafif kalsiyum karbonat genellikle karbonizasyon yoluyla üretilir. Karbonizasyon reaksiyon sistemi karbonizasyon yöntemindedir. Gaz-sıvı-katı üç fazlı bir sistemdir. Temel olarak aşağıdaki aşamaları içerir:

Kireç ve kömür belli oranda karıştırılır. Daha sonra kalsiyum oksit ve karbondioksit elde etmek için karıştırma şaftlı fırında ısıtılırlar.

Sindirim: Kalsine edilmiş kireç cüruftan arındırılır. Daha sonra kireç sütü yapmak üzere suyla reaksiyona girmek üzere sindirim tankına girer.

Kireç sütü rafine edildikten sonra karbonizasyon meydana gelir. Belirli sıcaklık ve konsantrasyonda fırın gazı ile reaksiyona girer. Daha sonra karbonizasyona uğrar.

Dehidrasyon, kurutma ve sınıflandırma: filtre preste dehidrasyon, kurutma, kırma, sınıflandırma ve paketleme.

Kalsinasyon

Kireçtaşı kalsinasyonu, iyi hafif kalsiyum karbonat yapımında anahtardır. Aynı zamanda enerji tasarrufu sağlar ve tüketimi azaltır. Bu sadece sönmemiş kireç yapımında kullanılan enerji ile ilgili değildir. Aynı zamanda genel prosesin enerji kullanımını da etkiler. Yerli işletmelerin çoğu karma malzemeli dikey fırınlar kullanıyor. Bunları kireçtaşını kalsine etmek için kullanıyorlar. Daha gelişmiş işletmeler çelik kabuklu dikey fırınları kullanır. Yüksek mekanizasyona ve eksiksiz bir yapıya sahiptirler. Oldukça az sayıda işletme hala tuğla-beton yapılara sahip dikey fırınlar kullanıyor. Birkaç işletme gelişmiş gazla çalışan dikey fırınlar kullanıyor. Ayrıca tek borulu ve çift borulu fırınlar kullanırlar. Bu fırınlar paralel akışlı termal depolamaya sahiptir. Yurt dışından geliyorlar.

Yeni dikey fırın:

kireçtaşının kömür ve kok yerine gaz yakıt veya sıvı yakıtla kalsine edilmesi. Karışık malzeme tipini doğrudan ateşlemeli tipe değiştirin. Ayrıca paralel akış ve termal depolama türlerini kullanın. Ayrıca kalsinasyon için manyetik silindir tiplerini ve diğer dikey fırınları kullanın. Kireç endüstrisi, dikey fırınlarda gaz ve sıvı yakıt kullanımının birçok faydası olduğunu göstermiştir. Bunu hem yurt içinde hem de yurt dışında gösterdi. Bunlar arasında ekonomi, teknoloji, ürün kalitesi, işçi güvenliği ve işin zorluğu yer alıyor.

Döner fırın:

Kireçtaşı, yakıt olarak gaz veya sıvı kullanılarak döner fırında kalsine edilir. Kireçtaşı parçacıkları 5-10 mm'dir. Kalsinasyon sıcaklığı 800-1100°C'ye düşürülür. Üretilen kirecin birçok avantajı bulunmaktadır. Yüksek aktiviteye sahiptir, kirlilik yaratmaz ve sindirimi kolaydır. Ayrıca sadece az miktarda cürufun giderilmesini gerektirir. Yurt dışında hafif kalsiyum karbonat üretiminde başarıyla kullanılmaktadır.

Süspansiyon kalsinasyon fırını:

Bu ekipman bu özelliklere sahiptir. Yanma, ısı transferi ve ayrışma aynı ortamda gerçekleşir. Ayrıca alevsiz yanma ve ani ısı transferi anında gerçekleşir. Gaz-katı faz anında sabit bir sıcaklığa ulaşır. Sistem kapalı olup negatif basınçta çalışmaktadır. Güvenli ve hijyeniktir. Mikrobilgisayar ile kontrol edilebilir. Yüksek otomatik kontrole sahiptir. Sağlam, kirlenmemiş ürünler üretir. Bu ekipman, çimento endüstrisinin üretiminde olgun teknoloji ve ekipmanlara sahiptir.

Siklon dinamik kalsinasyon fırını:

Bu ekipman kalsine edilmiş malzemeyi sıcak gazla karıştırır. Akıştaki anlık hesaplamayı tamamlar. Ayarlanabilir sıcaklığa sahiptir ve sürekli çalışır. Fırında gaz-katı sıcaklığını eşit tutar ve ısıyı hızlı bir şekilde aktarır. Malzemede küçük bir sıcaklık farkı vardır. Az enerji kullanır ve kapalı bir sistemle çalışır. Ne malzemeyi ne de çevreyi kirletir. Aynı zamanda kolay, otomatik ayarlamaya sahiptir. Çin'de tanıtılıyor ve kaolinin kalsine edilmesinde başarılı bir deneyime sahip.

Bu aktif bir kireç kalsinasyon fırınıdır. Yakıt olarak bitümlü kömür kullanılır. Kireçtaşını dolaylı olarak ısıtır. Kireçtaşı, ZDB6001-85'teki özel kalite gereksinimlerini karşılar. Kirecin aktivitesi 330-360 dereceye (mL) ulaşır. Fırın, kireç taşını ısıtarak aktif kireç yapar. Kömürün yakılmasından kaynaklanan baca gazında kireç, kükürt ve diğer zararlı elementler, toz vb. ile kirlenmez. Aynı zamanda çok aktiftir ve karbon eklemez. CO2 gazı kalsinasyon sırasında üretilir. Baca gazına karışmaz. Saftır ve geri dönüştürülebilir.

Kömürleşme

Karbonatlama reaksiyonu önemli bir adımdır. Kalsiyum karbonatın yapımında var. Kulelerin farklı yapıları vardır. Yapılar farklı hacimlere, akış hızlarına, temas alanlarına ve temas hızlarına neden olur. Bu faktörler reaktanları etkiler: karbondioksit gazı ve kalsiyum hidroksit emülsiyonu. Bu değişkenler kalsiyum karbonat kristallerinin kalitesini ve kalitesini doğrudan etkiler.

Artık en çok kullanılan karbonizasyon kuleleri arasında köpürtmeli ve püskürtme türleri bulunmaktadır. Aralıklı karıştırma kuleleri ve ultra yerçekimi cihazları da vardır. Karbonizasyon işleminde parçacıkların şekli ve boyutu değişecektir. Bu değişiklik şekil kontrolöründen ve koşullardan kaynaklanacaktır. Bu koşullar sıcaklık, kalsiyum hidroksit konsantrasyonu, karıştırma hızı ve CO2 havalandırmasını içerir.

Kuru

Hafif kalsiyum karbonat yapımında kurutma ana enerji kullanıcısıdır. Aynı zamanda ürün kalitesini de etkiler. Bunu siyah noktalar, pH ve tortu gibi yabancı maddeleri kontrol ederek yapar. Bu nedenle, düşük enerji kullanan, yüksek kapasiteli ve yeşil teknolojiye sahip kurutma ekipmanlarının seçilmesi acildir.

Hafif kalsiyum karbonat şirketleri sıklıkla tamburlu kurutucular kullanır. Ayrıca kurutma için döner tüplü kurutucular, örgü bantlı kurutucular, diskli kurutucular, kürekli kurutucular ve döner hızlı kurutucular kullanırlar.

Elbette bazı şirketler iki seviyeli bir kombinasyon da kullanıyor. Hafif kalsiyum karbonatı kurutmak için kullanıyorlar. Örneğin Sichuan'daki bir şirket döner flaş kurutmayı kullanıyor. Ayrıca içi boş kürekle kurutma işlemini de kullanıyorlar. Birincisi, döner flaşlı kurutmanın hızlı kuruma ve ezme etkisini kullanır. Kalsiyum karbonat filtre kekini 35%'den yaklaşık 8%'ye kadar kurutur. Daha sonra 0,2% nemin altına ulaşmak için içi boş kürekli kurutucuya gider.

Hafif kalsiyum karbonat yüzey modifikasyon teknolojisi ve ekipmanı

Kalsiyum karbonatın dağılma ve onu değiştirme şekli, kullanımını doğrudan etkiler. Aynı zamanda nereye uygulanabileceğini de etkiler. Kalsiyum karbonat endüstrisi için önemli bir teknolojidir. Hafif kalsiyum karbonatın yayılması ve değiştirilmesi teknolojisi daha da önemlidir. Kalsiyum karbonat yapma sürecinden daha önemlidir. Hafif kalsiyum karbonatın yüzeyi iki şekilde değiştirilir: ıslak ve kuru.

Islak aktivasyon, su gibi bir çözücüye bir aktivatör eklemektir. Daha sonra, yüzeyini kaplamak için kalsiyum karbonatı karıştırın. Son olarak kurutun. Bu genellikle şirketlerde yapılır. Hafif veya nano kalsiyum karbonat yaparlar. Yaygın yüzey değiştiriciler arasında stearik asit (tuz), fosfat ve yoğunlaştırılmış fosforik asit bulunur. Ayrıca kuaterner amonyum tuzu yüzey aktif maddeleri de içerirler. Islak yöntem, geleneksel bir kalsiyum karbonat yüzey işleme yöntemidir. Suda çözünen yüzey aktif maddeleriyle çalışır. Bu yöntemin avantajları şunlardır: kaplama ve yüksek üretim kalitesi. Ancak kurutma, belirli sıcaklıkların ve koşulların kontrol edilmesini gerektirir. Bazı yüzey işleme maddeleri suda çözünmez veya suda kolayca ayrışır. Diğer organik reaktiflerin kullanımı maliyet ve güvenlik sorunlarına sahiptir.

Kuru modifikasyon yöntemlerinden biri, değiştiriciye kalsiyum karbonat tozu koymaktır. Daha sonra yüzey değiştiriciyi ekleyin. Kalsiyum karbonata yapışmasını sağlamak için karıştırıcıyı kullanın ve ısıtın. Bu parçacıkların değişmesine neden olur.

Kuru yüzey modifikasyonu için ekipman, hafif ve ağır kalsiyum karbonat için aynıdır. Esas olarak şunları içerir: CRM üç silindirli sürekli toz yüzey değiştirici. Ayrıca .... sahip pin değirmeni, hücre değirmenive girdap turbo değirmen değiştiriciler

Çeşitli kuru modifikasyon ekipmanları

Son zamanlarda, hafif kalsiyum karbonat modifikasyonu plastiklerde, kauçukta ve boyalarda ilgi görmeye başladı. Hafif kalsiyum karbonatı uyarlayarak, üreticiler ürünlerini geliştirebilirler. Bu, daha iyi dayanıklılık, daha düşük maliyetler ve daha yüksek kaliteye yol açar.