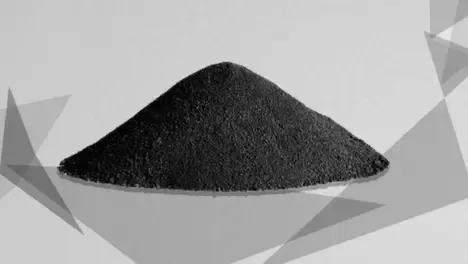

Süper iletken karbon siyahı toner olarak da adlandırılır. Endüstride yaygın olarak pigment ve dolgu maddesi olarak kullanılır. Boyalara, verniklere, mürekkeplere, plastiklere vb. parlak siyah renk verebilir. Ayrıca UV ışınlarına, asitlere ve alkalilere karşı dayanıklıdır.

Üretim uygulamalarında karbon karası tozu birçok ortamda eşit şekilde yayılabilir. Bu, karbon karası tozunun performansını daha iyi yansıtmasını sağlar. Pigment grubu parçalanıyor. Dağıldıkça pigmentin yüzey alanı ve yağ emilimi artacaktır. Ancak karbon siyahının yüzey alanı ıslandığından daha hızlı artarsa viskozitesi daha hızlı artacaktır. Tüm pigment yüzeyleri tamamen ıslanıncaya kadar viskozite nispeten stabil olacaktır.

Bu yaygın sorunu çözün. Daha iyi ıslatma sağlayan daha fazla dağıtıcı kullanın. Dozu artırın. Öncelikle kesme kuvvetini kontrol etmek ve karbon siyahının topaklanmasını yavaşlatmak için düşük hızda dağıtın.

Süperiletken karbon karası tozu dispersiyonu ıslatıldı, ezildi ve stabilize edildi. Dispersantlar bu süreçte çok önemli bir rol oynamaktadır. Dispersan olmadığında dispersiyon daha zor ve daha az verimli olur. Macun topaklaşabilir ve çökebilir. Aynı zamanda istikrarsızdır. Daha sonra boya, boya, mürekkep kullanımı zaman zaman çeşitli sıkıntılara neden olacaktır. Parçacıklar, parlaklıklar, kayan renkler vb.

Karbon karası tozu küçük parçacıklara ve düşük moleküler kütleye sahiptir. Bu nedenle bazı üreticiler bunu pul veya boncuk parçacıkları haline getiriyor. Bunu fabrikalardaki hava kirliliğini azaltmak için yapıyorlar. Ancak bu, tonerlerin yayılmasını zorlaştırır.

Üretim sırasında basınç yuvarlak karbon karası tozunu sıkıştırır. Bu, parçacıklar başka malzemeler eklenmeden şeklini koruyabilene kadar devam eder. Düşük pigmentli, boncuklu karbon karası tozu, yaklaşık 250 nm çapında birçok agregat içerir. Buna karşılık, orta pigmentli karbon siyahı agregatları çok daha küçüktür, yaklaşık 50 nm'dir.

Süper iletken karbon karası tozunun ıslanması belirli bir süre alır. Yüzeyi çok çabuk parlatırsanız, yeni karbon siyahı arayüzü çok geç ıslanacaktır. Bu, karbon siyahının topaklaşmasına ve kalınlaşmasına neden olacaktır. Dolayısıyla iyi bir ıslatma maddesinin seçilmesi taşlama hızını kontrol edebilir. Bu kalınlaşmayı azaltır.

Islatma ajanları ve dağıtıcıların seçimi çok önemlidir. Dispersiyon için proses ve ekipman da çok önemlidir. Karbon siyahının siyahlığı ve siyahlığı, parçacık boyutu. Daha küçük parçacıkların daha büyük bir yüzey alanı vardır. Ayrıca daha siyahtırlar. Bunun nedeni birincil parçacıkların birincil kümelerle birleşmiş olmasıdır. Ancak, miktarları hala önemlidir. Parçacıklar ince olduğunda, kümeler daha büyük bir alana sahiptir. Renk daha koyu görünür ve UV koruma etkisi daha iyidir.

İnce parçacıklı karbon siyahı, kaba parçacıklı karbon siyahından daha fazla ışık emer. Bu nedenle daha güçlü bir renklendirme gücüne sahiptir. Ancak parçacık boyutu küçüldüğünde renk tonu kahverengi-kahverengi faza dönüşür. Bunun nedeni mavi ışığın daha fazla emilmesidir.

Küçük birincil parçacıklar karbon siyahının daha geniş bir yüzey alanına sahip olmasını sağlar. Ancak dağılmayı zorlaştırıyorlar. Tedavi genellikle ıslaklığı ve dağılımı ayarlar.

Karbon siyahı parçacıklarının boyutu, spesifik yüzey alanı ve performansı çok önemlidir. Küçük spesifik yüzey alanı yüksek performans anlamına gelir. Büyük spesifik yüzey alanı düşük performans anlamına gelir. Küçük parçacıklar karanlıktır. Büyük olanlar hafiftir. Daha fazla viskoziteye sahiptirler. Daha düşük iletkenliğe ve UV emilimine sahiptirler. Kötü dağılırlar ancak kolayca ıslanırlar. Yavaş ve hızlıdırlar. Hızlı olanların performansı düşüktür.

İkincisi, yapısal karbon karası parçacıkları birincil parçacıklar olarak mevcuttur. Ayrıca üretim sırasında sinterlenmiş aglomeratlar oluştururlar. Bu tür agregatlar birincil parçacıklar tarafından kimyasal olarak bağlanır.

Aglomerasyon sürecinde karbon siyahı birçok zincir benzeri birincil agregaya sahiptir. Yüksek yapılı karbon siyahı denir. Karbon siyahı, birincil agregatları daha az dallı parçacıklardan oluştuğunda düşük bir yapıya sahiptir. Düşük yapılı karbon siyahı denir. Karbon siyahının yapısı karbon siyahı agregatları formundadır. Genel olarak zincir ne kadar sıkı olursa yapı da o kadar yüksek olur. Yapı ne kadar düşük olursa, karbon siyahı yapısının yapısı da o kadar düşük olur.

Dağılması giderek zorlaşıyor. Daha yüksek iletkenliğe ve daha düşük ıslanabilirliğe sahiptir. Giderek daha hızlı ve daha yavaş oluyor. Daha yüksek viskoziteye ve daha az renge sahiptir. Daha az siyahlığa, dolguya ve parlaklığa sahiptir. Renklendirme gücü artıyor.

Üçüncüsü, yüzey kimyası değişir. Karbon siyahının üretim yöntemleri farklı yüzey kimyasalları oluşturur. Karbon siyahının yüzeyi farklı oksijen içeren fonksiyonel gruplara (karboksil, lakton, fenol, karbonil vb.) sahiptir. Yüksek oksijen gruplarına sahip karbon siyahı genellikle yüksek uçucu içeriğe sahiptir. Aynı zamanda iyi bir renk tonu ve aktiviteye sahiptir. Karbon karası numunesi 825±25°C'ye ısıtılır ve karbon karası uçucuları ağırlık kaybı olarak ifade edilir. Karbon siyahında ne kadar çok oksijen içeren gen varsa, uçucu içerik de o kadar fazla olur.

Dördüncüsü, karbon siyahı geniş bir yüzey alanına sahip olduğundan yüksek yoğunluğa ve higroskopikliğe sahiptir.

Karbon siyahının emdiği nem miktarı esas olarak yüzey alanı tarafından belirlenir. Ürünün higroskopikliğini azaltmak için adımlar atabilirsiniz. Bu özellikle paketleme, depolama ve nakliye sırasında geçerlidir.

Yüksek nem (higroskopisite) işleme sırasında sorunlara neden olabilir. Bu nedenle bazı karbon siyahı türlerinin özel ambalajlara ihtiyacı vardır.

Plastikteki karbon siyahının miktarı dispersiyonun tipine bağlıdır. Aynı zamanda reçinenin özelliklerine de bağlıdır. Ancak bunu işleme yeteneği de çok önemlidir.

Şu anda çoğu dispersiyon ekipmanı kesme kuvveti uygulayabilmektedir. Partiküllerin eşit şekilde dağılması yeterlidir. Karbon siyahını plastiklerde nasıl kullanacağımıza karar vermemiz gerekiyor. Bu seçim renklendirme, UV koruması veya iletkenlik seçimini etkiler.