กรดสเตียริกดัดแปลง แคลเซียมคาร์บอเนต ปรับปรุงความเข้ากันได้ของพอลิเมอร์โดยเพิ่มคุณสมบัติไม่ชอบน้ำบนพื้นผิว เคมี การเชื่อมด้วยกรดสเตียริกช่วยเพิ่มเสถียรภาพในการกระจายตัวของอนุภาคในวัสดุผสม การบำบัดนี้จะช่วยลดความไวต่อความชื้นในขณะที่ยังคงความคุ้มทุน การยึดเกาะของส่วนต่อประสานที่เพิ่มขึ้นทำให้สามารถนำไปใช้ในอุตสาหกรรมในการเคลือบและอีลาสโตเมอร์ได้

ข้อดีหลักของแคลเซียมคาร์บอเนตที่ดัดแปลงด้วยกรดสเตียริก

- การกันน้ำที่เหมาะสมที่สุด (มุมสัมผัสน้ำ >100°)

- กลไกการดูดซับแบบคู่ (การเชื่อมทางเคมี/กายภาพ)

- เสถียรภาพทางความร้อน (การสลายตัวที่ได้รับการยืนยันจาก TGA สูงกว่า 300°C)

- ความสามารถในการปรับตัวของเมทริกซ์ที่กว้าง (อีพอกซี, ยาง, กาว)

- การประมวลผลที่ประหยัดพลังงาน (ทนทานต่อความชื้น <1%)

กรดสเตียริกเป็นกรดไขมันสายยาวทั่วไปที่มีราคาค่อนข้างถูก กรดสเตียริกเป็นตัวปรับพื้นผิวที่ใช้กันทั่วไปที่สุดสำหรับแคลเซียมคาร์บอเนต กรดสเตียริกประกอบด้วยสองส่วนหลัก ได้แก่ กลุ่มไลโปฟิลิกและกลุ่มไฮโดรฟิลิก กลุ่มไฮโดรฟิลิกทำปฏิกิริยากับพื้นผิวแคลเซียมคาร์บอเนตผ่านการดูดซับทางฟิสิกเคมี ซึ่งจะช่วยเพิ่มความเข้ากันได้ของอนุภาคและการกระจายตัวในเมทริกซ์โพลีเมอร์ รวมถึงพลาสติก ยาง และกาว

แคลเซียมคาร์บอเนตที่ดัดแปลงด้วยกรดสเตียริก (เกลือ) สามารถผลิตได้โดยวิธีแห้งหรือวิธีเปียก โดยทั่วไป กระบวนการเปียกจะใช้สเตียเรต เช่น โซเดียมสเตียเรต

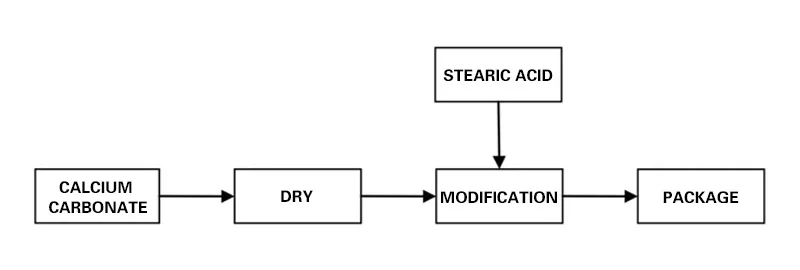

กรดสเตียริกแคลเซียมคาร์บอเนตดัดแปลงแห้ง

กระบวนการเริ่มต้นด้วยการทำให้แคลเซียมคาร์บอเนตแห้ง (หากความชื้นน้อยกว่า 1%) เพื่อให้แน่ใจว่าวัสดุมีความเสถียร จากนั้นจึงเติมกรดสเตียริกลงไปเป็นตัวปรับเปลี่ยนพื้นผิว ซึ่งจะทำให้สามารถดูดซับทางเคมีกายภาพได้ผ่านกลุ่มที่ชอบน้ำ ซึ่งจะทำให้การปรับเปลี่ยนพื้นผิวของผงเสร็จสมบูรณ์เพื่อให้พอลิเมอร์เข้ากันได้ดีขึ้น

เมื่อใช้อุปกรณ์ปรับสภาพพื้นผิวด้วยผงแบบต่อเนื่อง วัสดุและสารปรับปรุงพื้นผิวจะถูกป้อนอย่างต่อเนื่องและพร้อมกัน สามารถเติมกรดสเตียริกได้โดยตรงในรูปผงแข็ง ปริมาณขึ้นอยู่กับชนิดของผง ขนาดอนุภาค หรือพื้นที่ผิวจำเพาะ โดยทั่วไปคือ 0.8%-1.2% ของมวลแคลเซียมคาร์บอเนต

แนะนำอุปกรณ์พื้นผิวผงแคลเซียมคาร์บอเนตแบบต่อเนื่องสามประเภท

การปรับเปลี่ยนพื้นผิวแคลเซียมคาร์บอเนตต้องใช้อุปกรณ์ขั้นสูงเพื่อให้แน่ใจว่ามีความสม่ำเสมอ การเคลือบ และประสิทธิภาพในอุตสาหกรรม ระบบการเคลือบต่อเนื่อง 3 ระบบที่โดดเด่นในด้านนี้:

เครื่องเคลือบพินมิลล์

- บรรลุความสม่ำเสมอของการเคลือบ 99% ผ่านการชนกันระหว่างโรเตอร์และสเตเตอร์ความเร็วสูง

- ประมวลผลอนุภาคที่มีขนาดเล็กกว่า 20μm โดยมีการควบคุมความละเอียดที่ปรับได้

- ช่วยให้สามารถบดและเคลือบพร้อมกันได้ในสภาวะแห้ง

เครื่องเคลือบเทอร์โบมิลล์

- ผสานแรงเหวี่ยงและการไหลเวียนของอากาศเพื่อการกระจายอย่างรวดเร็ว

- ลดการใช้ตัวปรับเปลี่ยนลง 15% โดยใช้ห้องผสมหลายขั้นตอน

- รองรับปริมาณงานสูงสุด 10 ตัน/ชั่วโมงสำหรับการผลิตขนาดใหญ่

- รักษาอัตราการเปิดใช้งาน 97% ด้วยการควบคุมอุณหภูมิที่แม่นยำ

เครื่องเคลือบสามลูกกลิ้ง

- ลงทุนต่ำ:เทคโนโลยีที่สมบูรณ์แบบด้วยต้นทุนการลงทุนต่ำ

- การเคลือบผิวที่มีประสิทธิภาพ:อัตราการเคลือบสูงพร้อมการเกาะตัวกันน้อยที่สุด

- ประโยชน์ต่อสิ่งแวดล้อม: ไม่มีฝุ่นละอองฟุ้งกระจายระหว่างการทำงาน

- ประสิทธิภาพการใช้พลังงาน:แรงเสียดทานทำให้เกิดความร้อน ซึ่งช่วยลดค่าใช้จ่ายด้านพลังงาน

- การผลิตแบบต่อเนื่อง: เหมาะสำหรับการใช้ในอุตสาหกรรมขนาดใหญ่

การปรับเปลี่ยนการเคลือบพื้นผิวใช้เครื่องผสมที่ควบคุมอุณหภูมิ เช่น ระบบใบพัดความเร็วสูง/แนวนอน กระบวนการแบบแบตช์นี้เกี่ยวข้องกับรอบการผสม 15-60 นาทีด้วยวัสดุที่วัดไว้ล่วงหน้าและกรดสเตียริก ปริมาณกรดสเตียริกอยู่ระหว่าง 0.8-1.5wt% ของแคลเซียมคาร์บอเนต อุณหภูมิปฏิกิริยาจะคงอยู่ที่ 100°C วัสดุที่ผ่านการบำบัดจะถูกปล่อยออกเพื่อการบรรจุหลังจากการดูดซับพื้นผิวเสร็จสมบูรณ์

เพื่อให้กรดสเตียริกกระจายตัวได้ดีขึ้นและทำปฏิกิริยากับอนุภาคแคลเซียมคาร์บอเนตได้สม่ำเสมอ กรดสเตียริกสามารถเจือจางด้วยตัวทำละลาย (เช่น เอธานอลที่ปราศจากน้ำ) ล่วงหน้าได้ นอกจากนี้ ยังสามารถเติมสารเติมแต่งอื่นๆ ในปริมาณที่เหมาะสมระหว่างการดัดแปลงได้

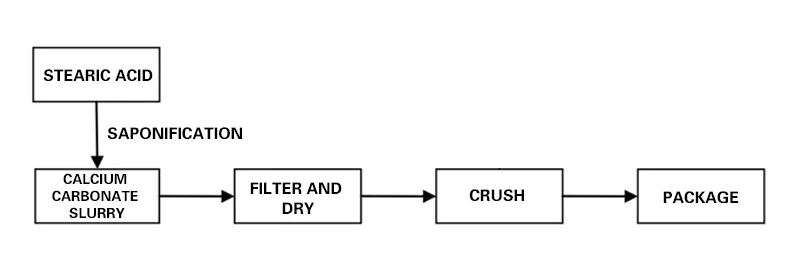

กรดสเตียริกแคลเซียมคาร์บอเนตที่ดัดแปลงแบบเปียก

การดัดแปลงแบบเปียกคือการปรับเปลี่ยนพื้นผิวของแคลเซียมคาร์บอเนตในสารละลายน้ำ โดยทั่วไปกระบวนการคือการเปลี่ยนกรดสเตียริกให้เป็นสบู่ก่อน จากนั้นเติมลงในสารละลายแคลเซียมคาร์บอเนต และหลังจากปฏิกิริยาผ่านไประยะหนึ่งแล้ว ให้กรองและทำให้แห้ง การกระจายแคลเซียมคาร์บอเนตในเฟสของเหลวทำได้ง่ายกว่าในเฟสก๊าซ

นอกจากนี้ การเติมสารกระจายตัวจะทำให้การกระจายตัวดีขึ้น ดังนั้นอนุภาคแคลเซียมคาร์บอเนตและโมเลกุลตัวปรับเปลี่ยนพื้นผิวในเฟสของเหลวจึงทำงานสม่ำเสมอมากขึ้น เมื่ออนุภาคแคลเซียมคาร์บอเนตดูดซับสเตียเรต พลังงานพื้นผิวจะลดลง แม้ว่าอนุภาครองจะก่อตัวขึ้นหลังจากการกรองและการอบแห้ง แรงรวมตัวและแรงยึดเกาะของอนุภาคเหล่านี้จะอ่อนลง และจะไม่เกิดการรวมตัวกันอย่างแข็ง อนุภาคเหล่านี้สามารถกระจายตัวอีกครั้งได้ด้วยแรงเฉือนเล็กน้อย

อุปกรณ์ปรับเปลี่ยนพื้นผิวเปียกโดยทั่วไปจะง่ายกว่า โดยส่วนใหญ่แล้วจะเป็นภาชนะที่มีเครื่องกวนและเครื่องผสมแบบคงที่ การกวนแรงๆ สามารถปรับปรุงประสิทธิภาพการเปิดใช้งานการปรับเปลี่ยนและลดเวลาปฏิกิริยาได้ แต่ข้อกำหนดด้านประสิทธิภาพของอุปกรณ์นั้นค่อนข้างสูง

แม้ว่าการปรับเปลี่ยนพื้นผิวเปียกสามารถทำได้ที่อุณหภูมิห้อง แต่เวลาในการเกิดปฏิกิริยาจะยาวนาน ดังนั้นโดยทั่วไปจึงจำเป็นต้องให้ความร้อนกับการปรับเปลี่ยนพื้นผิว และอุณหภูมิในการปรับเปลี่ยนโดยทั่วไปจะอยู่ที่ประมาณ 50-100°C

การปรับเปลี่ยนพื้นผิวเปียกมักใช้สำหรับการปรับเปลี่ยนพื้นผิวของแคลเซียมคาร์บอเนตชนิดเบาและแคลเซียมคาร์บอเนตชนิดหนักละเอียดมากที่บดละเอียดโดยวิธีเปียก