ในปี 1989 บริษัท SONY ค้นพบว่าปิโตรเลียมโค้กสามารถทดแทนลิเธียมในแบตเตอรี่แบบชาร์จไฟได้ ซึ่งถือเป็นจุดเริ่มต้นของการใช้งานแบตเตอรี่ลิเธียมไอออนขนาดใหญ่ การวิจัยเกี่ยวกับวัสดุขั้วบวกจึงเริ่มต้นขึ้นจากจุดนั้น ในช่วง 30 ปีต่อมา วัสดุขั้วบวกทั้งสามรุ่นก็ปรากฏขึ้น ได้แก่ วัสดุคาร์บอน ลิเธียมไททาเนต และวัสดุซิลิกอน บทความนี้จะแบ่งประเภทวัสดุออกเป็น 3 รุ่น วัสดุขั้วบวกของแบตเตอรี่ลิเธียม โดยโครงสร้างและแนะนำคุณลักษณะและประสิทธิภาพโดยย่อ นอกจากนี้ยังทบทวนความคืบหน้าในการปรับปรุงวัสดุและทิศทางการพัฒนา โดยเน้นที่วัสดุขั้วบวกที่มีความหนาแน่นพลังงานสูงรุ่นต่อไป แนวโน้มในอนาคตและสถานะปัจจุบันของวัสดุเหล่านี้จะถูกเน้นย้ำ

วัสดุคาร์บอน

ปัจจุบันวัสดุคาร์บอนเป็นวัสดุขั้วบวกแบตเตอรี่ลิเธียมเชิงพาณิชย์ที่ใช้กันอย่างแพร่หลายที่สุด โดยส่วนใหญ่ได้แก่ กราไฟท์ธรรมชาติ กราไฟท์เทียม คาร์บอนแข็ง คาร์บอนอ่อน และ MCMB ก่อนที่ขั้วบวกรุ่นต่อไปจะพัฒนา คาร์บอน โดยเฉพาะกราไฟท์ จะยังคงเป็นตัวเลือกหลัก

กราไฟท์

กราไฟต์แบ่งออกเป็นประเภทธรรมชาติและประเภทเทียมตามวัตถุดิบและวิธีการแปรรูป เนื่องจากมีศักยภาพของลิเธียมต่ำ ประสิทธิภาพเริ่มต้นสูง เสถียรภาพการหมุนเวียนที่ดี และต้นทุนต่ำ กราไฟต์จึงกลายเป็นวัสดุขั้วบวกที่เหมาะสำหรับการใช้งานแบตเตอรี่ลิเธียมไอออนในปัจจุบัน

กราไฟท์ธรรมชาติ: โดยทั่วไปจะใช้เกล็ดกราไฟท์ธรรมชาติเป็นวัตถุดิบ จากนั้นแปรรูปให้เป็นกราไฟท์ทรงกลมโดยการดัดแปลง

แม้ว่าจะนิยมใช้กันอย่างกว้างขวาง แต่กราไฟต์ธรรมชาติก็มีข้อเสียหลายประการ ได้แก่ ข้อบกพร่องที่พื้นผิวจำนวนมากและพื้นที่ผิวจำเพาะขนาดใหญ่ทำให้ประสิทธิภาพเริ่มต้นต่ำ สำหรับอิเล็กโทรไลต์ที่ใช้พีซี จะเกิดการแทรกตัวร่วมกันอย่างรุนแรงของไอออนลิเธียมที่ละลายในตัวทำละลาย ส่งผลให้ชั้นขยายตัวและหลุดลอก แอนไอโซทรอปีที่รุนแรงจำกัดการแทรกลิเธียมไปที่ระนาบขอบ ส่งผลให้ประสิทธิภาพอัตราการทำงานต่ำและมีความเสี่ยงต่อการชุบลิเธียม

การดัดแปลงกราไฟท์ธรรมชาติ:

เพื่อแก้ไขข้อบกพร่องของพื้นผิวและความทนทานต่ออิเล็กโทรไลต์ที่ไม่ดีของกราไฟต์ธรรมชาติ จึงใช้สารลดแรงตึงผิวต่างๆ เพื่อการดัดแปลง

เพื่อจัดการกับแอนไอโซทรอปีที่แข็งแกร่งในกราไฟต์ธรรมชาติ การผลิตทางอุตสาหกรรมมักใช้การขึ้นรูปด้วยกลไกเพื่อสร้างทรงกลม โรงสีเจ็ท ใช้แรงกระแทกของอากาศเพื่อทำให้เกิดการชนกันของอนุภาคและตัดขอบที่คม วิธีนี้ช่วยหลีกเลี่ยงการเจือปนสิ่งเจือปนและให้ประสิทธิภาพการทำให้เป็นทรงกลมสูง

อย่างไรก็ตาม มันทำให้เกิดการบดเป็นผงจำนวนมาก จึงส่งผลให้ผลผลิตต่ำ

กราไฟท์เทียม: โดยทั่วไปทำจากปิโตรเลียมโค้กที่มีความหนาแน่นหรือสารตั้งต้นของโค้กเข็ม ซึ่งหลีกเลี่ยงข้อบกพร่องบนพื้นผิวที่พบในกราไฟต์ธรรมชาติ อย่างไรก็ตาม กราไฟต์เทียมยังคงมีประสิทธิภาพการทำงานต่ำ พฤติกรรมที่อุณหภูมิต่ำ และการชุบลิเธียมเนื่องจากความไม่สมดุลของผลึก แตกต่างจากกราไฟต์ธรรมชาติ กราไฟต์เทียมได้รับการดัดแปลงโดยการปรับโครงสร้างสัณฐานของอนุภาคเพื่อลดดัชนีการวางแนว (OI) โดยทั่วไป โค้กเข็มขนาด 8–10 ไมโครเมตรจะใช้เป็นสารตั้งต้นพร้อมกับพิทช์หรือสารยึดเกาะที่สามารถทำให้เป็นกราไฟต์ได้ในลักษณะเดียวกัน ผ่านการบำบัดด้วยเตาหมุน อนุภาคหลายอนุภาคจะถูกยึดเข้ากับอนุภาครอง (D50: 14–18 ไมโครเมตร) จากนั้นจึงทำให้เป็นกราไฟต์ ทำให้ค่า OI ลดลงอย่างมีประสิทธิภาพ

คาร์บอนอ่อน

คาร์บอนอ่อน หรือเรียกอีกอย่างว่าคาร์บอนที่สามารถทำให้เป็นกราไฟต์ได้ หมายถึงวัสดุคาร์บอนอสัณฐานที่สามารถเปลี่ยนเป็นกราไฟต์ได้ที่อุณหภูมิสูงกว่า 2,500 °C ขึ้นอยู่กับอุณหภูมิการเผาผนึกของสารตั้งต้น คาร์บอนอ่อนสามารถสร้างโครงสร้างผลึกได้สามแบบ ได้แก่ โครงสร้างอสัณฐาน โครงสร้างเทอร์โบสตราติก (ไม่เป็นระเบียบ) และโครงสร้างกราไฟต์ ซึ่งโครงสร้างหลังนี้เป็นกราไฟต์เทียมทั่วไป คาร์บอนอ่อนอสัณฐานที่มีผลึกต่ำและระยะห่างระหว่างชั้นมาก มีความเข้ากันได้ดีกับอิเล็กโทรไลต์ ส่งผลให้มีประสิทธิภาพที่อุณหภูมิต่ำที่ยอดเยี่ยมและอัตราเร็วที่ดี จึงดึงดูดความสนใจอย่างกว้างขวาง

คาร์บอนอ่อนมีความสามารถในการกลับคืนสภาพไม่ได้สูงในระหว่างการชาร์จและปล่อยประจุครั้งแรก แรงดันเอาต์พุตต่ำกว่า และไม่มีจุดคงที่ในการชาร์จ/ปล่อยประจุที่ชัดเจน ดังนั้น โดยทั่วไปแล้วคาร์บอนอ่อนจะไม่ถูกใช้เป็นวัสดุขั้วบวกโดยอิสระ แต่ใช้เป็น การเคลือบ หรือส่วนประกอบ

คาร์บอนแข็ง

คาร์บอนแข็ง หรือที่เรียกอีกอย่างว่าคาร์บอนที่ไม่สามารถสร้างกราไฟต์ได้นั้น ยากต่อการสร้างกราไฟต์แม้ในอุณหภูมิที่สูงกว่า 2,500°C โดยทั่วไปคาร์บอนแข็งจะผลิตขึ้นโดยการให้ความร้อนกับสารตั้งต้นที่อุณหภูมิ 500–1,200°C คาร์บอนแข็งประเภททั่วไป ได้แก่ คาร์บอนเรซิน คาร์บอนไพโรไลซิสโพลีเมอร์อินทรีย์ คาร์บอนสีดำและคาร์บอนชีวมวล เรซินฟีนอลิก เมื่อผ่านกระบวนการไพโรไลซิสที่อุณหภูมิ 800°C จะสร้างคาร์บอนแข็งที่มีความจุประจุเริ่มต้นสูงถึง 800 mAh/g และระยะห่างระหว่างชั้น d002 มากกว่า 0.37 นาโนเมตร (เทียบกับ 0.3354 นาโนเมตรสำหรับกราไฟต์) ระยะห่างระหว่างชั้นที่ใหญ่กว่าช่วยให้ใส่และสกัดลิเธียมไอออนได้ง่ายขึ้น ทำให้คาร์บอนแข็งมีประสิทธิภาพในการชาร์จ/คายประจุที่ยอดเยี่ยม ซึ่งทำให้คาร์บอนแข็งเป็นจุดสนใจในการวิจัยใหม่สำหรับวัสดุขั้วบวก อย่างไรก็ตาม ข้อเสียของคาร์บอนแข็ง ได้แก่ ความจุเริ่มต้นที่สูง ฮิสเทอรีซิสแรงดันไฟ ความหนาแน่นของแทปต่ำ และแนวโน้มในการสร้างก๊าซ ซึ่งไม่สามารถมองข้ามได้

วัสดุลิเธียมไททาเนต

ลิเธียมไททาเนต (LTO): ลิเธียมไททาเนต (LTO) เป็นออกไซด์คอมโพสิตที่ประกอบด้วยลิเธียมโลหะและไททาเนียมโลหะทรานซิชันศักย์ต่ำ ลิเธียมไททาเนตจัดอยู่ในกลุ่ม AB2X2 ของสารละลายของแข็งประเภทสปิเนล LTO มีความจุจำเพาะทางทฤษฎีที่ 175 mAh/g โดยมีความจุจำเพาะจริงมากกว่า 160 mAh/g ลิเธียมไททาเนตเป็นหนึ่งในวัสดุขั้วบวกแบตเตอรี่ลิเธียมที่ออกสู่ตลาดแล้ว

ข้อได้เปรียบ

คุณสมบัติความเครียดเป็นศูนย์: LTO มีพารามิเตอร์โครงตาข่าย a = 0.836 นาโนเมตร ในระหว่างการชาร์จ/การคายประจุ การใส่/การสกัดลิเธียมมีผลกระทบต่อโครงสร้างผลึกเพียงเล็กน้อย ซึ่งช่วยป้องกันการเปลี่ยนแปลงโครงสร้างจากการขยาย/หดตัวของปริมาตร ทำให้มีเสถียรภาพทางเคมีไฟฟ้าและอายุการใช้งานที่ยอดเยี่ยม

ไม่มีความเสี่ยงในการชุบลิเธียม: LTO มีศักยภาพการแทรกลิเธียมสูงถึง 1.55 V ไม่มีฟิล์ม SEI ก่อตัวระหว่างการชาร์จครั้งแรก ส่งผลให้มีประสิทธิภาพรอบแรกสูง มีเสถียรภาพทางความร้อนดี ความต้านทานอินเทอร์เฟซต่ำ และประสิทธิภาพอุณหภูมิต่ำที่ยอดเยี่ยม—สามารถชาร์จที่อุณหภูมิ -40°C

ตัวนำไอออนแบบเร็ว 3 มิติ: LTO มีโครงสร้างสปิเนล 3 มิติ โดยมีเส้นทางลิเธียมที่ใหญ่กว่าระยะห่างระหว่างชั้นของกราไฟต์มาก

ความสามารถในการนำไอออนของกราไฟต์มีค่าสูงกว่ากราไฟต์ถึงหนึ่งระดับ ทำให้เหมาะกับการชาร์จ/คายประจุที่อัตราสูง

ข้อเสีย

นอกจากนี้ LTO ยังมีข้อเสียเนื่องจากความจุจำเพาะต่ำและแรงดันไฟฟ้าคงที่ ส่งผลให้ความหนาแน่นของพลังงานต่ำ รูปแบบโครงสร้างนาโนของ LTO นั้นดูดความชื้นได้สูง ทำให้เกิดก๊าซจำนวนมากและวงจรอุณหภูมิสูงไม่ดี กระบวนการผลิตวัสดุมีความซับซ้อนและมีค่าใช้จ่ายสูง ส่งผลให้ต้นทุนเซลล์ LTO สูงกว่าเซลล์ LFP ที่มีพลังงานเทียบเท่ามากกว่าสามเท่า (ลิเธียมเหล็กฟอสเฟต) เซลล์

การประยุกต์ใช้วัสดุ

ข้อดีและข้อเสียของ LTO นั้นชัดเจนมาก โดยมีคุณลักษณะด้านประสิทธิภาพที่ค่อนข้างสุดขั้ว ดังนั้นจึงเหมาะที่สุดที่จะนำไปใช้ในสาขาเฉพาะที่สามารถใช้จุดแข็งของ LTO ได้อย่างเต็มที่ ปัจจุบัน แบตเตอรี่ LTO ส่วนใหญ่ใช้ในรถบัส BRT ไฟฟ้าล้วนในเมือง รถบัสไฮบริดไฟฟ้า และการควบคุมความถี่ของโครงข่ายไฟฟ้าและบริการลดค่าพีค

วัสดุที่มีส่วนประกอบเป็นซิลิก้า

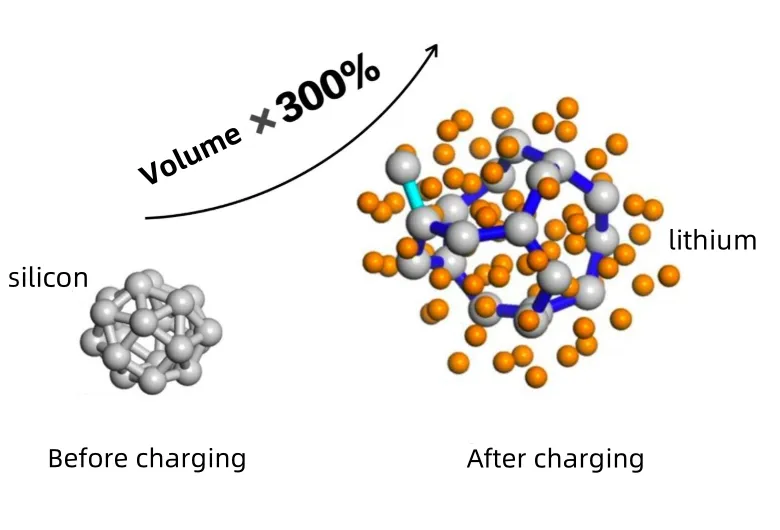

ซิลิกอนถือเป็นวัสดุขั้วบวกแบตเตอรี่ลิเธียมที่มีแนวโน้มดีที่สุดชนิดหนึ่ง โดยมีความจุจำเพาะตามทฤษฎีสูงสุดถึง 4,200 mAh/g ซึ่งมากกว่ากราไฟต์ถึง 10 เท่า ศักยภาพในการแทรกลิเธียมของซิลิกอนสูงกว่าคาร์บอน ซึ่งช่วยลดความเสี่ยงในการชุบลิเธียมและเพิ่มความปลอดภัย การวิจัยปัจจุบันมุ่งเน้นไปที่สองทิศทางหลัก ได้แก่ คอมโพสิตคาร์บอนนาโนซิลิกอนและวัสดุขั้วบวกซิลิกอนออกไซด์ (SiOx)

ความท้าทายในการใช้งาน:

- การขยายตัวและหดตัวของปริมาตรที่มากในระหว่างการทำลิเธียม/การแยกไทเธียมทำให้อนุภาคถูกบดเป็นผงและโครงสร้างอิเล็กโทรดเสียหาย ส่งผลให้ประสิทธิภาพทางเคมีไฟฟ้าล้มเหลว

- ฟิล์ม SEI ที่เกิดการแตกและสร้างใหม่อย่างต่อเนื่องเนื่องจากการเปลี่ยนแปลงปริมาตรจะใช้สารอิเล็กโทรไลต์และลิเธียมแบบกลับได้ ทำให้ความจุลดลงอย่างรวดเร็วและประสิทธิภาพในการชาร์จ/คายประจุลดลงอย่างมาก

เพื่อแก้ไขปัญหาเหล่านี้ นักวิจัยได้พยายามค้นหาวิธีการใหม่ๆ เพื่อปรับปรุงประสิทธิภาพของแอโนดซิลิกอนอย่างจริงจัง แนวทางหลักคือการใช้กราไฟต์เป็นวัสดุพื้นฐานและเพิ่ม 5%–10% ตามมวลของนาโนซิลิกอนหรือ SiOx จากนั้นเคลือบด้วยคาร์บอนเพื่อยับยั้งการเปลี่ยนแปลงปริมาตรและเพิ่มเสถียรภาพของวงจร

บทสรุป

เอกสารนี้สรุปลักษณะโครงสร้างและคุณสมบัติการทำงานของวัสดุขั้วบวกของแบตเตอรี่ลิเธียมไอออนชนิดต่างๆ โดยทบทวนความคืบหน้าในการวิจัยล่าสุดเกี่ยวกับวัสดุขั้วบวกชนิดต่างๆ ที่ใช้ในแบตเตอรี่ลิเธียมไอออน ด้วยการปรับปรุงและปรับเปลี่ยนอย่างต่อเนื่อง วัสดุที่ใช้ซิลิกอนจึงกลายมาเป็นวัสดุขั้วบวกรุ่นต่อไปที่มีแนวโน้มดีที่สุด อย่างไรก็ตาม การขยายตัวของปริมาตรที่มากโดยธรรมชาติและประสิทธิภาพรอบการทำงานที่ไม่ดีเป็นอุปสรรคต่อการใช้งานในขนาดใหญ่

วิธีการดัดแปลงล่าสุดจำนวนมากเผชิญกับความท้าทาย เช่น กระบวนการที่ซับซ้อนและต้นทุนที่สูง ซึ่งต้องอาศัยความเข้าใจที่ลึกซึ้งยิ่งขึ้นเกี่ยวกับหลักการพื้นฐานและการพัฒนาวิธีการที่เรียบง่ายและมีประสิทธิภาพในการผลิตวัสดุนาโนซิลิกอนแบบผสม เป้าหมายคือการสร้างแบตเตอรี่ลิเธียมไอออนที่มีการขยายตัวต่ำ ประสิทธิภาพเริ่มต้นสูง ความสามารถอัตราสูง และปลอดภัย ซึ่งจะปูทางไปสู่การใช้ขั้วบวกซิลิกอนเพื่อแทนที่กราไฟต์และบรรลุความก้าวหน้าในการใช้งานยานพาหนะไฟฟ้า

ผงวิเศษ

ผงมหากาพย์ประสบการณ์การทำงานในอุตสาหกรรมผงละเอียดมากว่า 20 ปี ส่งเสริมการพัฒนาผงละเอียดมากในอนาคตอย่างแข็งขัน โดยเน้นที่กระบวนการบด การบด การจำแนก และการปรับเปลี่ยนผงละเอียดมาก ติดต่อเราเพื่อขอคำปรึกษาฟรีและโซลูชันที่ปรับแต่งได้! ทีมผู้เชี่ยวชาญของเราทุ่มเทเพื่อจัดหาผลิตภัณฑ์และบริการคุณภาพสูงเพื่อเพิ่มมูลค่าให้กับการแปรรูปผงของคุณ Epic Powder—ผู้เชี่ยวชาญด้านการแปรรูปผงที่คุณวางใจได้!