ไมโครสเฟียร์แก้วกลวง (HGM) เป็นตัวเติมในวัสดุคอมโพสิต และถูกนำไปใช้กันอย่างแพร่หลายในสาขาต่างๆ เช่น การเคลือบ และการทาสี วัสดุพิเศษ และการสำรวจทรัพยากร เนื่องจากมีโครงสร้างกลวงน้ำหนักเบา ฉนวนกันความร้อน และคุณสมบัติที่เสถียรทางเคมี ในช่วงไม่กี่ปีที่ผ่านมา นักวิจัยในอุตสาหกรรมการเคลือบได้แก้ไขปัญหาต่างๆ เช่น ความเข้ากันได้ของอินเทอร์เฟซที่ไม่ดีและความแข็งแรงในการยึดติดของอินเทอร์เฟซที่อ่อนแอระหว่างเมทริกซ์ HGM และเรซินโดยใช้เทคโนโลยีการดัดแปลง ความก้าวหน้าเหล่านี้ได้ลดข้อบกพร่องต่างๆ ในการเคลือบที่เสริมด้วย HGM ลงทีละน้อย ทำให้มีขอบเขตการใช้งานที่กว้างขึ้นเรื่อยๆ และคุณลักษณะประสิทธิภาพที่โดดเด่นยิ่งขึ้น บทความนี้จะวิเคราะห์การใช้งานที่หลากหลายของไมโครสเฟียร์แก้วกลวงในสาขาการเคลือบอย่างคร่าวๆ และสำรวจแนวโน้มในอนาคตของไมโครสเฟียร์เหล่านี้

การเคลือบฉนวนกันความร้อน

HGM มีความหนาแน่นต่ำและมีความลื่นไหลสูง นอกจากนี้ยังมีค่าการนำความร้อนต่ำด้วย เนื่องจากคุณสมบัติเหล่านี้ จึงทำหน้าที่เป็นตัวเติมที่สำคัญในวัสดุคอมโพสิตฉนวนกันความร้อน รูปร่างทรงกลมกลวงขนาดเล็กทำให้การเคลื่อนที่ของแสงเปลี่ยนไปเมื่อกระทบกับเปลือก ซึ่งช่วยปรับปรุงการกระเจิงกลับและการสะท้อนแสงของสารเคลือบ ส่งผลให้พลังงานรังสีความร้อนภายนอกลดลงและป้องกันความร้อนไม่ให้ผ่านเข้าไปได้ นอกจากนี้ โครงสร้างกลวงที่มีผนังบางของ HGM ยังมีค่าการนำความร้อนใกล้เคียงกับอากาศ [0.026 W/(m·K)] คุณสมบัตินี้ช่วยลดการนำความร้อนทั้งสองด้านของสารเคลือบได้อย่างมีประสิทธิภาพ

เมื่อไม่นานมานี้ นักวิจัยได้ใช้ HGM ในสารเคลือบฉนวนกันความร้อนที่แตกต่างกัน

ผลของฉนวนกันความร้อนขึ้นอยู่กับปัจจัยหลักบางประการ:

- ขนาดอนุภาค

- ความหนาแน่นของอนุภาค

- ความหนาของการเคลือบ

- จำนวนที่เพิ่ม

การเคลือบฉนวนกันความร้อนที่หนาขึ้นมักจะช่วยเพิ่มประสิทธิภาพในการป้องกันความร้อนของ HGM อย่างไรก็ตาม การเคลือบเหล่านี้อาจทำให้ฟิล์มเปียกหดตัวอย่างรุนแรงเมื่อแห้ง ซึ่งจะช่วยลดการยึดเกาะของการเคลือบได้อย่างมาก การลดความหนาของการเคลือบในขณะที่เพิ่มการยึดเกาะถือเป็นความท้าทายที่สำคัญ เราจำเป็นต้องมีการปรับเปลี่ยนพื้นผิวอย่างมีประสิทธิภาพและการกระจายตัวของ HGM อย่างสม่ำเสมอ นอกจากนี้ เราต้องมั่นใจว่าการเคลือบจะรักษาประสิทธิภาพการป้องกันความร้อนที่ยอดเยี่ยม ความสมดุลนี้มีความสำคัญอย่างยิ่งในการวิจัยปัจจุบัน

สารเคลือบป้องกันไฟ

HGM เป็นวัสดุอนินทรีย์ ไม่ติดไฟและทนไฟ เนื่องจากคุณสมบัติเหล่านี้ จึงสามารถนำไปใช้ทำสารเคลือบหน่วงไฟได้ HGM ทำหน้าที่เป็นสารหน่วงไฟโดยชะลอการถ่ายเทความร้อน การนำความร้อนต่ำช่วยชะลอความร้อนจากภายนอกไม่ให้เข้าถึงภายใน ช่วยชะลอการลุกลามของเปลวไฟบนพื้นผิวสารเคลือบ ส่งผลให้อัตราการสลายตัวเนื่องจากความร้อนในสารตั้งต้นลดลง นอกจากนี้ น้ำหนักเบาของ HGM ยังช่วยลดความหนาแน่นของสารเคลือบหน่วงไฟที่มีความหนาและไม่ขยายตัว ซึ่งช่วยลดภาระของสารตั้งต้นโครงสร้างเหล็ก

การศึกษาวิจัยแสดงให้เห็นว่าสารเคลือบหน่วงไฟที่มี HGM เป็นสารตัวเติมนั้นมีประสิทธิภาพดีกว่าสารเคลือบที่มีเพอร์ไลต์หรือเซพิโอไลต์ขยายตัว ซึ่งเป็นเรื่องจริงแม้จะเติมในปริมาณเท่ากัน นักวิจัยคนอื่นๆ ผสม HGM เข้ากับสารตัวเติม ได้แก่ นาโนซิลิกา ไมโครบีดซิลิกากลวง และโบรอนคาร์ไบด์ พวกเขาพบว่าส่วนผสมที่ดีที่สุดสำหรับประสิทธิภาพของสารหน่วงไฟ HGM ในสารเคลือบหน่วงไฟแบบพองตัวยังป้องกันไม่ให้สารหน่วงไฟชนิดอื่นขยายตัว ซึ่งอาจทำให้สารเคลือบหลุดลอกและลดความแข็งแรงของสารหน่วงไฟ ดังนั้น เมื่อใช้เป็นสารตัวเติมหน่วงไฟ HGM จึงถูกใช้ในสารเคลือบหน่วงไฟที่ไม่ขยายตัวมากกว่า

เคลือบสารป้องกันการกัดกร่อน

HGM มีความแข็งแรงในการรับแรงอัดสูงและทนต่อการกัดกร่อนได้ดี นอกจากนี้ยังมีคุณสมบัติที่ดี เคมี ความเสถียร จึงสามารถนำไปใช้ทำสารเคลือบป้องกันการกัดกร่อนได้ ช่วยเพิ่มความทนทานต่อการสึกหรอและแรงกระแทกในสารเคลือบ นอกจากนี้ยังช่วยลดรูพรุนอีกด้วย ซึ่งจะช่วยชะลอการซึมของเกลือและความชื้น ส่งผลให้โครงสร้างเหล็กมีอายุการใช้งานยาวนานขึ้น ในสารเคลือบป้องกันการกัดกร่อน HGM จะช่วยให้ผงสังกะสีกระจายตัวได้สม่ำเสมอ รูปทรงกลมของ HGM มีลักษณะคล้ายลูกปืน ทำให้สารเคลือบไหลได้ดีขึ้น ช่วยหยุดการตกตะกอนของสารตัวเติมและเพิ่มประสิทธิภาพของผงสังกะสี

นักวิจัยค้นพบว่าการเปลี่ยนผงสังกะสีบางส่วนเป็น HGM สามารถลดต้นทุนการเคลือบได้ HGM ยังคงเป็นไปตามมาตรฐานการป้องกันการกัดกร่อน แต่ความต้านทานการพ่นเกลือจะลดลง HGM และสารที่มีฤทธิ์กัดกร่อนทำงานร่วมกันได้ดี โดยป้องกันไม่ให้ผงสังกะสีเกาะตัวกันเป็นก้อนหรือตกตะกอน ซึ่งช่วยให้การเคลือบป้องกันการกัดกร่อนมีเสถียรภาพระหว่างการจัดเก็บ HGM มีโครงสร้างทรงกลมเชิงบวก ซึ่งหมายความว่าจะดูดซับน้ำมันน้อยกว่าสารตัวเติมอื่นๆ จึงช่วยลดความหนืดของการเคลือบ ส่งผลให้ประสิทธิภาพในการก่อสร้างดีขึ้น HGM สามารถปรับปรุงการไหลของการเคลือบได้ ช่วยให้ผงสังกะสีกระจายตัวได้อย่างสม่ำเสมอ นอกจากนี้ยังช่วยป้องกันรอยแตกร้าวของฟิล์มสีและส่งเสริมการซ่อมแซมรอยแตกร้าวเหล่านั้นด้วยตนเอง

สารเคลือบดูดซับเรดาร์

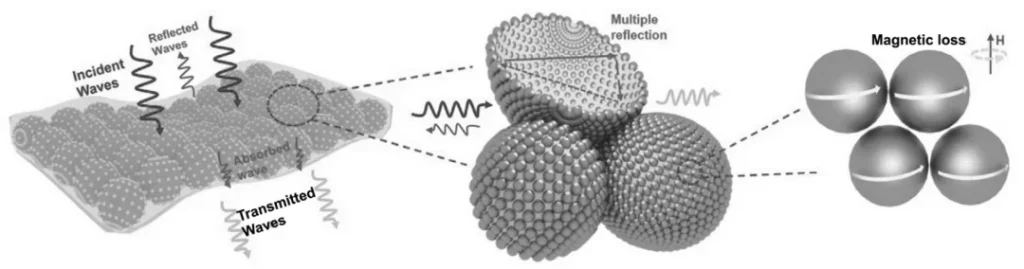

สารเคลือบดูดซับมีการใช้งานที่สำคัญในอาวุธทางทหาร สารเคลือบดูดซับแบบดั้งเดิมมักใช้สารตัวเติม เช่น เฟอร์ไรต์และผงโลหะ วัสดุเหล่านี้มีความหนาแน่น ซึ่งทำให้ยากต่อการลดน้ำหนักของอาวุธและอุปกรณ์ HGM ไม่สามารถดูดซับได้ด้วยตัวของมันเอง อย่างไรก็ตาม หากคุณชุบด้วยโลหะ เช่น Ag, Ni, Co หรือ Cu ก็จะกลายเป็นวัสดุดูดซับที่ดี โครงสร้างกลวงของ HGM สามารถสะท้อนคลื่นแม่เหล็กไฟฟ้าได้หลายเท่า โลหะบนพื้นผิวทำให้เกิดการสูญเสียฮิสเทอรีซิสและการสูญเสียการสั่นพ้องของแม่เหล็กไฟฟ้า การผสมผสานนี้ให้การป้องกันแม่เหล็กไฟฟ้าได้อย่างมีประสิทธิภาพ

การศึกษาล่าสุดแสดงให้เห็นว่าการชุบโลหะด้วยสารเคมีบน HGM นั้นมีจุดมุ่งหมายหลักเพื่อสร้างตัวดูดซับ ไม่ค่อยพบเห็นการใช้เป็นสารตัวเติมหรือกาวเพื่อดูดซับสารเคลือบ การเคลือบ HGM ด้วยโลหะหรือเฟอร์ไรต์สามารถเพิ่มประสิทธิภาพการใช้งานในการดูดซับสารเคลือบได้ แนวทางนี้มุ่งหวังที่จะสร้างวัสดุที่มีความบาง เบา กว้าง และแข็งแรง

HGM ประสบความสำเร็จอย่างมากในการวิจัยและพัฒนา โดยได้ก้าวหน้าไปในหลายด้าน เช่น การเคลือบฉนวนกันความร้อน การเคลือบสารหน่วงไฟ การเคลือบป้องกันการกัดกร่อน และการเคลือบสารดูดซับเรดาร์ HGM มีแผนงานที่น่าตื่นเต้นสำหรับสาขาการเคลือบ โดยจะมุ่งเน้นไปที่การปรับปรุงคุณภาพการใช้งาน นอกจากนี้ ยังมุ่งหวังที่จะลดต้นทุนการผลิตอีกด้วย การปรับปรุงวิธีการดัดแปลงให้เหมาะสมถือเป็นเป้าหมายสำคัญอีกประการหนึ่ง นอกจากนี้ พวกเขาต้องการปรับปรุงการกระจายและคุณสมบัติเชิงกล สุดท้ายนี้ HGM พร้อมที่จะขยายธุรกิจในตลาดการเคลือบความหนาแน่นต่ำ