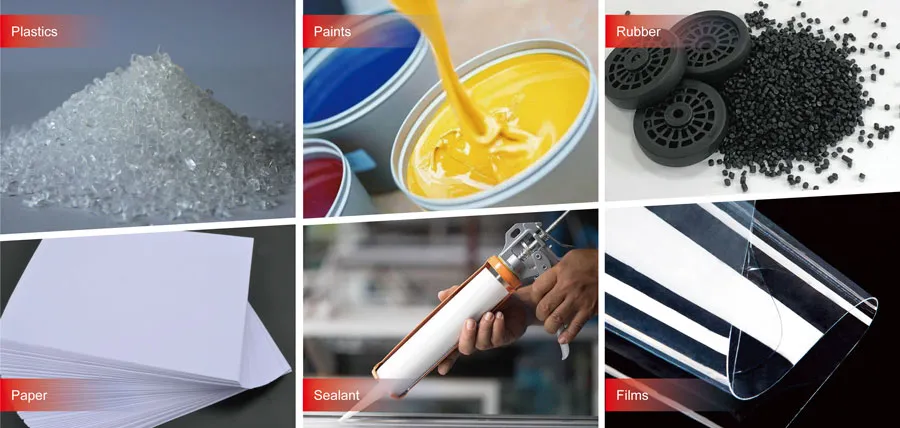

Карбонат кальция для резины и пластмасс — широко используемая добавка, улучшающая свойства этих материалов. Эта универсальная минеральная повышает прочность и долговечность резиновых и пластиковых изделий. Это дешевый наполнитель, который снижает производственные затраты. Кроме того, карбонат кальция может улучшить эти материалы. Он облегчает их формовку и формирование. Его использование в автомобильных деталях и предметах домашнего обихода показывает его ценность в производстве. Карбонат кальция жизненно важен. Он повышает производительность и устойчивость резиновых и пластиковых изделий.

Геометрические особенности

Порошковые материалы обычно используются в качестве наполнителей в виде частиц. Частицы не очень правильной формы. Для резиновых и пластиковых полимеров форма частиц наполнителя сильно влияет на свойства системы наполнения. Это включает в себя ее физические и механические характеристики. Поэтому форма частиц порошковых материалов должна иметь наивысший приоритет при использовании.

Для хлопьевидных частиц мы используем отношение диаметра к толщине. Это отношение размера плоскости (вертикальной или горизонтальной) к толщине частиц. Для волокнистых частиц мы часто используем отношение сторон. Это отношение длины к диаметру частиц. Частицы карбоната кальция в основном тетраэдрические, гексагональные или многоугольные. Некоторые представляют собой неправильные квадраты. Формы сильно влияют на текучесть и свойства резиновых и пластиковых изделий.

Размеры частиц

Ключевым шагом в технологии наполнения и модификации является диспергирование частиц порошка. Они должны быть равномерно смешаны с матрицей резины и пластикового полимера, как острова в море. Это называется островной структурой. Более мелкие частицы улучшают свойства системы наполнения, если их можно равномерно диспергировать. Но более мелкие частицы повышают затраты на обработку и затрудняют равномерное диспергирование. Очень важно знать размеры и распределение частиц порошка. Выбирайте их на основе фактических потребностей. Сейчас существует много способов описания размеров и распределения частиц порошка. В промышленности резины и пластиковых полимеров используется метод числа ячеек.

Для них нет единого метода наименования или регулирования. То есть, размер частиц — это номер ячейки сита, через которое могут проходить частицы. Номер ячейки из этого метода относится к наибольшему 3D размеру указанных частиц порошка. Для резиновых и пластиковых изделий требуется порошок кальция с узким размер частицы диапазон. Классифицируйте минимальный и максимальный размер частиц. Затем соберите продукты в определенном диапазоне. Это обеспечивает дисперсию, прозрачность, механические свойства и скорость поглощения масла продуктами.

Удельная площадь поверхности

Различные частицы наполнителя имеют различную шероховатость поверхности. Для частиц одинакового объема их площадь поверхности зависит от их формы и шероховатости. Сфера имеет наименьшую площадь поверхности. Удельная площадь поверхности — это площадь поверхности наполнителей на единицу массы. Она связана со сродством между наполнителем и смолой. Она также зависит от стоимости и сложности обработки наполнителя.

Поверхностная свободная энергия

Свободная поверхностная энергия частиц наполнителя влияет на их дисперсию в матричной смоле. При постоянной площади поверхности более высокая свободная поверхностная энергия облегчает агломерацию и затрудняет дисперсию. При обработке поверхности наполнителя одной из основных целей является снижение его свободной поверхностной энергии.

Плотность карбоната кальция для резины и пластмасс

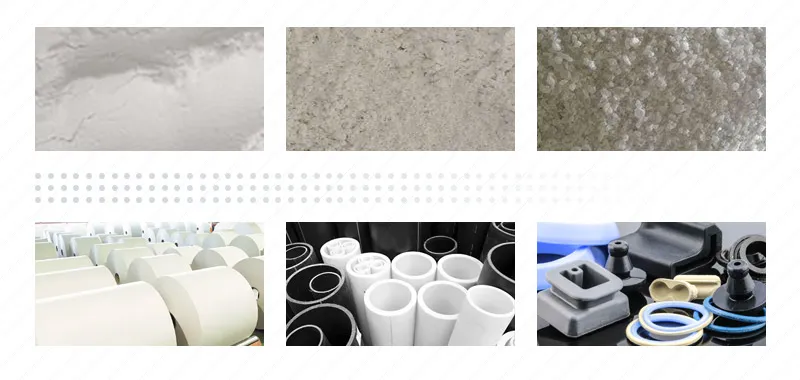

Плотность наполнителя связана с состоянием укладки частиц наполнителя. Частицы легкого карбоната кальция имеют веретенообразную форму. Частицы тяжелого карбоната кальция имеют форму разбитых камней. При укладке в стопку между частицами имеются зазоры. Объем первых значительно больше, чем у вторых. Таким образом, легкий карбонат кальция менее плотный, чем тяжелый карбонат кальция. Но это не означает, что легкий карбонат кальция легкий, а тяжелый карбонат кальция тяжелый. Плотности их отдельных частиц различаются лишь немного. Первая составляет 2,4-2,7 г/см³, а вторая - 2,7-2,9 г/см³. При наполнении резиновых и пластиковых полимеров плотность наполнителя имеет значение. Она влияет на общую плотность системы наполнения. Также имеет значение форма наполнителей в полимерной матрице. Агломерированы ли они? Есть ли зазоры между наполнителями и молекулами полимера?

Значение маслопоглощения

Значение поглощения масла — это количество диоктилового эфира (ДОФ), которое может поглотить единица массы наполнителя. В резиновых и пластиковых полимерных изделиях с пластификатором высокое значение поглощения масла наполнителем увеличит использование пластификатора. Значение поглощения масла наполнителем связано с размером его частиц, распределением и структурой поверхности. Легкий карбонат кальция имеет значение поглощения масла в несколько раз больше, чем тяжелый карбонат кальция. Чтобы достичь того же эффекта пластификации в смоле, используйте тяжелый карбонат кальция. Это может уменьшить количество необходимого пластификатора. Тяжелый карбонат кальция обычно требует поглощения масла менее 65 мл/100 г.

Твёрдость карбоната кальция для резины и пластмасс

The твердость частиц наполнителя имеет двойственную природу. Наполнители высокой твердости могут улучшить износостойкость резины и пластика. Но они также могут вызвать серьезный износ технологического оборудования и форм. Это связано с добавлением наполнителей высокой твердости. Если износ серьезный, вызывающий большие экономические потери, это повлияет на использование наполнителей. Твердость по Моосу — это относительное сравнение способности царапать материалы. Твердость по Моосу человеческих ногтей составляет 2, что позволяет царапать тальк, но бессильно против кальцита.

Конечно, наполнители с разной твердостью будут вызывать разный износ технологического оборудования. При заданной твердости наполнителя более крупные частицы сильнее изнашивают металлическую поверхность технологического оборудования. После определенного размера он стабилизируется.

Также интенсивность износа связана с разницей в твердости двух шлифовальных материалов. Обычно считается, что когда прочность металла в 1,25 раза выше твердости абразива, износ низкий. Когда прочность металла в 0,8-1,25 раза выше твердости абразива, износ средний. Когда прочность металла в 0,8 раза ниже твердости абразива, износ высокий. Например, легированная сталь 38CrMoAl используется для цилиндра и шнека экструдеров для резины и пластиковых полимеров. После азотирования ее твердость по Виккерсу составляет 800-900. Тяжелый кальций составляет около 140. Использование экструдера на резине и пластике с карбонатом кальция вызывает некоторый износ.

Но это не очень заметно, по крайней мере терпимо. Однако твердость по Виккерсу стеклянных шариков летучей золы и кварцевого песка превышает 1000. Резиновые и пластиковые полимеры вызвали бы сильный износ азотированной стали. После обработки десятков тонн материалов нитридный слой винта исчез бы. Его толщина составляет около 0,4 мм. Азотирование может повысить твердость по Виккерсу стали 45 до примерно 2000. Винт, заполненный теми же стеклянными шариками или кварцевым песком, испытывает лишь незначительный износ. Он эквивалентен износу от тяжелого карбоната кальция на азотированной стали.

Белизна карбоната кальция для резины и пластмасс

Белизна наполнителя имеет решающее значение. Она влияет на цвет и внешний вид наполненных резиновых и пластиковых изделий. В целом, более высокая белизна означает меньшее влияние на цвет наполненной резины и пластика. Она влияет только на яркость цвета. В настоящее время нет полностью прозрачного наполнителя. Поэтому наполненный резиновый и пластиковый полимер часто непрозрачен. Если наполнитель не белый или с другими цветами, можно изготавливать только черные или темные резиновые и пластиковые полимерные изделия.

Показатель преломления

Резиновые и пластиковые полимеры имеют очень разные показатели преломления света. Показатель преломления обычного резинового и пластикового полимера составляет около 1,50 – 1,60. Если порошковый наполнитель имеет аналогичный показатель преломления резиновой или пластиковой матрицы, он вызовет слабое экранирование света при добавлении к базовой резине и пластику. В противном случае наполненный резиновый и пластиковый полимер обладают сильным эффектом экранирования света. Для большинства минералов они имеют более одного показателя преломления.

Например, соль — типичный кубический кристалл. Стекло — типичное изотропное, некристаллическое, аморфное вещество. Кристаллы, такие как кальцит и кварц, имеют две равные малые оси. Они перпендикулярны третьей (большой) оси. Когда свет распространяется вдоль длинной оси, его скорость распространения не меняется. Однако, когда свет распространяется в других направлениях, он разделяется на два луча. Они имеют разные скорости, поэтому существует два показателя преломления. Два показателя преломления кальцита равны 1,658 и 1,486, а два показателя преломления кварца равны 1,553 и 1,554.

Поглощение и отражение света

Ультрафиолетовый свет может разрушать макромолекулы полимеров. Диапазон длин волн ультрафиолетового света составляет 0,01~0,4 мкм. Угольно черный и графит может поглощать свет в этом диапазоне длин волн. Таким образом, как наполнители, они могут защищать наполненный полимер от УФ-деградации. Некоторые вещества могут поглощать ультрафиолетовый свет. Они также могут преобразовывать коротковолновый УФ-свет в длинноволновый видимый свет, переизлучая его. Как наполнитель, он может блокировать УФ-лучи и усиливать видимый свет. Инфракрасные лучи — это световые волны с длиной волны 0,7 мкм или более. Некоторые наполнители могут поглощать или отражать световые волны в этом диапазоне длин волн. Наполнители в парниковых пленках, такие как слюда и каолин, могут снижать пропускание инфракрасного излучения. Эти наполнители включают тальк. Это значительно улучшит теплоизоляцию пленок.

Электрические свойства

Металлы являются отличными проводниками электричества. Поэтому использование металлического порошка в качестве наполнителя может повлиять на электрические свойства наполненной резины и пластика. Если количество наполнителя невелико, а смола окутывает каждую металлическую частицу, электрические свойства не изменятся внезапно. Наполненная резина и пластик изменятся только тогда, когда наполнитель соприкоснется с ее металлическими частицами. Это значительно снизит объемное удельное сопротивление. Все минеральные наполнители являются электроизоляторами.

Они не должны влиять на электрические свойства резиновых и пластиковых полимеров. Окружающая среда приведет к конденсации слоя молекул воды на частицах наполнителя. Поверхностные свойства наполнителя влияют на связь молекул воды с ним. Форма и прочность связи изменяются в зависимости от свойств поверхности. Таким образом, электрические свойства наполнителей в смоле могут отличаться от свойств самих наполнителей. Кроме того, во время дробления и измельчения наполнители могут накапливать статическое электричество. Это происходит из-за разрыва валентных связей. Образуются адсорбированные агрегаты, особенно при производстве сверхтонких наполнителей.

Влага карбоната кальция для резины и пластмасс

Карбонат кальция нелегко впитывает воду. Он не имеет структурной или кристаллической воды. Однако при обычной работе с рудой частицы порошка очень малы. Они легко впитывают влагу. Резиновые и пластиковые полимеры имеют очень низкую потребность в влаге. Стандарт составляет 0,5% или меньше. На практике содержание влаги должно быть ≤ 0,3%. Чем ниже содержание воды, тем меньше она влияет на изделия из резины и пластиковых полимеров.

Характеристики различных мельниц для измельчения карбоната кальция

Линия по производству шаровой мельницы и классификации для получения порошка карбоната кальция

Шаровые мельницы часто объединяются с классификаторами для формирования полной производственной линии. В основном она производит D97, порошок карбоната кальция от 5 до 45 мкм и ультратонкий порошок. Различные модели шаровая мельница host, его производительность также отличается. В целом, годовая производительность шаровой мельницы составляет от 10 000 тонн до 200 000 тонн.

Его передовые технологии и высококачественные продукты завоевали похвалу от пользователей среднего и высокого класса. Его стабильная работа добавляет ему репутации.

Микропорошкообразная валковая мельница для производства порошка карбоната кальция

Как следует из названия, микропорошок валковая мельница измельчает материалы. Он делает это путем прокатки и измельчения многослойными кольцевыми роликами. В основном он используется для получения ультратонкого порошка размером 8-45 мкм.

Наши обычные модели микропорошкообразных валковых мельниц имеют 21 ролик, 28 роликов и 34 ролика. Чем больше количество шлифовальных роликов, тем больше выход.