Анодный материал является основным компонентом литий-ионных аккумуляторов. Он определяет производительность литий-ионных аккумуляторов. Он также влияет на начальную эффективность заряда-разряда и стабильность цикла. Натуральные графитовые аноды изготавливаются из натурального чешуйчатого графита. Процесс включает дробление, сфероидизация, классифицирующий, очистка и модификация поверхности. Они недорогие, распространенные, безопасные и нетоксичные. Они также обеспечивают хорошую электропроводность. Среди них сферический графит имеет преимущества хорошей проводимости, высокой кристалличности, низкой стоимости и т. д. Он также обладает характеристиками низкого и плоского потенциала заряда и разряда, длительного срока службы и зеленой защиты окружающей среды. Он постепенно стал продуктом замены для материалов отрицательных электродов, используемых в производстве литий-ионных аккумуляторов. Понимание ключевых факторов, которые влияют на морфологию частиц во время получение сферического графита имеет важное значение для оптимизации процесса подготовки и получения высококачественного шаровидного графита.

Зачем использовать сферический графит

Природный графит имеет хорошую проводимость, высокую кристалличность и хорошую слоистую структуру. В настоящее время это наиболее широко используемый материал отрицательного электрода для литий-ионных аккумуляторов. Графитовые отрицательные электроды обычно используют природный чешуйчатый графит, но он имеет следующие недостатки:

- Чешуйчатый графитовый порошок имеет большую удельную поверхность, что оказывает большое влияние на начальную эффективность заряда и разряда отрицательного электрода.

- Слоистая структура графита позволяет Li⁺ проникать только с края и диффундировать внутрь.

Из-за анизотропии чешуйчатого графита диффузия Li⁺ длительная и неравномерная, что приводит к снижению емкости. - Небольшое расстояние между слоями графита увеличивает сопротивление диффузии Li⁺ и приводит к низкой производительности скорости. Во время быстрой зарядки Li⁺ имеет тенденцию осаждаться на поверхности, образуя дендриты и создавая риски для безопасности.

Для решения этих проблем графит необходимо модифицировать для оптимизации производительности анода. Одним из ключевых методов является сферизация. Сферический натуральный графит имеет меньшую площадь поверхности и большую плотность набивки. Это приводит к более высокой начальной кулоновской эффективности, большей обратимой емкости и улучшенной стабильности цикла.

Как получить сферический графит

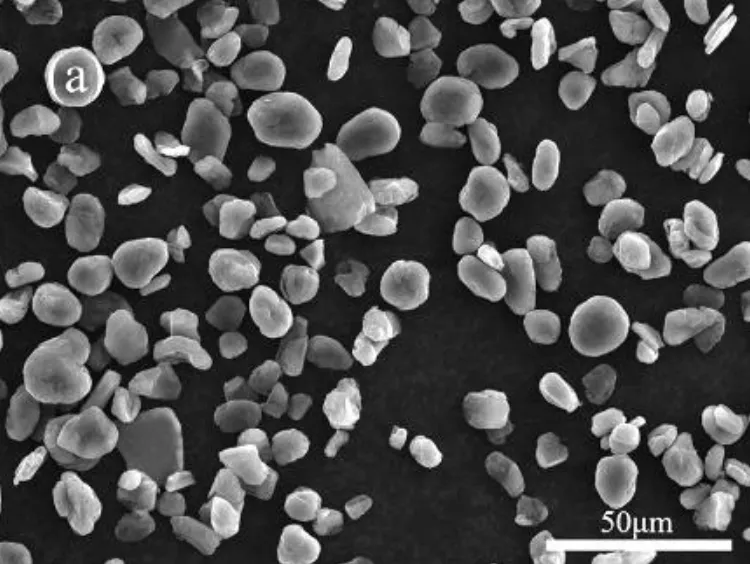

Сферический графит обычно производится из высококачественного, высокоуглеродистого природного чешуйчатого графита. Современные методы обработки изменяют поверхность, создавая эллиптический, сфероподобный графит с различной тонкостью.

Сферический графит производится путем механического измельчения природного чешуйчатого графита до частиц подходящего размера с использованием сотовой мельницы. Затем поток воздуха из мельницы скругляет края, образуя эллиптические или почти сферические формы. Классификатор отделяет сферические частицы от тонкого порошка, отделяющегося во время округления, что дает нормально распределенный сферический графит.

В дополнение к натуральному чешуйчатому графиту исследователи разработали искусственный сферический графит. Например, отходы резки графитовых электродов — после чистой обработки — используются в качестве сырья. Новый метод мокрой фазы под давлением покрытие–метод грануляции в сочетании с карбонизацией в камерной печи обеспечивает низкозатратное, высококачественное, экологически чистое производство. Этот процесс позволяет получать искусственные сферические графитовые аноды со структурой ядро-оболочка.

Заключение

Подводя итог, можно сказать, что получение сферического графита с желаемой морфологией частиц является сложным процессом, на который влияют многочисленные факторы. Характеристики исходного графита, включая его кристаллическую структуру и чистоту, закладывают основу для окончательной формы частиц. Параметры процесса получения, такие как метод измельчения, время и интенсивность, температура термообработки, скорость нагрева, время выдержки и химический обработка окислителями и поверхностно-активными веществами, все взаимодействуют, чтобы определить морфологию сферических частиц графита. Тщательно контролируя эти ключевые факторы, можно оптимизировать процесс подготовки и производить высококачественный сферический графит с желаемой морфологией частиц для различных применений, особенно в быстро развивающейся области литий-ионных аккумуляторов.

Эпический порошок

Epic Powder, более 20 лет опыта работы в отрасли сверхтонких порошков. Активно продвигаем будущее развитие сверхтонких порошков, уделяя особое внимание процессам дробления, измельчения, классификации и модификации сверхтонких порошков. Свяжитесь с нами для бесплатной консультации и индивидуальных решений! Наша команда экспертов стремится предоставлять высококачественные продукты и услуги для максимизации ценности вашей обработки порошков. Epic Powder — ваш надежный эксперт по обработке порошков!