Оборудование для подачи порошка имеет жизненно важное значение. Оно точно и равномерно подает порошковые материалы в производственный процесс. Оборудование для подачи имеет жизненно важное значение для системы силоса. Оно также транспортирует материалы на короткие расстояния. Из-за различных целей использования его также называют питателем, дозатором или разгрузчиком. Обычно его устанавливают в разгрузочном отверстии силоса. Он полагается на гравитацию материала и механизм подающего оборудования для выгрузки материала силоса. Затем он непрерывно и равномерно подает его в следующее оборудование. Ключевая роль оборудования для подачи заключается в контроле потока материала. Оно должно обеспечивать точную подачу. Кроме того, когда питатель останавливается, он также может играть роль блокировки силоса. Поэтому это одно из незаменимых устройств в непрерывном процессе производства.

Оборудование для подачи порошка можно разделить на множество типов. Это основано на его применении и принципах работы. Ниже приведены некоторые распространенные виды оборудования для подачи порошка, их характеристики и области применения:

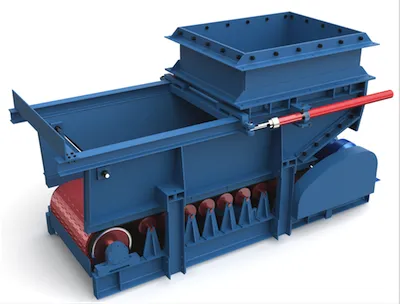

Ленточный питатель: оборудование для подачи порошка

Принцип: Лента перемещается для транспортировки порошка от загрузочного отверстия к выпускному отверстию. Ленточный питатель представляет собой короткий ленточный конвейер. Он может быть установлен горизонтально или под углом. Он имеет некоторые преимущества по сравнению с обычными ленточными конвейерами. Несущая часть имеет более близко расположенные опорные ролики. Разгруженная часть обычно не имеет роликов. По обеим сторонам ленты имеются неподвижные перила. Скорость ленты низкая.

Функции: Большое расстояние транспортировки, подходит для большого потока порошковых материалов. Имеет простую конструкцию, низкие инвестиции и надежную работу. Потребляет мало энергии при стабильной работе. Может регулировать количество подачи. Мы можем автоматизировать и измерять его. Но он занимает много места. Лента легко изнашивается, поэтому не подходит для абразивных, высокотемпературных материалов.

Приложение: В основном для зернистых и мелкокусковых материалов. Редко для средних. Обычно используется для перевозки сыпучих материалов, таких как уголь, руда, песок и гравий.

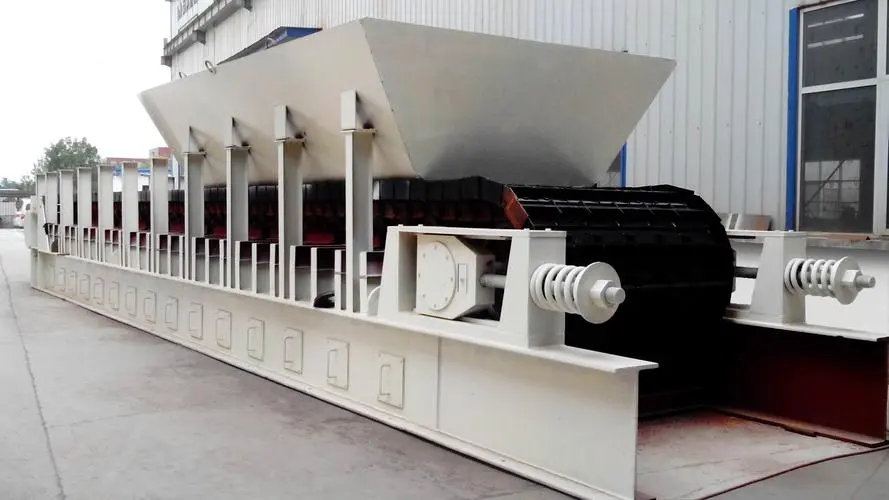

Пластинчатый питатель: Оборудование для подачи порошка

Пластинчатые питатели обрабатывают сыпучие материалы или температуру свыше 70°C. Как и ленточные питатели, они могут быть установлены горизонтально или под более крутым углом. Несущие пластины устанавливаются не перпендикулярно цепи, а параллельно ей. Легкие и средние пластинчатые питатели обычно используют роликовые цепи на фиксированных дорожках. Тяжелые пластинчатые питатели используют фиксированные опорные ролики. Цепные пластины движутся вдоль роликов.

Функции: Прочная конструкция. Выдерживает большое давление и удары. Может обрабатывать большие, горячие материалы. Очень надежен и обеспечивает равномерную подачу. Пластинчатый питатель имеет сложную конструкцию. Он тяжелый и дорогой в изготовлении. Не подходит для порошкообразных материалов.

Приложение: Подходит для подачи и транспортировки крупных, абразивных, тяжелых и горячих материалов.

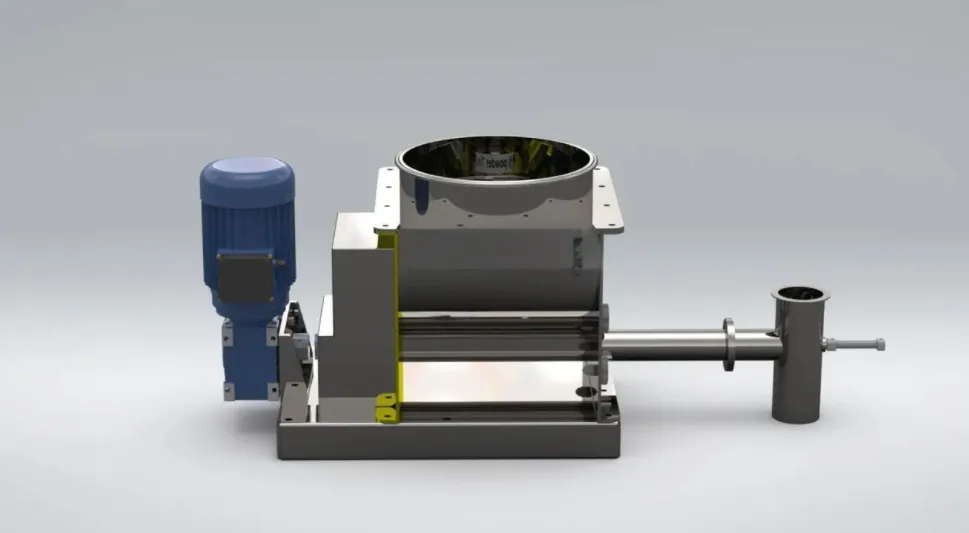

Питатели с вращающимся клапаном (импеллером)

Принцип: Вращающиеся лопасти перемещают порошок из загрузочного отверстия в выпускное отверстие. Поворотный клапан (импеллер) питателя имеет оболочку. Он может быть подключен к приемному устройству силоса. Импеллерный ротор находится в середине. Ротор приводится в действие отдельным двигателем через звездочку. Когда ротор неподвижен, материал не может вытекать. Когда ротор вращается, материал может выгружаться вращением ротора.

Функции: простая конструкция, легкое обслуживание, подходит для порошковых материалов с хорошей текучестью.

Приложение: широко используется в химический, пищевая, фармацевтическая и другие отрасли промышленности.

Оборудование для подачи порошка: Шнековый питатель

Принцип: Порошковый материал проталкивается вперед вращением спиральных лопастей. Шнековые питатели отличаются от обычных винтовых конвейеров. Их шаг и длина меньше. Им не нужен промежуточный подшипник. Их желоб представляет собой трубу, а не U-образную форму, как у конвейера. Спиральный вал имеет подшипники на обоих концах снаружи трубы. Коэффициент заполнения материала высокий, до 0,8-0,9. Существует два типа шнековых питателей: однотрубные и двухтрубные.

Функции: Он может осуществлять непрерывную и точную подачу. Подходит для порошкообразных материалов всех размеров и вязкостей. Шнековый питатель может герметизировать. Но его детали быстро изнашиваются. Поэтому он предназначен только для нехрупких, малоабразивных и сыпучих порошков. В основном он устанавливается горизонтально или под углом 30 градусов. Его длина составляет 1-2 м, а производительность — 2,5-3,0 м³/ч. Объем подачи можно регулировать, изменяя скорость вращения шнека.

Использовать: Для транспортировки и учета в цементной, угольной и минеральных промышленностях.

Дисковый питатель

Дисковый питатель — это обычно используемое оборудование для подачи порошковых и гранулированных материалов. Он использует вращающийся диск для транспортировки материалов к следующему технологическому оборудованию. Он делает это равномерно и непрерывно.

Принцип работы: Дисковый питатель в основном состоит из двигателя, редуктора, диска, скребка и бункера. Во время работы двигатель приводит диск во вращение через редуктор. Материал поступает на поверхность диска из бункера. Диск вращается, чтобы равномерно соскребать материал к выпускному отверстию. Это обеспечивает непрерывную подачу.

Функции: Он имеет простую конструкцию. Он надежен и прост в регулировке. Производственная мощность имеет большой диапазон. Он может контролировать количество подаваемого материала с хорошей точностью. Однако из-за измерения объема возникает ошибка 5%. Кроме того, дисковый питатель почти не имеет расстояния транспортировки для материала. Поэтому он иногда не подходит из-за проблем с компоновкой.

Приложение: Дисковый питатель предназначен для нелипких материалов. Их размер должен быть 80 мм или меньше. Он не подходит для порошкообразных, высокотекучих материалов. Они текут слишком легко.

Вибрационный питатель

Принцип: Порошковый материал транспортируется из загрузочного отверстия в разгрузочное отверстие посредством вибрации. Вибрационный питатель может быть двух типов: инерционный и вибрационный. Это зависит от движения желоба и материала. Инерционный вибрационный питатель использует инерционную силу. Он удерживает материал в контакте с дном желоба. Затем он скользит по дну желоба. В вибрационном питателе инерционная сила отделяет материал от дна желоба. Он подбрасывается вверх, заставляя материал «подпрыгивать» в желобе. Разница между ними заключается в следующем. Вертикальное ускорение инерционного желоба меньше, чем при свободном падении. Материал всегда находится в контакте с дном желоба. Желоб вибрирует быстрее, чем при свободном падении. Материал «подпрыгивает» на дне.

Функции: Компактный, без механического износа. Подходит для тонких, легко агломерируемых порошков.

Приложение: широко применяется в горнодобывающей, металлургической, строительной и других отраслях промышленности.