В 1989 году компания SONY обнаружила, что нефтяной кокс может заменить литий в перезаряжаемых батареях. Это ознаменовало начало крупномасштабного применения литий-ионных батарей. С этого момента начались исследования анодных материалов. В течение следующих 30 лет появились три поколения анодных материалов. К ним относятся углерод, титанат лития и материалы на основе кремния. В этой статье классифицируются Материалы анодов литиевых аккумуляторов по структуре и кратко представляет их характеристики и производительность. Он также рассматривает прогресс в улучшении материалов и направлениях развития. Основное внимание уделяется анодным материалам с высокой плотностью энергии следующего поколения. Будущие тенденции и текущее состояние этих материалов освещены.

Углеродные материалы

Углеродные материалы являются наиболее широко используемыми коммерческими анодными материалами для литиевых батарей на сегодняшний день. Они в основном включают в себя природный графит, искусственный графит, твердый углерод, мягкий углерод и MCMB. До того, как аноды следующего поколения станут зрелыми, углерод, особенно графит, останется основным выбором.

Графит

Графит делится на природный и искусственный типы на основе сырья и методов обработки. Благодаря низкому потенциалу лития, высокой начальной эффективности, хорошей стабильности циклирования и низкой стоимости графит стал идеальным анодным материалом для современных применений литий-ионных аккумуляторов.

Природный графит: Обычно в качестве сырья используется природный чешуйчатый графит, перерабатываемый в сферический графит путем модификации.

Несмотря на широкое применение, природный графит имеет ряд недостатков: множество дефектов поверхности и большая удельная площадь поверхности приводят к низкой начальной эффективности. В электролитах на основе ПК происходит сильная коинтеркаляция сольватированных ионов лития, что приводит к расширению и отслаиванию слоя. Сильная анизотропия ограничивает внедрение лития в краевые плоскости, что приводит к низкой производительности и риску литиевого покрытия.

Модификация природного графита:

Для устранения поверхностных дефектов и плохой электролитной переносимости природного графита используют различные поверхностно-активные вещества для модификации.

Для устранения сильной анизотропии природного графита в промышленном производстве часто применяется механическая формовка для сфероидизации. Реактивная мельница использует удар воздуха для столкновения частиц и обрезки острых краев. Этот метод позволяет избежать примесного легирования и обеспечивает высокую эффективность сфероидизации.

Однако это приводит к значительному измельчению частиц, что приводит к низкому выходу продукции.

Искусственный графит: Обычно изготавливается из плотного нефтяного кокса или игольчатого кокса-предшественников, избегая поверхностных дефектов, обнаруженных в природном графите. Однако он по-прежнему страдает от низкой производительности скорости, поведения при низких температурах и литиевого покрытия из-за кристаллической анизотропии. В отличие от природного графита, искусственный графит модифицируется путем реструктуризации морфологии частиц для снижения индекса ориентации (OI). Обычно в качестве прекурсора используется игольчатый кокс размером 8–10 мкм с пеком или аналогичными графитизируемыми связующими. Благодаря обработке во вращающейся печи несколько частиц связываются во вторичные частицы (D50: 14–18 мкм), затем графитизируются, эффективно снижая значение OI.

Мягкий углерод

Мягкий углерод, также известный как графитизируемый углерод, относится к аморфным углеродным материалам, которые могут быть графитизированы выше 2500 °C. В зависимости от температуры спекания прекурсора мягкий углерод может образовывать три кристаллические структуры: аморфную, турбостратную (неупорядоченную) и графитовую — последняя является типичным искусственным графитом. Аморфный мягкий углерод с низкой кристалличностью и большим межслоевым расстоянием имеет хорошую совместимость с электролитами. В результате он обеспечивает превосходные низкотемпературные характеристики и хорошую скоростную способность, привлекая всеобщее внимание.

Мягкий углерод имеет высокую необратимую емкость во время первой зарядки и разрядки, более низкое выходное напряжение и не имеет выраженных плато заряда/разряда. В результате он обычно не используется самостоятельно как анодный материал, а скорее как покрытие или компонент.

Твердый углерод

Твердый углерод, также известный как неграфитируемый углерод, трудно графитизируется даже при температурах выше 2500°C. Обычно его получают путем термической обработки прекурсоров при 500–1200°C. Распространенные типы твердого углерода включают смоляной углерод, органический полимерный пиролизный углерод, угольно черный, и углерод биомассы. Фенольная смола при пиролизу при 800 °C образует твердый углерод с начальной зарядной емкостью до 800 мАч/г и межслоевым расстоянием d002 более 0,37 нм (по сравнению с 0,3354 нм для графита). Большее межслоевое расстояние облегчает вставку и извлечение литий-ионов, обеспечивая твердый углерод превосходными характеристиками заряда/разряда. Это делает твердый углерод новым направлением исследований анодных материалов. Однако его недостатками являются высокая начальная необратимая емкость, гистерезис плато напряжения, низкая плотность отвода и тенденция к образованию газа, что нельзя не заметить.

Материал титанат лития

Титанат лития (LTO): Титанат лития (LTO) — это сложный оксид, состоящий из металлического лития и низкопотенциального переходного металла титана. Он принадлежит к серии твердых растворов типа шпинели AB₂X₄. LTO имеет теоретическую удельную емкость 175 мАч/г, а фактическая удельная емкость превышает 160 мАч/г. Это один из материалов для анода литиевых батарей, которые уже поступили в продажу.

Преимущество

Свойство нулевой деформации: LTO имеет параметр решетки a = 0,836 нм. Во время заряда/разряда вставка/извлечение лития оказывает минимальное влияние на его кристаллическую структуру. Это предотвращает структурные изменения от объемного расширения/сжатия, обеспечивая ему превосходную электрохимическую стабильность и циклический срок службы.

Отсутствие риска литирования: LTO имеет высокий потенциал введения лития — 1,55 В. Во время первоначальной зарядки не образуется пленка SEI, что обеспечивает высокую эффективность первого цикла, хорошую термическую стабильность, низкое сопротивление интерфейса и превосходные низкотемпературные характеристики — возможна зарядка при температуре -40 °C.

3D быстрый ионный проводник: LTO имеет трехмерную шпинельную структуру, в которой пути лития значительно больше, чем расстояние между слоями графита.

Его ионная проводимость на порядок выше, чем у графита, что делает его идеальным для высокоскоростного заряда/разряда.

Недостаток

LTO также имеет недостатки из-за его низкой удельной емкости и плато напряжения, что приводит к низкой плотности энергии. Его наноструктурированная форма очень гигроскопична, что приводит к сильному газообразованию и плохой высокотемпературной цикличности. Процесс изготовления материала сложен и дорог. В результате стоимость ячеек LTO более чем в три раза выше, чем у эквивалентной энергии LFP (литий-железо-фосфат) клетки.

Применение материалов

Преимущества и недостатки LTO очень выражены, а его эксплуатационные характеристики весьма экстремальны. Поэтому его лучше всего применять в определенных нишевых областях, где его сильные стороны могут быть полностью использованы. В настоящее время аккумуляторы LTO в основном используются в городских чисто электрических автобусах BRT, электрических гибридных автобусах, а также в службах регулирования частоты электросети и пикового сглаживания.

Материал на основе кремния

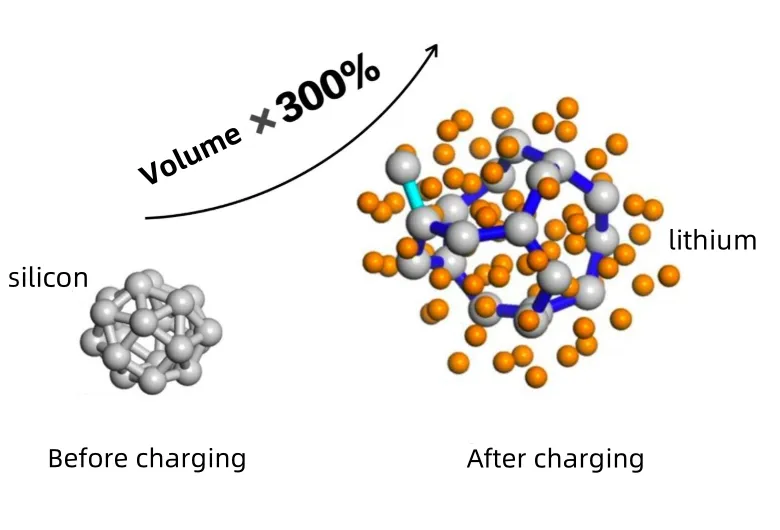

Кремний считается одним из самых перспективных материалов для анода литиевых батарей с теоретической удельной емкостью до 4200 мАч/г — более чем в 10 раз больше, чем у графита. Его потенциал внедрения лития выше, чем у углерода, что снижает риск литиевого покрытия и повышает безопасность. Текущие исследования сосредоточены на двух основных направлениях: композиты из нано-кремния и углерода и анодные материалы из оксида кремния (SiOx).

Проблемы с подачей заявления:

- Огромное расширение и сжатие объема во время литирования/делитирования приводит к измельчению частиц и повреждению структуры электрода, что приводит к нарушению электрохимических характеристик.

- Непрерывное разрушение и переформирование пленки SEI из-за изменения объема приводит к расходу электролита и обратимого лития, ускоряя снижение емкости и резко снижая эффективность заряда/разряда.

Для решения этих проблем исследователи активно изучают новые методы улучшения характеристик кремниевого анода. Основной подход заключается в использовании графита в качестве базового материала и добавлении 5%–10% по массе нано-кремния или SiOx. Затем их покрывают углеродом для подавления изменений объема и повышения стабильности циклирования.

Заключение

В этой статье обобщены структурные характеристики и функциональные особенности различных материалов анодов для литий-ионных аккумуляторов. В ней рассматривается недавний прогресс в исследованиях различных материалов анодов, используемых в литий-ионных аккумуляторах. Благодаря постоянному совершенствованию и модификации, материалы на основе кремния стали наиболее перспективными анодами следующего поколения. Однако их присущее большое объемное расширение и плохая производительность цикла препятствуют крупномасштабному применению.

Многие недавние методы модификации сталкиваются с такими проблемами, как сложные процессы и высокие затраты. Это требует более глубокого понимания фундаментальных принципов и разработки простых, эффективных методов производства композитных нано-кремниевых материалов. Цель состоит в том, чтобы создать литий-ионные батареи с низким расширением, высокой начальной эффективностью, высокой скоростью и безопасностью, прокладывая путь для замены графита кремниевыми анодами и достижения прорывов в области применения электромобилей.

Эпический порошок

Эпический порошок, более 20 лет опыта работы в отрасли сверхтонких порошков. Активно продвигаем будущее развитие сверхтонких порошков, уделяя особое внимание процессам дробления, измельчения, классификации и модификации сверхтонких порошков. Свяжитесь с нами для бесплатной консультации и индивидуальных решений! Наша команда экспертов стремится предоставлять высококачественные продукты и услуги для максимизации ценности вашей обработки порошков. Epic Powder — ваш надежный эксперт по обработке порошков!