В бетоне ультратонкий порошок, ключевой минеральная примесь, помогает. Она улучшает градацию порошковых материалов и эксплуатационные характеристики бетона. Ультратонкий порошок повышает эксплуатационные характеристики бетона. Он также экономит энергию и снижает выбросы. С одной стороны, добавление ультратонкого порошка может сократить использование цемента. Это снижает потребление энергии и выбросы углерода при производстве бетона. С другой стороны, повторное использование ультратонкого порошка также соответствует концепции круговой экономики. Многие промышленные отходы (например, летучая зола и шлак) можно превратить в сокровища. После ультратонкого измельчения они становятся строительными материалами с высокой добавленной стоимостью. Это сокращает отходы, экономит сырье и способствует устойчивому развитию.

Диапазон размеров пустот и частиц цемента

Система градации бетона оценивает смесь крупных и мелких заполнителей. Но градация порошка упускается из виду! Коэффициент пустотности цемента составляет около 50%. Его размер частицы варьируется в широких пределах, обычно от нескольких до десятков микрон. Широкое распределение размеров частиц создает много пустот между частицами цемента. Эти пустоты снижают плотность бетона. Они также вредят его обрабатываемости и долговечности. Чтобы решить эту проблему, мы должны смешать ультрадисперсный порошок с бетоном. Ультрадисперсный порошок имеет размер частиц менее 10 микрон. Он может заполнять промежутки между частицами цемента и улучшать плотность бетона.

Ультратонкий порошок уменьшает пористость бетона. Он также улучшает однородность и стабильность его структуры. Кроме того, ультратонкий порошок может улучшить текучесть бетона. Он облегчает работу с ним и придание ему формы во время строительства. Он также помогает бетону противостоять факторам окружающей среды, делая его более долговечным. , таким как перепады температур, влажность и химический эрозия, может поддерживать хорошую производительность. Мы можем значительно улучшить бетон. Нам просто нужно контролировать размер частиц цемента и использовать ультратонкий порошок. Это будет соответствовать высоким стандартам производительности современного строительства.

Химические характеристики ультрадисперсных порошков, участвующих в реакциях гидратации

Ультратонкий порошок имеет очень малый размер и большую площадь поверхности. Это делает его очень реактивным. Во время гидратации бетона крошечные частицы могут быстро реагировать с продуктами гидратации цемента. Эта реакция генерирует больше продуктов гидратации. Эти новые продукты гидратации заполняют крошечные зазоры в бетоне. Они также повышают прочность и долговечность бетона. Кроме того, ультратонкий порошок может значительно ускорить реакцию гидратации цемента. Он ускоряет реакцию и повышает эффективность. Этот эффект ускорения позволяет бетону быстрее набирать прочность. Он сокращает период строительства и снижает затраты.

Способы и принципы стимуляции активности ультрадисперсных порошков

Для повышения активности ультрадисперсного порошка можно использовать различные методы возбуждения. К этим методам возбуждения относятся механическая активация, химическое возбуждение, совместная активация и модификация поверхности. Их совместное использование может значительно повысить активность ультрадисперсных порошков. Это делает их полезными в промышленности, материаловедении и медицине. Играть большую роль.

Технические меры по стимуляции активности ультрадисперсного порошка в основном включают следующее:

Механическая активация

Это метод повышения активности ультратонкого порошка физическими средствами. Методы механической активации, такие как сухое измельчение, уменьшают размер частиц. Длительное измельчение увеличивает их площадь поверхности и энергию. Этот метод является эффективным способом активации ультратонких порошков, таких как летучая зола. Он может значительно улучшить их поверхностную активность. Это, в свою очередь, повышает их производительность в различных приложениях.

Химическая стимуляция

Химическое возбуждение означает усиление гидратации сверхтонких порошков. Это делается путем добавления определенных химических стимуляторов. Ключевым моментом является выбор подходящих химикатов. Они должны способствовать реакции гидратации сверхтонких порошков и повышать их активность. Однако химические стимуляторы могут оказывать неблагоприятное воздействие на материал. Они могут влиять на его обрабатываемость, объемную стабильность и долговечность. При практическом использовании мы должны строго контролировать и оптимизировать химические стимуляторы. Нам необходимо улучшить активность сверхтонких порошков, не нанося вреда их производительности.

Совместная активация

Комбинированная активация — это метод. Он объединяет преимущества механической активации и химического возбуждения. Этот метод сначала улучшает процесс измельчения. Он достигает тонкого измельчения сверхтонкого порошка. Он уменьшает размер частиц. Он увеличивает площадь поверхности и энергию. Затем добавляется композитный активатор. Он дополнительно улучшает индекс активности сверхтонкого порошка. Этот метод может в полной мере использовать преимущества механической активации и химического возбуждения. Он максимизирует активность сверхтонкого порошка.

Модификация поверхности

Модификация поверхности это техническое средство для модификации поверхности сверхтонких порошков. Оно может улучшить диспергируемость, долговечность и совместимость сверхтонких порошков с другими веществами. Оно также увеличит их активность. Модификация поверхности обычно включает химическую обработку, покрытия и прививку. Эти методы могут изменить химический состав и структуру поверхностей сверхтонких порошков. Они могут улучшить поверхностные свойства порошков. Например, модификация поверхности может улучшить диспергируемость сверхтонких порошков в воде. Это облегчает их смешивание с другими материалами. Это улучшает эксплуатационные характеристики материала. Кроме того, модификация поверхности может улучшить долговечность сверхтонких порошков. Это помогает им стабильно работать в различных условиях окружающей среды.

Сопутствующее оборудование для модификации порошка

Материалы для изготовления ультратонкого порошка

Ультратонкий порошок изготавливается из многих материалов, включая: порошок кремнезема, ультратонкую летучую золу, ультратонкий молотый шлак и ультратонкий цеолитовый порошок. После тонкого, ультратонкого измельчения эти сырьевые материалы становятся ультратонкими порошками. Они обладают чрезвычайно высокой реакционной способностью. Например, ультратонкая летучая зола получается из тонко измельченной летучей золы. Размер ее частиц обычно составляет менее 10 микрон. По сравнению с исходным материалом ее удельная площадь поверхности значительно увеличена. Улучшение, таким образом, значительно повышая ее реакционную способность и эффективность в различных применениях. Ультратонкий порошок используется в качестве материала для смешивания цемента. Он заполняет промежутки между частицами цемента. Это уменьшает количество цемента. Он также делает бетон более прочным и плотным.

Большая часть ультратонкого, бесклинкерного цемента для бетона производится из смеси рудного порошка, летучей золы, стального шлака и гипса. Это также зависит от местного доступного сырья.

Также сверхтонкий порошок может производить легкие, высокопрочные стеновые материалы, такие как газобетонные блоки. Эти материалы обладают превосходной изоляцией. Они также уменьшают вес здания и улучшают его качество. Энергоэффективность.

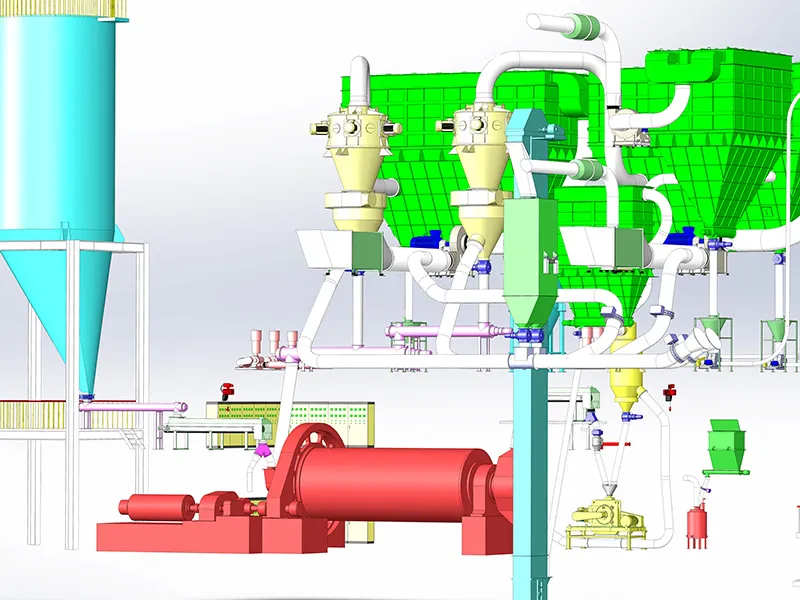

Процесс и оборудование производства ультрадисперсного порошка

Процесс изготовления ультратонкого порошка является деликатным и сложным. Он состоит из трех ключевых этапов: предварительная обработка сырья, ультратонкое измельчение и сортированный сбор. Во-первых, этап предварительной обработки сырья является основой всего процесса. Он включает в себя несколько этапов обработки, таких как дробление и просеивание сырья. Это необходимо для удаления всех примесей и неквалифицированных частиц. Это обеспечивает плавный ход последующих процессов. Работа на этом этапе имеет решающее значение для обеспечения качества конечного продукта.

Далее следует этап сверхтонкого помола. Это ключевой этап в процессе производства. На этом этапе мы обычно используем шаровые мельницы и вертикальные мельницы для сверхтонкого помола сырья. Это современные шлифовальные машины. Чтобы получить наилучший эффект помола, тщательно контролируйте ключевые параметры. Это скорость мельницы, класс мелющего тела и температура мельницы. Регулировка этих параметров напрямую улучшит эффективность помола и качество продукции.

Наконец, есть этап сортированного сбора. Основная задача этого этапа — сортировка материалов. Он должен собирать ультратонкие порошки, которые соответствуют определенным требованиям. Точность и эффективность сортировки классификатора значительно влияют на качество ультратонкого порошка. Ключ к качеству — выбор правильного сортировочного оборудования. Также оптимизируйте параметры процесса сортировки.

Спрос и технические достижения сделали технологию сверхтонкого помола зрелой. Сейчас на рынке представлено множество эффективных, энергосберегающих сверхтонких измельчителей. Они могут повысить эффективность производства, снизить потребление энергии и уменьшить воздействие на окружающую среду.

Принцип действия гипса как активатора

Гипс является распространенным активатором. Он жизненно важен для реакции гидратации ультратонкого порошка. Он может реагировать с компонентами, такими как алюминаты, в ультратонких порошках. Это образует продукты, такие как эттрингит, с более высокой активностью гидратации. Эти продукты значительно повышают реакционную способность ультратонкого порошка. Они также улучшают его дисперсию в цементе. Кроме того, гипс может регулировать время схватывания цемента. Это улучшает обрабатываемость бетона во время строительства. Он также улучшает его физические и механические свойства после затвердевания. Гипс усиливает растворение и перекристаллизацию ультратонких порошкообразных минералов, таких как алюминат. Он образует плотную сетку кристаллов эттрингита. Эта структура сети создает больше активных участков для реакций гидратации. Он также увеличивает плотность цементной матрицы. Это повышает прочность и долговечность материала.

Чтобы отрегулировать время схватывания цемента, добавьте немного гипса. Он задержит начальное время схватывания. Он улучшит текучесть и пластичность бетона при заливке и вибрировании. Это поможет строительству. Гипс также может ускорить окончательное схватывание цемента. Он помогает бетону набрать прочность вовремя, чтобы соответствовать инженерным требованиям.

Также добавление гипса улучшает затвердевшие свойства бетона. Он может улучшить микроструктуру бетона. Он может уменьшить поры и трещины. Это улучшает его непроницаемость, морозостойкость и долговечность. Эти улучшения помогают бетону оставаться стабильным и безопасным в суровых условиях. Они продлевают срок службы инженерных сооружений.

Количество добавляемого гипса и способ его использования следует выбирать на основе потребностей проекта и характеристик материалов. Избыточное или неправильное добавление может вызвать проблемы. Это может привести к медленному схватыванию цемента, слабому бетону или плохой производительности. Таким образом, на практике добавляемый гипс должен строго контролироваться. Он должен быть проверен и оптимизирован для конкретных инженерных условий.

Ограничения измерения удельной площади поверхности и применения анализа размера частиц

Традиционно удельная площадь поверхности является ключевым показателем активности ультрадисперсных порошков. При тестировании ультрадисперсных порошков измерение удельной площади поверхности является обычным делом. Этот метод имеет ограничения, особенно для высокоуглеродистых ультрадисперсных порошков, таких как летучая зола. Летучая зола содержит несгоревшие частицы углерода. Внутри них много пор. Это часто приводит к большим ошибкам при измерении удельной площади поверхности. Поэтому использование только удельной площади поверхности для оценки ультрадисперсных порошков может быть неправильным.

Для оценки производительности ультратонкого порошка ключевым является анализ размера частиц. Он обеспечивает более точную и тщательную оценку. Анализ размера частиц может измерить распределение размера частиц порошка. Он включает такие ключевые параметры, как D10, D50 (медианный диаметр) и D90. Эти параметры лучше отражают характеристики частиц порошка. Анализ размера частиц может лучше контролировать диапазон размеров ультратонкого порошка. Он также может оптимизировать его дозировку в бетоне. Это значительно улучшит общие эксплуатационные характеристики бетона. Кроме того, анализ размера частиц может помочь нам понять однородность порошка. Это имеет решающее значение для обеспечения стабильного и постоянного качества бетона.

Применение ультратонкого порошка в бетоне имеет важное значение и преимущества. Оно может улучшить градацию порошкового материала и увеличить плотность и прочность бетона. Оно также может повысить эксплуатационные характеристики бетона, активируя его и оптимизируя его частицы. Использование ультратонкого порошка экономит энергию, сокращает выбросы и уменьшает углерод. В будущем наука и технологии будут развиваться. Поскольку мы фокусируемся на окружающей среде, ультратонкий порошок будет иметь больше применений в бетонных проектах.

Подвести итог

Заглядывая в будущее, нам нужно больше исследований в нескольких областях. Во-первых, нам нужно изучить химические и физические свойства ультрадисперсных порошков. Это раскроет их микроскопические механизмы в реакциях гидратации. Во-вторых, нам следует оптимизировать процесс производства и оборудование ультрадисперсных порошков. Это повысит эффективность и качество продукции. В-третьих, нам нужно разработать новые активаторы и композитные добавки для ультрадисперсных порошков.

Это улучшит общие характеристики бетона. В-четвертых, мы должны исследовать использование ультратонких порошков в зеленых зданиях и устойчивом развитии. Мы должны продвигать их использование в большем количестве областей. Ультратонкие порошки будут играть ключевую роль в будущих бетонных проектах. Они помогут достичь зеленых зданий и устойчивого развития.