Когда дело доходит до угольно черный, большинство людей могут подумать, что это просто пигмент. Технический углерод является важным промышленным сырьем. Он широко используется в повседневной жизни. Так как же технический углерод тесно связан с нашей жизнью? Какую роль играет технический углерод в промышленности? Какова роль технического углерода и каково его основное применение?

Далее редактор расскажет о десяти ключевых моментах, касающихся технического углерода:

- Что такое технический углерод.

- Его историческое развитие.

- Рост производства технического углерода.

- Как используется технический углерод.

- Различные виды технического углерода.

- Его структура и функции.

- Производственный процесс.

- Возможности и проблемы в отрасли.

- Развитие промышленности.

- Как выбрать технический углерод и основные области его применения.

Это поможет вам понять, что такое технический углерод — важное промышленное сырье.

Что такое технический углерод?

Технический углерод — это тип аморфного углерода. Это легкий, рыхлый и очень мелкий черный порошок. Вы можете представить его как нечто похожее на золу из котла. Он образуется в результате неполного сгорания или распада богатых углеродом материалов. К ним относятся уголь, природный газ, тяжелая нефть и мазут. Это происходит, когда не хватает воздуха.

Технический углерод в основном состоит из углерода. Это самый ранний разработанный, применяемый и в настоящее время производимый человеком наноматериал. Его основная размер частицы находится между 10-100 нм. Он имеет превосходные функции армирования резины, окраски, проводимости или антистатические и ультрафиолетовые поглощающие функции. Он включен в список 25 основных химических продуктов и тонкая химия продукты в международной химической отрасли. Индустрия технического углерода играет ключевую роль в шинной и красильной промышленности. Она также повышает качество повседневных продуктов.

Историческое развитие технического углерода

Технический углерод является одним из первых ключевых нефтехимических продуктов, известных людям сегодня. В древние времена технический углерод назывался «tái», «копченая сажа» или «сосновый дым». Название «tái» использовалось до конца 19 века. С момента возникновения технической промышленности в 1872 году его постепенно заменил термин «технический углерод».

Углеродная сажа имеет очень долгую историю. Согласно записям, Китай является одной из первых стран в мире, которая начала производить технический углерод. В древние времена люди сжигали масла животных и растений вместе с сосновыми ветками. Они собирали черный пепел, который получался из дыма. Этот пепел затем использовался для изготовления чернил и черных пигментов. Надписи на гадательных костях династии Шан датируются тремя тысячами лет. Они использовали «копченую сажу» в качестве чернил. Древние бамбуковые пластинки в моей стране также писались чернилами.

След технического углерода в истории Китая

В период Троецарствия Цао Чжи записал, что «чернила получаются из дыма зеленой сосны». К династии Цзинь кустарное производство дыма сосны и сажи стало довольно распространенным. К династии Южная Тан моя страна начала использовать тунговое масло и другие животные и растительные масла. Когда не хватало воздуха, масло не сгорало полностью. Это приводило к образованию сажи и ее сбору под керамической чашей для дыма, создавая высококачественную сажу. В «Юньлу Маньчао» Чжао Яньвэя из династии Сун говорится, что работники чернил недавно использовали водяной желоб.

Они держали в нем воду и ставили в середину миски и чаши. Затем они сжигали тунговое масло и накрывали его чашей. Специальный человек подметал спичку, смешивал ее с коровьим клеем и замешивал. Этот метод очень быстрый и удобный, и он называется масляным дымом». Это о процессе сжигания тунгового масла для получения чернил. Можно увидеть, что в то время существовали ремесленные мастерские, специализирующиеся на сжигании дыма для получения чернил. В то время производительность была низкой. Это означало, что производство чернил было неэффективным, что делало его очень дорогим. Су Дунпо запечатлел это в своей поэме: «Выбирая легкий уголь из окна книги, выметая оставшийся аромат палатки Будды». «Трудясь усердно тысячу ночей, я получаю этот однодюймовый нефрит».

Рост индустрии технического углерода

В 1821 году в Северной Америке впервые в качестве сырья для получения технического углерода использовали природный газ. С тех пор технический углерод уже не так прост, как «сажа».

В 1872 году мир осознал возможность промышленного производства технического углерода, и в то же время появился термин «технический углерод». Нефтяные и газовые месторождения разрабатывались одно за другим. Этот постоянный приток сырья изменил производство технического углерода. Оно перешло от ручного труда к крупной промышленности.

В 1904 году британский учёный Моут обнаружил, что технический углерод эффективнее оксида цинка в качестве армирующего агента для резины.

В 1912 году американская компания Goodyear впервые использовала технический углерод в качестве армирующего материала для шин.

В начале 1900-х годов шины были в основном белыми или красными. Они выдерживали около 3000 км. Затем все изменил технический углерод. Теперь шины могут выдерживать более 60 000 км! Технический углерод укрепляет шины, что значительно способствовало росту его массового производства.

Конкретный процесс можно кратко описать следующим образом:

1. На ранних этапах развития сажевой промышленности сырьем служил природный газ. Основным методом производства был канальный процесс. Оборудование было большим, а выход — низким.

2. Печная сажа в 1940-х годах, включая метод масляной печи и метод газовой печи. Этот метод производства использует меньше оборудования и увеличивает выход. Однако качество не такое высокое, как у канальной сажи.

3. Моя страна начала производить канальный технический углерод в Фушуне и Сычуани в 1950-х годах. Затем, в 1960-х годах, мы начали производить печной технический углерод. В 1985 году завод по производству технического углерода в Тяньцзине привез 15 000 тонн твердой линии континентального технического углерода из Соединенных Штатов. Это произошло в 1980-х и 1990-х годах. Позже завод по производству технического углерода в Тяньцзине, химический завод в Фушуне и научно-исследовательский институт технического углерода приняли и усовершенствовали новую производственную линию.

Использование технического углерода

Применение в резиновой промышленности

Более 90% всей произведенной сажи идет в резиновую промышленность. Сажа в основном используется в различных типах шин. Сюда входят автомобильные, тракторные, авиационные и велосипедные шины. Для обычной автомобильной шины требуется около 10 килограммов сажи. Большая часть сажи, используемой в резине, идет на производство шин, составляя более 75%. Остальное идет на другие резиновые изделия, такие как ленты, шланги и обувь. В резиновой промышленности потребление сажи составляет около 40-50% от общего использования резины.

Почему технический углерод чаще всего используется в резине?

Причина, по которой технический углерод используется в резине в таком большом количестве, заключается в том, что он обладает превосходной так называемой «армирующей» способностью. «Армирующая» способность технического углерода была впервые обнаружена в натуральном каучуке в 1914 году. В настоящее время подтверждено, что технический углерод более важен для армирования синтетического каучука. Ключевым преимуществом технического углерода в шинах является лучшая износостойкость протектора. Шина с техническим углеродом 30% может прослужить от 48 000 до 64 000 километров. Напротив, шина с тем же количеством неармирующих наполнителей прослужит всего 4800 километров. Армированный технический углерод также повышает физические и механические свойства резиновых изделий. Это включает в себя улучшение прочности на растяжение и прочности на разрыв.

Добавление технического углерода в кристаллические каучуки, такие как натуральный каучук или хлоропрен, может повысить прочность вулканизированной резины на разрыв в 1–1,7 раза. В некристаллических каучуках, таких как стирол-бутадиеновый или нитрильный каучук, прочность может увеличиться в 4–12 раз.

В резиновой промышленности выбирайте тип технического углерода и его количество в соответствии с предполагаемым использованием продукта и условиями, с которыми он будет сталкиваться. Для протекторов шин износостойкость является главным приоритетом. Вам нужен высокоармированный технический углерод. Варианты включают сверхизносостойкий, средне-сверхизносостойкий или высокоизносостойкий печной технический углерод. Кроме того, в резине протектора и каркаса следует использовать технический углерод, который имеет низкие потери на гистерезисе и выделяет мало тепла.

Применение в чернильной промышленности

Углеродная сажа является основным сырьем для черной печатной краски. Большинство современных красок используют высококачественную пигментную сажу. Печатные краски, изготовленные из высококачественной сажи, имеют четкий почерк и яркие цвета. Они значительно влияют на качество печати газет и журналов. Это, в свою очередь, связано с культурной жизнью людей. Существует много типов современных красок с широким спектром применения. Среди них сажа для газетных красок составляет около 70% всей сажи для красок. Газетные краски содержат 11-13% сажи. На каждую тонну напечатанной газеты потребляется около 16 килограммов газетных красок.

Основные свойства технического углерода, такие как размер частиц и площадь поверхности, существенно влияют на то, как чернила ведут себя и обрабатываются.

Чернильная промышленность нуждается в техническом углероде для удовлетворения нескольких ключевых требований:

- Чернота

- Оттенок

- Текучесть

- Вязкость

- Сушка

- Тиксотропность

В связи с различными целями использования различные чернила предъявляют разные требования к содержанию технического углерода.

Применение в лакокрасочной промышленности

Покрытие то, что мы обычно называем краской. Технический углерод отличается своей устойчивостью к химикатам, свету и теплу. Это делает его лучше других черных неорганических пигментов и органических черных красителей. Технический углерод используется в покрытиях. Он имеет низкую реакционную способность, высокую степень черноты, хорошую устойчивость к атмосферным воздействиям и сильную тонирующую способность. Высококачественный пигментный технический углерод отлично подходит для синтетической смоляной краски. Он служит в качестве верхнего покрытия для автомобилей. Вы также можете использовать его в качестве декоративной краски для велосипедов, швейных машин и инструментов. Проводящий технический углерод может служить грунтовкой для водорастворимого электрофоретического покрытия.

Применение в пластмассовой промышленности

Технический углерод в основном используется в качестве красителя в пластмассах. Пластики с техническим углеродом устойчивы к деградации от тепла. Кроме того, их размер изменяется меньше. Он также может повышать жесткость, твердость, электропроводность, теплопроводность и коррозионную стойкость. Что еще более важно, он имеет защиту от радиации, защиту от УФ-излучения и антиоксидантные эффекты. Количество технического углерода в пластмассах обычно составляет 1~2.75%.

Другие приложения

Технический углерод имеет множество применений. Помимо основных, он используется в сухих батареях и электроуглеродных изделиях. Он также играет роль в электрических и электронных компонентах. Вы найдете его в твердых сплавах, графите высокой чистоты, а также в печати и окрашивании. Кроме того, технический углерод используется в электростатической фотографии, фотопленке и порохе. Он также присутствует в цементе, коже, смазке, литье, сельском хозяйстве и многом другом. В этих секторах, хотя количество используемого технического углерода невелико, он часто играет большую роль.

Классификация технического углерода

Классификация по производству

В основном подразделяется на ламповую сажу, газовую сажу, печальную сажу и канальную сажу.

Классификация по использованию

Технический углерод часто классифицируют по его применению:

- Пигмент технический углерод

- Резиновый технический углерод

- Проводящая сажа

- Специальная сажа

Технический углерод для пигмента классифицируется по всему миру на основе его красящей способности. Существует три типа: высокопигментированный технический углерод, среднепигментированный технический углерод и низкопигментированный технический углерод. Эта классификация использует три английские буквы. Первые две показывают, насколько хорошо технический углерод может окрашивать. Последняя буква указывает на то, как он был изготовлен.

Классификация по функции

В основном он подразделяется на армирующий технический углерод, окрашивающий технический углерод, проводящий технический углерод и т. д.

Классификация по модели

В основном он делится на N220, N330, N550, N660, N990, N110, N115, N234, N326, N339, N375, N539, N550, N880 и т. д.

| Серийный номер | Средний размер частиц (нм) | Разнообразие | Сокращения |

| 1 | 1-10 | ||

| 2 | 11-19 | Супер износостойкий | САФ |

| 3 | 20-25 | Средний сверхизносостойкий | ИСАФ |

| 4 | 26-30 | Высокая износостойкость | ХАФ |

| 5 | 31-39 | Мелкие частицы | ФФ |

| 6 | 40-48 | Быстрая экструзия | ФФФ |

| 7 | 49-60 | Общего назначения | ГПФ |

| 8 | 61-100 | Полуармированный | СРФ |

| 9 | 101-200 | Термический крекинг мелких частиц | ФТ |

| 10 | 201-500 | Термический крекинг средних частиц | МТ |

Международные стандарты наименования технического углерода:

Технический углерод для резины раньше классифицировался по размеру частиц. Теперь он классифицируется по площади поверхности азота. Также при наименовании имеют значение скорость вулканизации и структура пигмента технического углерода. Он имеет 4 системы. Первая буква в английском языке показывает скорость вулканизации резиновой смеси. N означает нормальную скорость, а S означает медленную скорость. Следующие 3 — арабские цифры. Первая цифра показывает диапазон площади поверхности азота технического углерода. Он идет от 0 до 9 уровней. Комитет D24.41 Американского общества по испытаниям и материалам дает вторую и третью цифры. Эти цифры показывают структурные степени технического углерода. Они отражают его приблизительные высокие и низкие структуры, основанные на некоторой степени выбора. Условно говоря, чем больше число, тем выше структура.

Проиллюстрируйте:

Технический углерод N330 — это высокоизносостойкая печная сажа. N330 — наиболее широко используемая высокоизносостойкая печная сажа. Износостойкость этого продукта немного ниже, чем у сверхизносостойкой серии технического углерода. Однако она лучше, чем у канальной технической сажи. Этот продукт используется для протекторов шин, кордовой резины, боковин и различных резиновых промышленных изделий. Этот продукт — технический углерод, который укрепляет резину. Он улучшает прочность на разрыв, сопротивление разрыву, износостойкость и эластичность. Потери при качении легковых шин с использованием этого продукта больше, чем у N351 в серии N300. Однако они меньше, чем у других типов. Он обладает отличными дисперсионными и экструзионными свойствами в резиновых смесях. Он хорошо работает как с синтетическими, так и с натуральными каучуками.

Структура и функции технического углерода

Структура технического углерода выражается степенью, в которой частицы технического углерода объединяются в цепочки или виноградины. Высокоструктурированный технический углерод состоит из агрегатов. Эти агрегаты различаются по размеру, форме и количеству содержащихся в них частиц. Значение поглощения масла часто используется для обозначения структуры. Более высокое значение поглощения масла означает, что технический углерод имеет более крупную структуру. Эта структура легко образует пространственный сетевой канал, что делает ее более стабильной.

Образование сажи

Технический углерод обычно относится к частицам углерода. Неполное сгорание органического вещества обычно вызывает это. В этом процессе водород и кислород превращаются в воду. Однако углерод не сгорает полностью. Вместо этого он отделяется от молекул и образует технический углерод.

Разные формы

Технический углерод состоит из углерода, но обычно классифицируется как неорганический пигмент. Технический углерод представляет собой черный порошок, полученный в результате неполного сгорания или термического крекинга углеводородов в газообразной форме. Различные производственные процессы приводят к различным продуктам с уникальными свойствами в зависимости от используемых условий.

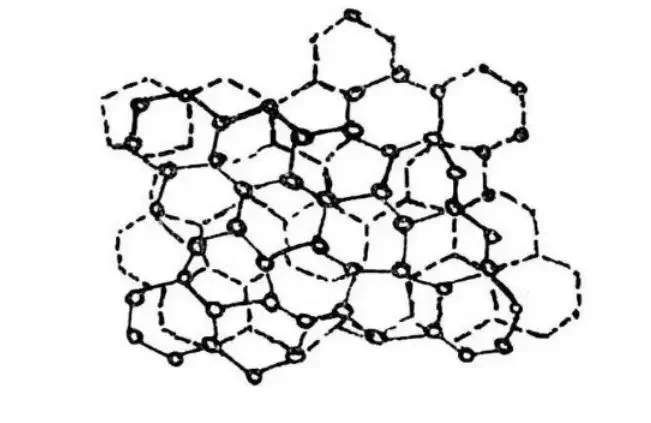

Микроструктура технического углерода

Частицы технического углерода имеют микрокристаллическую структуру. В техническом углероде расположение атомов углерода похоже на расположение атомов графита, образуя гексагональные плоскости. Обычно от 3 до 5 таких плоскостей образуют микрокристалл. Атомы углерода в каждом графитовом слое микрокристаллов технического углерода аккуратно расположены. Однако расположение между слоями неупорядочено. Поэтому эти микрокристаллы также известны как квазиграфитовые кристаллы.

Размер частиц технического углерода

Размер частиц пигментной сажи может быть всего 5 нм. Частицы сажи обычно не существуют по отдельности. Вместо этого многие частицы соединяются через слой углеродных кристаллов. Это образует цепочечную форму. Различные производственные процессы могут производить частицы сажи с широким диапазоном размеров частиц. Производство ламповой сажи дает грубый продукт. Напротив, производство газовой сажи дает более тонкие продукты.

Примечание: Процесс производства печной сажи может производить технический углерод практически всех диапазонов размеров частиц. Размеры частиц одного и того же типа технического углерода различаются. Они показывают диапазон распределения размеров частиц. В общем, тип с более мелкими частицами имеет более узкое распределение размеров частиц.

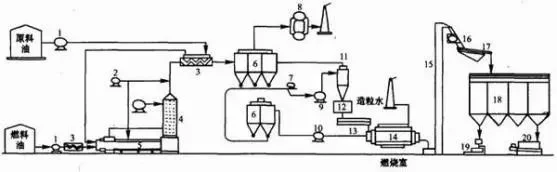

Процесс производства технического углерода

Принцип производства технического углерода в целом относится к частицам элемента углерода. Неполное сгорание органического вещества превращает водород и кислород в воду. Однако углерод не сгорает полностью и отделяется от молекул, образуя технический углерод. Технический углерод представляет собой черный порошок. Он образуется, когда углеводороды сгорают не полностью или подвергаются термическому крекингу.

Различные методы производства приводят к различным продуктам с уникальными свойствами. Это происходит на основе конкретных используемых условий процесса.

Сырье для производства технического углерода

Основным сырьем для производства технического углерода являются:

- Каменноугольная смола

- Этиленовая смола

- Антраценовое масло

- Природный газ

- Доменный газ

Другие используемые материалы включают нефтепродукты, асфальт, каменноугольную смолу и масло N. Все они имеют очень высокое содержание углерода.

Распространенные производственные процессы:

- Метод печи

- Метод распыления

- Метод лампового дыма

- Метод слота

- Метод валика

- Метод смешанного газа

- Метод термического крекинга

- Метод ацетилена

- Плазменный метод

Методы неполного сгорания:

- Метод печи

- Метод распыления

- Метод лампового дыма

- Метод слота

- Метод валика

- Метод смешанного газа

Методы термического крекинга включают:

- Метод термического крекинга

- Метод ацетилена

- Плазменный метод

Процесс производства ламповой сажи

Самый старый способ получения технического углерода — метод ламповой сажи. В этом процессе сырье сжигается на плоской железной пластине, которая может быть шириной до 1,5 метра. Вытяжной колпак собирает дымовой газ с техническим углеродом. Затем он проходит через изгиб 1/4 и пожарную трубу, чтобы достичь устройства осаждения. Чтобы контролировать свойства технического углерода, убедитесь, что сырье в основном сгорает не полностью. Это должно происходить вблизи зазора между сжигающей пластиной и вытяжным колпаком.

На следующем этапе происходит горение с термическим крекингом. Это происходит, когда кислорода недостаточно. Это приводит к образованию более крупных частиц сажи. По этим причинам образуется широкий диапазон распределения размеров частиц, в основном характеризующийся крупными частицами. Только небольшая часть частиц, образующихся между пластиной горения и вытяжным колпаком, может взаимодействовать с кислородом воздуха. Таким образом, эти виды сажи имеют мало поверхностных оксидов. Их значение pH нейтрально, и они содержат очень мало летучих веществ.

Процесс производства газовой сажи

Газовая сажа получила свое название от способа ее получения. Сначала сырые углеводороды нагреваются и испаряются. Затем самовоспламеняющийся газ переносит пар в горелку, поставляя энергию. Углеродная сажа образуется во многих веерообразных пламенах, создаваемых этими горелками в форме летучей мыши.

Каждое пламя маленькое и горит в воздухе. Таким образом, способ образования сажи отличается от способа изготовления ламповой сажи. Ламповая сажа образуется в результате неполного сгорания. Частицы сажи очень мелкие. Их средний размер составляет от 10 до 30 нм в зависимости от типа. Для газовой сажи средний размер частиц составляет 13 нм. Над горящим пламенем находится медленно вращающийся барабан, заполненный водой, на который осаждается сажа, а затем соскребается соскабливанием. Пока она еще горячая, новая сажа соприкасается с кислородом воздуха. Это вызывает частичное окисление и создает много кислотных групп. Соответствующее значение pH газовой сажи находится в кислотном диапазоне. И можно получить около 6% летучих веществ, что представляет собой содержание ее поверхностного оксида.

Процесс производства канальной сажи

В этом производственном процессе в качестве сырья используется природный газ. Процесс получения канальной сажи похож на процесс сжигания газа в процессе производства газовой сажи. Природный газ горит веерообразным пламенем. Результат очень похож на газовую сажу. Разница в том, что в качестве желоба для осаждения сажи используется плоский водоохлаждаемый U-образный желоб. По экологическим и экономическим причинам этот метод был прекращен много лет назад. Производство газовой сажи не наносит вреда окружающей среде. Этот процесс получения газовой сажи все еще используется.

Процесс производства печной сажи

Газовая сажа образуется на открытом воздухе. Напротив, печная сажа производится в закрытой печи с ограниченным количеством кислорода. Большое пламя заменяет множество маленьких. Оно использует нефть в качестве топлива и добавляет горючий газ для нагрева печи до нужной температуры. Вы можете получить желаемый пигментный черный, отрегулировав процесс производства печной сажи. Например, углеродная сажа может иметь много средних размеров частиц. Он может варьироваться от 80 нм до 15 нм и даже меньше, как частицы газовой сажи. Однако при одинаковом размере частиц газовая сажа и печная сажа все еще различаются, в основном из-за разной химии поверхности. Изделия из печной сажи более грубые, со средним размером частиц 40 нм.

При использовании процесса производства печной сажи можно добавлять небольшое количество щелочных соединений или других добавок. Это изменяет тип и агрегацию агрегатов. В результате можно получить как высокоструктурный, так и низкоструктурный технический углерод.

Так как сажа производится при почти субатмосферном давлении и недостаточном количестве воздуха. У большинства из них отсутствуют кислотные поверхностные оксиды, но обнаруживается щелочно-реактивная пироновая структура, упомянутая выше. Щелочной pH сажи обусловлен добавлением щелочной земли в холодную воду. Это происходит во время закалки распылением при производстве технического углерода. Щелочные соли также добавляются для восстановления структуры. Кроме того, если сажа не подвергается постокислительной обработке, ее летучие вещества содержатся в малом количестве.

Как выбрать технический углерод

Выбирайте технический углерод с умом. Прежде чем сделать выбор, подумайте о своих целях: чего вы хотите добиться с помощью технического углерода? Окрашивание, окрашивание, устойчивость к УФ-излучению или проводимость. Ключевой шаг — поговорить с профессиональными инженерами по техническому углероду. Совместно оцените систему материалов. Затем выберите лучший сорт технического углерода. Для окрашивания выбирайте очень черный технический углерод с мелкими частицами. Также убедитесь, что он хорошо диспергирован. Если это не так, он не будет соответствовать первоначальным требованиям. Для подбора цвета выбирайте технический углерод с низкой степенью черноты. Он должен иметь большой размер частиц и легко диспергироваться. Для устойчивости к УФ-излучению в пластике и резине используйте технический углерод. Выбирайте тот, у которого средний размер частиц и немного более высокая структура. Он обеспечивает хорошую защиту от УФ-излучения.

Основные свойства технического углерода

Свойства технического углерода определяют его конкретные применения в различных областях промышленности. Ниже приведены его основные эксплуатационные параметры:

- ① Размер частиц (размер первичных частиц)

- Размер частиц является ключевым свойством технического углерода. Он напрямую влияет на его производительность.

- Более мелкие частицы означают большую черноту и большую площадь поверхности. Однако это может ухудшить диспергируемость.

- Чем больше размер частиц, тем меньше чернота, но тем легче их диспергировать.

- ②Структура (значение поглощения ДБФ) Структура технического углерода зависит от метода агрегации между частицами. Более высокие значения структуры обычно означают более сложные формы частиц:

- Высокоструктурированный технический углерод: улучшает диспергируемость и проводимость, но может уменьшить черноту;

- Низкоструктурный технический углерод: показывает более высокую черноту, но более слабую диспергируемость.

- ③Площадь поверхности (общая удельная площадь поверхности и внешняя удельная площадь поверхности) Площадь поверхности обычно характеризуется удельной площадью поверхности по адсорбции азота (УПА) и внешней удельной площадью поверхности (ВУПА):

- NSA (общая удельная площадь поверхности): отражает общую площадь поверхности технического углерода;

- STSA (внешняя удельная площадь поверхности): измеряет только площадь поверхности снаружи частицы.

- С увеличением пористости разрыв между NSA и STSA увеличивается. Это также увеличивает потребность в носителе и вязкость.

- ④Поверхностная химия На поверхности технического углерода имеются различные функциональные группы (такие как оксиды и сульфиды), которые могут:

- Увеличить скорость влагопоглощения технического углерода;

- Улучшить совместимость технического углерода со смолами, покрытиями и т. д.

Рекомендуемое оборудование для дробления технического углерода

Оборудование для дробления и сортировки является ключевым в производстве технического углерода. Оно помогает создавать сверхтонкие, однородные и функциональные частицы технического углерода. Ниже приведены несколько типов рекомендуемого оборудования.

Механическая машина для сверхтонкого измельчения и классификации (серия ACM)

Особенности: ЭПИЧЕСКИЙ Порошковое оборудование's Воздушный сепаратор MJW Серия может измельчать технический углерод до D100 < 45 мкм. Остаток на сите 325 меш составляет < 0,001%. Он также поддерживает настраиваемую тонкость от 600 меш до 2000 меш. Поддержка процесса модификации активации для улучшения сродства технического углерода и полимера.

Применение: Глубокая переработка расщепленного технического углерода для создания высококачественных наполнителей или проводящих материалов.

Классификатор воздушного потока (Серия HTS)

Особенности: EPIC Powder Machinery использует полностью закрытую операцию отрицательного давления. Этот метод позволяет проводить низкотемпературное дробление, что помогает избежать загрязнения материала. Выход достигает 80% для черного пороха. Многоступенчатые классификаторы работают последовательно. Эта установка помогает создать целенаправленное распределение размеров частиц. Идеально подходит для производства высокочистого технического углерода.

Применение: тонер для принтеров, материалы для электродов аккумуляторов и другие области со строгими требованиями к тонкости.