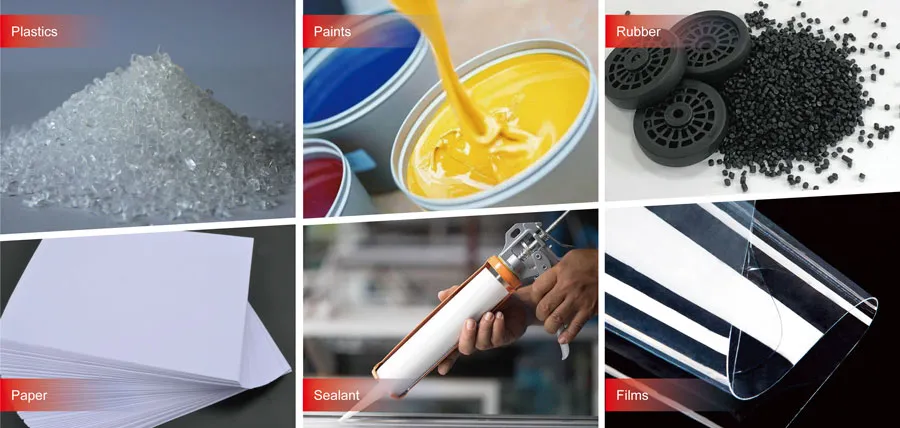

Carbonato de cálcio para borracha e plásticos é um aditivo amplamente utilizado que melhora as propriedades desses materiais. Este versátil mineral aumenta a resistência e a durabilidade de produtos de borracha e plástico. É um enchimento barato que reduz os custos de produção. Além disso, o carbonato de cálcio pode melhorar esses materiais. Ele os torna mais fáceis de moldar e dar forma. Seu uso em peças automotivas e itens domésticos mostra seu valor na fabricação. O carbonato de cálcio é vital. Ele aumenta o desempenho e a sustentabilidade de produtos de borracha e plástico.

Características geométricas

Materiais em pó são geralmente usados como enchimentos na forma de partículas. As partículas não são muito regulares em forma. Para polímeros de borracha e plástico, as formas das partículas de enchimento afetam muito as propriedades do sistema de enchimento. Isso inclui suas características físicas e mecânicas. Portanto, a forma de partícula dos materiais em pó deve receber prioridade máxima no uso.

Para partículas escamosas, usamos a razão diâmetro-espessura. É a razão do tamanho do plano (vertical ou horizontal) para a espessura das partículas. Para partículas fibrosas, geralmente usamos a razão de aspecto. É a razão do comprimento para o diâmetro das partículas. As partículas de carbonato de cálcio são principalmente tetraédricas, hexagonais ou poligonais. Algumas são quadradas irregulares. As formas afetam muito a fluidez e as propriedades dos produtos de borracha e plástico.

Tamanhos de partículas

Uma etapa fundamental na tecnologia de enchimento e modificação é dispersar as partículas de pó. Elas devem ser misturadas uniformemente na matriz de polímero de borracha e plástico, como ilhas em um mar. Isso é chamado de estrutura de ilha. Partículas menores melhoram as propriedades de um sistema de enchimento se puderem ser dispersas uniformemente. Mas partículas menores aumentam os custos de processamento e dificultam a dispersão uniforme. É muito importante saber os tamanhos e a distribuição das partículas de pó. Selecione-as com base nas necessidades reais. Agora, há muitas maneiras de descrever os tamanhos e a distribuição das partículas de pó. As indústrias de polímeros de borracha e plástico usam o método do número de malha.

Não há um método de nomenclatura unificado ou regulamentação para eles. Ou seja, os tamanhos de partículas são o número de malha da peneira que pode passar as partículas. O número de malha deste método se refere ao maior tamanho 3D de partículas de pó especificadas. Produtos de borracha e plástico precisam de pó de cálcio com uma estreita tamanho da partícula intervalo. Classifique os tamanhos mínimo e máximo de partículas. Em seguida, colete produtos dentro de um intervalo específico. Isso garante a dispersão, transparência, propriedades mecânicas e taxa de absorção de óleo dos produtos.

Área específica da superfície

Diferentes partículas de enchimento têm diferentes rugosidades superficiais. Para partículas de volume igual, suas áreas superficiais dependem de sua forma e rugosidade. A esfera tem a menor área superficial. A área superficial específica é a área superficial dos enchimentos por unidade de massa. Ela se relaciona com a afinidade entre o enchimento e a resina. Também depende do custo e da dificuldade do tratamento do enchimento.

Energia livre de superfície

A energia livre de superfície das partículas de enchimento afeta sua dispersão na resina da matriz. Com uma área de superfície constante, uma energia livre de superfície mais alta torna a aglomeração mais fácil e a dispersão mais difícil. Ao tratar a superfície do enchimento, reduzir sua energia livre de superfície é um dos principais objetivos.

Densidade de Carbonato de Cálcio para Borracha e Plásticos

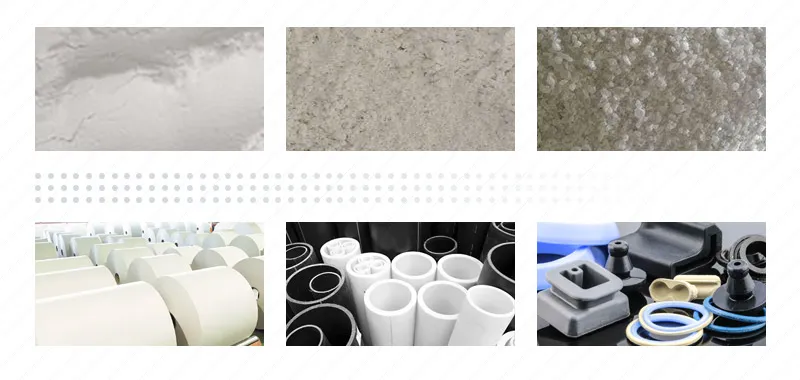

A densidade do enchimento está relacionada ao estado de empilhamento das partículas de enchimento. As partículas de carbonato de cálcio leve são em forma de fuso. As partículas de carbonato de cálcio pesado são quebradas em forma de pedra. Quando empilhadas, há lacunas entre as partículas. O volume do primeiro é significativamente maior do que o do último. Assim, o carbonato de cálcio leve é menos denso do que o carbonato de cálcio pesado. Mas isso não significa que o carbonato de cálcio leve seja leve e o carbonato de cálcio pesado seja pesado. Suas densidades de partículas individuais diferem apenas um pouco. O primeiro é de 2,4-2,7 g/cm³, e o último é de 2,7-2,9 g/cm³. No enchimento de polímero de borracha e plástico, a densidade do enchimento é importante. Ela afeta a densidade geral do sistema de enchimento. Além disso, as formas dos enchimentos na matriz do polímero são importantes. Eles são aglomerados? Existem lacunas entre os enchimentos e as moléculas do polímero?

Valor de absorção de óleo

O valor de absorção de óleo é a quantidade de éster dioctil (DOP) que uma unidade de massa de enchimento pode absorver. Em produtos de polímero de borracha e plástico com um plastificante, um alto valor de absorção de óleo de enchimento aumentará o uso do plastificante. O valor de absorção de óleo do enchimento está relacionado ao seu tamanho de partícula, distribuição e estrutura de superfície. O carbonato de cálcio leve tem um valor de absorção de óleo várias vezes maior que o do carbonato de cálcio pesado. Para obter o mesmo efeito plastificante em resina, use carbonato de cálcio pesado. Ele pode reduzir a quantidade de plastificante necessária. O carbonato de cálcio pesado normalmente requer uma absorção de óleo de menos de 65mL/100g.

Dureza de Carbonato de Cálcio para Borracha e Plásticos

O dureza das partículas de enchimento tem naturezas duplas. Os enchimentos de alta dureza podem melhorar a resistência ao desgaste da borracha e do plástico. Mas, eles também podem causar desgaste sério no equipamento de processamento e nos moldes. Isso se deve à adição de enchimentos de alta dureza. Se o desgaste for sério, causando uma grande perda econômica, o uso de enchimentos será afetado. A dureza de Mohs é uma comparação relativa das habilidades de arranhar entre os materiais. A dureza de Mohs das unhas humanas é 2, o que pode arranhar o talco, mas é impotente na calcita.

Claro, enchimentos com dureza diferente causarão desgaste diferente no equipamento de processamento. Para uma dada dureza do enchimento, partículas maiores desgastam mais a superfície metálica do equipamento de processamento. Após um certo tamanho, ele se estabiliza.

Além disso, a intensidade do desgaste está relacionada à diferença de dureza entre os dois materiais de moagem. Acredita-se geralmente que quando a resistência do metal é 1,25 vezes maior que a dureza do abrasivo, é um desgaste baixo. Quando a resistência do metal é 0,8-1,25 vezes a dureza do abrasivo, é um desgaste médio. Quando a resistência do metal é 0,8 vezes menor que a dureza do abrasivo, é um desgaste alto. Por exemplo, o aço de liga 38CrMoAl é o metal usado para o cilindro e o parafuso de extrusoras de polímeros de borracha e plástico. Após a nitretação, sua dureza Vickers é de 800-900. O cálcio pesado é cerca de 140. Usar uma extrusora em borracha e plástico com carbonato de cálcio causa algum desgaste.

Mas, não é muito perceptível, pelo menos tolerável. No entanto, a dureza Vickers de esferas de vidro de cinzas volantes e areia de quartzo é acima de 1000. Polímeros de borracha e plástico causariam desgaste severo no aço de nitretação. Após processar dezenas de toneladas de materiais, a camada de nitreto do parafuso desapareceria. Ela tem cerca de 0,4 mm de espessura. A nitretação pode aumentar a dureza Vickers do aço 45 para cerca de 2000. Um parafuso, preenchido com as mesmas esferas de vidro ou areia de quartzo, sofre apenas um leve desgaste. É equivalente ao desgaste do carbonato de cálcio pesado no aço nitretado.

Brancura de Carbonato de Cálcio para Borracha e Plásticos

A brancura do enchimento é vital. Ela afeta a cor e a aparência dos produtos de borracha e plástico preenchidos. Em geral, uma brancura maior significa menos impacto na cor da borracha e plástico preenchidos. Ela afeta apenas o brilho da cor. Não há enchimento completamente transparente agora. Então, o polímero de borracha e plástico preenchidos são frequentemente opacos. Se o enchimento não for branco ou com outras cores, somente produtos de borracha e polímero plástico pretos ou escuros podem ser feitos.

Índice de refração

Polímeros de borracha e plástico têm índices de refração de luz muito diferentes. O índice de refração de polímeros de borracha e plástico em geral é de cerca de 1,50 – 1,60. Se o enchimento em pó tiver um índice de refração semelhante ao da matriz de borracha ou plástico, ele causará baixa proteção contra luz quando adicionado à borracha e plástico base. Caso contrário, polímeros de borracha e plástico preenchidos têm um forte efeito de proteção contra luz. Para a maioria dos minerais, eles têm mais de um índice de refração.

Por exemplo, o sal é um cristal cúbico típico. O vidro é uma substância amorfa, não cristalina e isotrópica típica. Cristais como calcita e quartzo têm dois eixos menores iguais. Eles são perpendiculares ao terceiro eixo (maior). Quando a luz se propaga ao longo do eixo longo, sua velocidade de propagação não muda. No entanto, quando a luz viaja em outras direções, ela se divide em dois feixes. Eles têm velocidades diferentes, então há dois índices de refração. Os dois índices de refração da calcita são 1,658 e 1,486, e os dois índices de refração do quartzo são 1,553 e 1,554.

Absorção e reflexão da luz

A luz ultravioleta pode degradar macromoléculas de polímeros. A faixa de comprimento de onda da luz ultravioleta é de 0,01 a 0,4 μm. Negro de fumo e grafite podem absorver luz nessa faixa de comprimento de onda. Então, como enchimentos, eles podem proteger o polímero preenchido da degradação UV. Algumas substâncias podem absorver luz ultravioleta. Eles também podem converter luz UV de comprimento de onda mais curto em luz visível de comprimento de onda mais longo, reemitindo-a. Como enchimento, ele pode bloquear raios UV e aumentar a luz visível. Raios infravermelhos são ondas de luz com comprimento de onda de 0,7 μm ou mais. Alguns enchimentos podem absorver ou refletir ondas de luz nessa faixa de comprimento de onda. Materiais de enchimento em filmes de estufa, como mica e caulim, podem reduzir a transmitância infravermelha. Esses enchimentos incluem pó de talco. Isso melhorará muito o isolamento térmico dos filmes.

Propriedades elétricas

Metais são excelentes condutores elétricos. Então, usar pó de metal como enchimento pode afetar as propriedades elétricas da borracha e do plástico preenchidos. Se a quantidade de enchimento for pequena, e a resina envolver cada partícula de metal, as propriedades elétricas não mudarão repentinamente. A borracha e o plástico preenchidos mudarão somente quando o enchimento entrar em contato com suas partículas de metal. Isso reduzirá significativamente a resistividade do volume. Os enchimentos minerais são todos isolantes elétricos.

Elas não devem afetar as propriedades elétricas de polímeros de borracha e plástico. O ambiente fará com que uma camada de moléculas de água se condense nas partículas de enchimento. As propriedades da superfície do enchimento afetam a ligação das moléculas de água com ele. A forma e a força da ligação variam com as propriedades da superfície. Portanto, as propriedades elétricas dos enchimentos na resina podem diferir daquelas dos enchimentos sozinhos. Além disso, durante a trituração e moagem, os enchimentos podem construir eletricidade estática. Isso ocorre devido à quebra de ligações de valência. Agregados adsorvidos se formam, especialmente ao produzir enchimentos ultrafinos.

Umidade de Carbonato de Cálcio para Borracha e Plásticos

O carbonato de cálcio não é fácil de absorver água. Ele não tem água estrutural ou cristalina. No entanto, no trabalho de minério usual, as partículas de pó são muito pequenas. Elas absorvem umidade facilmente. Polímeros de borracha e plástico têm um requisito de umidade muito baixo. O padrão é 0,5% ou menos. Na prática, o teor de umidade deve ser ≤ 0,3%. Quanto menor o teor de água, menos ele afeta os produtos de polímeros de borracha e plástico.

Características dos diferentes moinhos de carbonato de cálcio

Linha de produção de moagem e classificação de bolas para produção de pó de carbonato de cálcio

Os moinhos de bolas geralmente combinam com classificadores para formar uma linha de produção completa. Produz principalmente D97, pó de carbonato de cálcio moído de 5 a 45μm e pó ultrafino. Diferentes modelos de moinho de bolas host, sua produção também é diferente. Em geral, a produção anual do moinho de bolas é entre 10.000 toneladas e 200.000 toneladas.

Sua tecnologia avançada e produtos de alta qualidade ganharam elogios de usuários de médio a alto padrão. Sua operação estável aumenta sua reputação.

Moinho de rolos de micropó para produção de pó de carbonato de cálcio

Como o nome sugere, o micro pó moinho de rolos tritura materiais. Ele faz isso rolando e moendo com seus rolos de anel multicamadas. É usado principalmente para produzir pó ultrafino de 8-45μm.

Nossos modelos comuns de moinhos de rolos de micropó têm 21 rolos, 28 rolos e 34 rolos. Quanto maior o número de rolos de moagem, maior a produção.