O moinho de areia funciona misturando o meio de moagem e o material. Isto é feito pelo disco de dispersão giratório de alta velocidade em um cilindro fixo. Causa forte cisalhamento, raspagem e colisões. Eles estão entre as partículas sólidas e o meio de moagem. Isso alcança britagem, moagem e dispersão. Os moinhos de areia podem ser divididos em tipos verticais e horizontais. Esta divisão é baseada em suas estruturas. Quais são as vantagens de um moinho de areia? Como eles se comparam a outras engrenagens de retificação ultrafinas? O editor da China Powder Network tentou encontrar a resposta. Eles fizeram isso por meio do seguinte experimento.

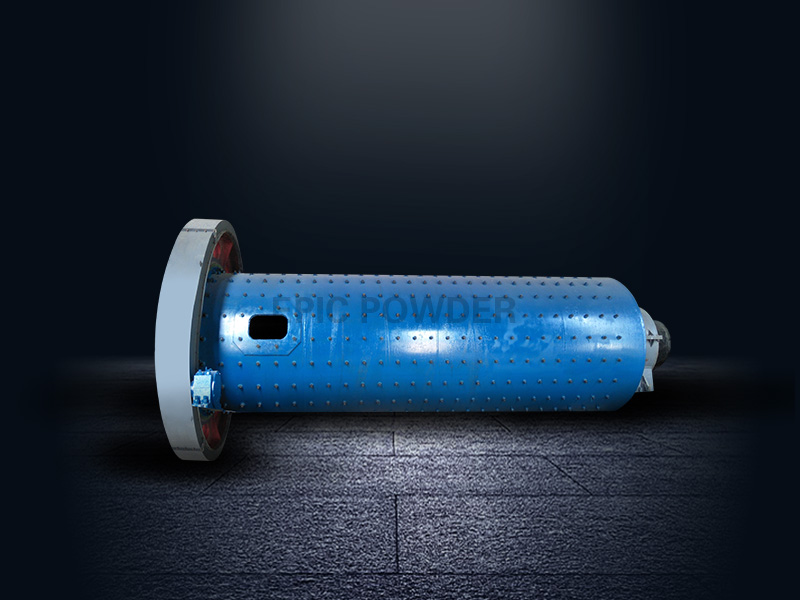

Moinho de areia vs moinho de bolas

Muitos pesquisadores fizeram muitos experimentos. Eles estudaram a eficiência de moagem de moinhos de bolas e moinhos de areia. Os resultados mostram que os moinhos de areia são superiores aos moinhos de bolas. Eles são melhores em termos de eficiência de moagem e custo de preparação. Além disso, o experimento mostrou que o moinho de areia pode produzir pó com uma média tamanho da partícula de menos de 0,5 μm. Este tamanho é muito menor do que o tamanho do pó produzido pelo moinho de bolas.

Experimento 1: Processamento de britagem de materiais cerâmicos piezoelétricos

Estudamos como diferentes equipamentos de britagem afetam o tamanho e a distribuição do pó. No experimento, os pesquisadores colocaram 3kg de cerâmica piezoelétrica em um moinho de bolas. Eles colocaram um pouco no funil vibratório de moagem e outro no balde do moinho de areia para trituração. Todos foram processados pelo método úmido. Amostras foram coletadas regularmente para medir o tamanho das partículas e sua propagação. Isso foi feito para comparar o tempo necessário para os três tipos de equipamentos processarem o pó. A comparação foi quando o tamanho de partícula do pó D50 atinge cerca de 0,5 μm.

| Equipamento | Tempo de processamento (h) | D10 | D25 | D50 | D75 | D90 |

| Moinho de bolas | 16 | 0.31 | 0.49 | 0.71 | 2.38 | 4.28 |

| Moinho vibratório | 4 | 0.29 | 0.42 | 0.58 | 1.75 | 2.88 |

| Moinho de areia | 1.25 | 0.19 | 0.33 | 0.46 | 0.58 | 0.77 |

Os resultados mostram que a retificação vibratória é melhor do que a retificação com esferas. É melhor para trituração e tamanho de partícula. A moagem de areia é muito melhor do que a moagem de bolas e a moagem vibratória. É mais ou menos do tamanho das bolas esmagadoras. É também uma questão de velocidade e energia das bolas. Bolas menores moem melhor. Eles produzem pó mais fino com uma faixa de tamanho estreita.

No experimento, a bola utilizada para lixar foi de 1,5mm (1,5Kg). As esferas para moagem e moagem eram uma mistura de 20mm, 15mm e 8mm (7,5Kg). O lixamento tem uma superfície de trabalho muito maior do que o fresamento de bolas e o lixamento vibratório. A velocidade da bola é de 1800 rpm quando a areia está sendo moída. São 600 vezes/min durante a moagem vibratória. E são 65 rpm durante a moagem de bolas. Assim, o processo de moagem de areia é o mais eficiente na britagem. Produz o melhor pó com a menor faixa de tamanhos de partículas. Também produz esmagamentos da mais alta qualidade.

Com base nos resultados do teste, Cai Gaogong concluiu algo. Ele concluiu que é melhor usar um moinho de areia para triturar cerâmicas piezoelétricas. Melhora a microestrutura, as propriedades mecânicas e dielétricas da cerâmica. Esses transdutores reduzem a queda de desempenho em 50%. Também prolonga sua vida útil de 5.000 horas para 8.000 horas.

Experimento 2: Trituração e processamento de materiais de bateria de lítio

Kangtuo comparou o tamanho do LiFePO4 produzido por dois métodos. Um método era o tradicional moinho de bolas de alta energia. O outro método foi a moagem de areia e secagem por pulverização. Kangtuo descobriu que o precursor feito por moagem de bolas tem 300-400nm após a sinterização. Sua faixa de tamanho de partícula é ampla. , e a morfologia das partículas é diferente, sem semelhanças óbvias. O método de secagem por pulverização de areia transforma o precursor LiFePO4. Tem um tamanho de partícula inferior a 100 nm e uma distribuição de tamanho estreita. Não há secagem por pulverização e sinterização. O produto é seco por pulverização e sinterizado. Em seguida, é aglomerado em microesferas com diâmetro de cerca de 10 μm. A amplificação das microesferas revela que elas são feitas de muitas partículas em forma de fuso. As partículas são pequenas e os tamanhos são uniformes. é cerca de 300nm.

O formato do pico do precursor LiFePO4 foi feito através de moagem com areia. Em seguida foi seco por spray-drying. É proeminente e nítido. Isto mostra que o LiFePO4 feito desta forma é mais cristalino. Isso ocorre porque o moinho de areia gira a 2.800 rpm durante a moagem e mistura. O moinho de bolas de alta energia gira a apenas 1.200 r/min. Além disso, o diâmetro dos grânulos de cerâmica de zircônia no moinho de areia é de apenas 0,3 mm. A velocidade do moinho de bolas também é de 0,3 mm. O diâmetro das esferas internas de aço é de 2 mm. Assim, os moinhos de areia podem moer materiais em tamanhos mais finos e misturá-los melhor do que os moinhos de bolas de alta energia. Isso aumenta o grau de reação e cristalinidade.

Os materiais LiFePO4/C feitos por moagem de areia e secagem por spray são melhores. Eles são melhores que os feitos por moagem de bolas e são mais simples. Isso simplifica o processo de síntese.

Moinho de areia PK moinho a jato

O estudo apontou que os moinhos de areia apresentam vantagens. Comparado com outros equipamentos de moagem, como moinhos de fluxo de ar. Eles têm alta finura, forte continuidade e alta eficiência. Os requisitos de finura podem ser alterados. Você pode fazer isso ajustando a quantidade certa de material de moagem. Ou pode ser feita a moagem com vários meios. O meio de moagem do moinho de areia se move em alta velocidade. Seu efeito de retificação ocorre principalmente devido às forças de impacto e cisalhamento. O meio de moagem de esferas de zircônia usado no experimento não causa poluição. Não polui as matérias-primas. É pequeno e tem muitas conexões. Pode fazer moagem e dispersão ultrafinas.

As matérias-primas são moídas em moedor de alta velocidade. A fase líquida é misturada uniformemente e reage totalmente para obter uma pasta. Em seguida, através do secador por spray, a pasta é atomizada e entra em contato com o ar quente. A água vaporiza rapidamente. Durante este processo, a pasta é processada e seca. Este processo obtém materiais de eletrodo de bateria de lítio.

Combinação de moinho de areia + moinho de bolas + moinho a jato

O moinho de areia tem algumas vantagens inigualáveis em dispersão e moagem. Mas, EPIC Powderxiao'bian também reconhece seus próprios limites. Por exemplo, a finura das matérias-primas pode ser refinada. Os requisitos de tamanho do moinho de areia são geralmente menores que 80 mesh (<0,18 mm). Além disso, os moinhos de areia usados no revestimento indústria são menores. Um único produto não pode sustentar a indústria cerâmica.

Vemos o uso de moinhos de bolas, moinhos a jato e moinhos de areia no processamento de diversos materiais. Isso inclui os experimentos neste artigo. Alguns pesquisadores usam uma combinação de moinhos de bolas e moinhos de areia com agitador para moagem. No modo batch, o tempo de moagem é muito menor. A moagem também é mais eficiente e consome menos energia. Em alguns processos, os materiais são primeiramente agitados por um moinho de bolas. Em seguida, são moídos com moinho de areia. Em outros processos, o material é primeiro moído com um moinho de areia. Em seguida, o material sinterizado é triturado com um moinho de fluxo de ar. Os três cooperam. Eles cumprem suas funções. Isso alcança o melhor processamento e desempenho do material.