Incrível! Existem tantos materiais em pó ultrafino em plásticos automotivos.

Com o rápido desenvolvimento da economia, os carros passaram a fazer parte de todas as casas, acompanhando as viagens diárias. Mas você realmente entende esse companheiro que está sempre ao seu lado? Sabe como ele será no futuro?

No mundo atual, onde a proteção ambiental e a energia limpa são prioridades, os veículos de nova energia se tornaram os queridinhos do novo século. O design leve também se tornou uma tendência de desenvolvimento para veículos de nova energia.

Entre as muitas soluções de "redução de peso de materiais", "plástico em vez de aço" se destacou. Então, quais plásticos são usados em carros? Quando falamos de plástico, geralmente pensamos em sacolas plásticas, garrafas plásticas, copos plásticos... Quando falamos de carros, geralmente pensamos em aço. Mas por que o plástico pode substituir o aço agora? Claro, isso é inseparável do papel do pó. Pó ultrafino Na indústria automotiva, desempenham um papel significativo, aprimorando o desempenho e as propriedades de diversos componentes. As propriedades mecânicas, a resistência ao calor e a resistência ao impacto dos plásticos automotivos foram significativamente aprimoradas.

Plásticos comumente usados em automóveis

Os plásticos comuns usados em automóveis incluem polipropileno, resina ABS, poliamida, policarbonato, ligas de PC/ABS e polioximetileno. Plásticos comuns não atendem aos requisitos de desempenho para aplicações automotivas, por isso, pós são usados para melhorar as propriedades dos plásticos.

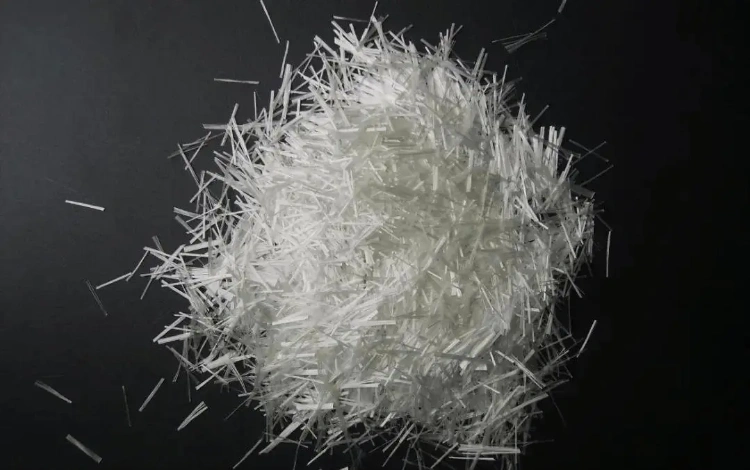

Fibra de vidro

A fibra de vidro é um excelente material inorgânico não metálico, com uma ampla variedade de tipos. Suas vantagens incluem bom isolamento, alta resistência ao calor, forte resistência à corrosão e alta resistência mecânica. No entanto, suas desvantagens são a fragilidade e a baixa resistência ao desgaste.

É feito de seis tipos de minérios: esteatita, areia de quartzo, calcário, dolomita, borocalcita e boromagnesita.

Estes são processados através de moagem ultrafina, técnicas de fusão em alta temperatura, trefilação, torção e tecelagem. A fibra de vidro é comumente usada como material de reforço em materiais compósitos, materiais de isolamento elétrico, materiais de isolamento térmico, placas de circuito e muitos outros setores da economia nacional.

Os principais componentes da fibra de vidro são sílica (SiO₂), alumina (Al₂O₃), óxido de cálcio (CaO), óxido de boro (B₂O₃), óxido de magnésio (MgO) e óxido de sódio (Na₂O).

Dependendo do teor de óxido de sódio, a fibra de vidro pode ser classificada em três tipos:

- Fibra de vidro sem álcalis (Na₂O 0%–2%), que é um vidro de alumino-borosilicato.

- Fibra de vidro de média alcalinidade (Na₂O 8%–12%), que é um vidro de silicato de sódio-cálcio contendo boro ou sem boro.

- Fibra de vidro de alto teor alcalino (Na₂O 13% e superior), que é um vidro de silicato de sódio e cálcio.

Matérias-primas e suas aplicações:

A fibra de vidro tem maior resistência à temperatura do que as fibras orgânicas, não é inflamável, é resistente à corrosão, proporciona bom isolamento térmico e acústico, tem alta resistência à tração e excelentes propriedades de isolamento elétrico.

No entanto, ele é quebradiço e tem baixa resistência ao desgaste.

A fibra de vidro é usada na fabricação de plásticos reforçados ou borracha, servindo como material de reforço. Na indústria automotiva, a fibra de vidro é amplamente utilizada, especialmente na produção de painéis, peças da carroceria, componentes do chassi e acessórios para motores. Ao aprimorar as propriedades dos plásticos, os compósitos de fibra de vidro tornam os carros mais leves, duráveis e seguros.

Bigodes de sal de magnésio

Bigodes de sal de magnésio São um novo tipo de material inorgânico de fibra de reforço, retardante de chamas, com estrutura monocristalina. Comparados aos plásticos compósitos, oferecem efeitos significativos de reforço, rigidez e retardante de chamas. Os whiskers de sal de magnésio, em pó ultrafino, utilizados na indústria automotiva, podem conferir às peças altas temperaturas de deformação, uma superfície lisa e estética, menor densidade, além de serem atóxicos e ecologicamente corretos. A estrutura fina e especial da fibra monocristalina os torna particularmente adequados para reforçar e enrijecer peças ultrafinas ou pequenas, como componentes de formas complexas em automóveis, peças leves e de alta resistência, retardantes de chamas e componentes eletrônicos ou elétricos.

Pó mineral

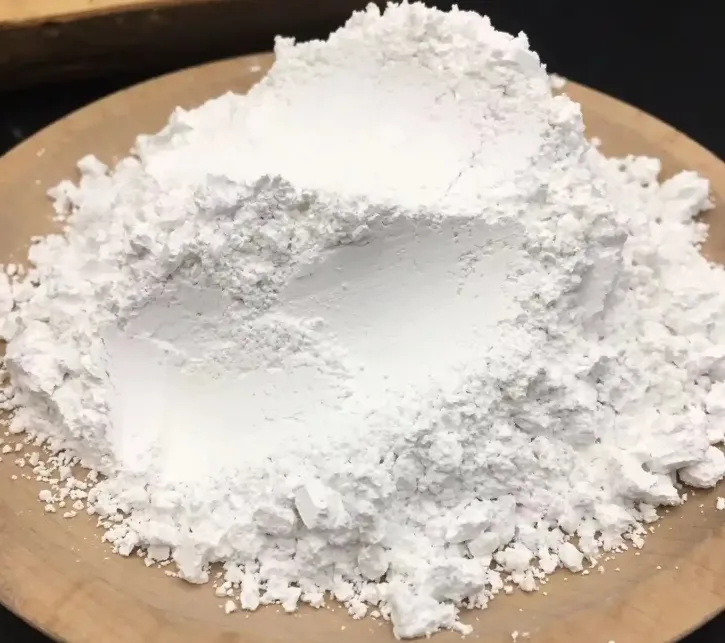

Carbonato de cálcio:

O pó ultrafino de carbonato de cálcio na indústria automotiva atua como um esqueleto, melhorando a estabilidade dimensional dos produtos plásticos, aumentando sua dureza e rigidez, melhorando o desempenho do processamento, melhorando a resistência ao calor e reduzindo custos.

Minerais de silicato:

Ultrafino talco pó, montmorilonita e wollastonita em automóveis podem aumentar a temperatura de distorção térmica do material e a suavidade da superfície.

O plástico de polipropileno modificado com talco é comumente usado em peças de automóveis, como tampas de ventiladores, tampas de aquecedores, dutos, protetores térmicos de baterias e componentes de bombas de fluidos.

Pó de mica:

O pó de mica ultrafino na indústria automotiva reduz a taxa de encolhimento, empenamento, curvatura e densidade de produtos plásticos.

Melhora as propriedades mecânicas, a resistência ao calor, o isolamento, químico estabilidade e propriedades de barreira, ao mesmo tempo em que aumenta o brilho da superfície e a resistência às intempéries.

Microesferas de vidro:

Microesferas de vidro oferecem resistência a altas temperaturas e baixa condutividade térmica.

Quando usados como enchimentos em plásticos, eles aumentam a resistência ao desgaste, a resistência à compressão e as propriedades retardantes de chamas.

Tecnologia nanocompósita

Materiais inorgânicos em nanoescala, como montmorilonita, carbonato de cálcio e negro de fumo branco pode melhorar a resistência à tração, a resistência ao calor, a tenacidade ao impacto e o módulo de elasticidade dos plásticos, melhorando significativamente suas propriedades físicas.

Esses materiais podem ser usados em peças automotivas como para-choques, bancos, para-lamas, coberturas de teto, portas, capôs de motor e tampas de porta-malas. Podem até ser usados em componentes críticos, como mecanismos de transmissão de engrenagens e outras peças importantes.

Conclusão

Em conclusão, a integração de plásticos e pós ultrafinos na fabricação automotiva desempenha um papel crucial no aprimoramento do desempenho, da durabilidade e da segurança dos veículos modernos. Ao utilizar materiais como fibra de vidro, carbonatos, silicatos e pós inorgânicos em nanoescala, as montadoras podem obter componentes mais leves, resistentes e econômicos. À medida que a tecnologia automotiva continua a evoluir, o papel dos materiais avançados na inovação continuará sendo fundamental, garantindo que os veículos atendam às demandas de eficiência, sustentabilidade e desempenho.

Pó épico

Epic Powder, com mais de 20 anos de experiência na indústria de pós ultrafinos. Promovemos ativamente o desenvolvimento futuro de pós ultrafinos, com foco nos processos de britagem, moagem, classificação e modificação de pós ultrafinos. Entre em contato conosco para uma consulta gratuita e soluções personalizadas! Nossa equipe de especialistas se dedica a fornecer produtos e serviços de alta qualidade para maximizar o valor do seu processamento de pós. Epic Powder — Seu especialista confiável em processamento de pós!