Em 1989, a SONY descobriu que o coque de petróleo poderia substituir o lítio em baterias recarregáveis. Isso marcou o início das aplicações em larga escala de baterias de íons de lítio. A partir daí, começaram as pesquisas sobre materiais de ânodo. Nos 30 anos seguintes, surgiram três gerações de materiais de ânodo. Estes incluem carbono, titanato de lítio e materiais à base de silício. Este artigo classifica Materiais de ânodo de bateria de lítio por estrutura e apresenta brevemente suas características e desempenho. Também analisa o progresso em melhorias de materiais e direções de desenvolvimento. O foco está nos materiais de ânodo de alta densidade energética de próxima geração. As tendências futuras e o status atual desses materiais são destacados.

Materiais de carbono

Os materiais de carbono são os materiais de ânodo para baterias de lítio comerciais mais utilizados atualmente. Eles incluem principalmente grafite natural, grafite artificial, carbono duro, carbono macio e MCMB. Antes que os ânodos da próxima geração amadureçam, o carbono — especialmente o grafite — continuará sendo a escolha principal.

Grafite

O grafite é dividido em tipos naturais e artificiais, com base em suas matérias-primas e métodos de processamento. Devido ao baixo potencial de lítio, alta eficiência inicial, boa estabilidade cíclica e baixo custo, o grafite tornou-se o material de ânodo ideal para as aplicações atuais de baterias de íons de lítio.

Grafite natural: Normalmente utiliza grafite em flocos naturais como matéria-prima, processado em grafite esférico por meio de modificação.

Embora amplamente utilizada, a grafite natural apresenta diversas desvantagens: muitos defeitos superficiais e grande área superficial específica levam a baixa eficiência inicial. Com eletrólitos à base de PC, ocorre cointercalação severa de íons de lítio solvatados, causando expansão e esfoliação da camada. A forte anisotropia limita a inserção de lítio nos planos de borda, resultando em baixo desempenho de taxa e risco de revestimento de lítio.

Modificação de grafite natural:

Para tratar defeitos de superfície e baixa tolerância a eletrólitos do grafite natural, vários surfactantes são usados para modificação.

Para lidar com a forte anisotropia no grafite natural, a produção industrial frequentemente usa modelagem mecânica para esferoidização. Moinho a jato utiliza impacto de ar para causar colisões de partículas e aparar arestas vivas. Este método evita a dopagem de impurezas e oferece alta eficiência de esferoidização.

Entretanto, causa pulverização significativa de partículas, levando a baixo rendimento.

Grafite artificial: Tipicamente feito de coque denso de petróleo ou precursores de coque em agulha, evitando defeitos superficiais encontrados na grafite natural. No entanto, ainda apresenta baixo desempenho, comportamento em baixas temperaturas e revestimento de lítio devido à anisotropia cristalina. Ao contrário da grafite natural, a grafite artificial é modificada pela reestruturação da morfologia das partículas para reduzir o índice de orientação (IO). Comumente, coque em agulha de 8 a 10 μm é usado como precursor, com piche ou ligantes grafitizáveis semelhantes. Por meio do tratamento em forno rotativo, várias partículas são ligadas em partículas secundárias (D50: 14 a 18 μm) e, em seguida, grafitizadas, reduzindo efetivamente o valor do IO.

Carbono macio

Carbono macio, também conhecido como carbono grafitizável, refere-se a materiais de carbono amorfo que podem ser grafitizados acima de 2500 °C. Dependendo da temperatura de sinterização do precursor, o carbono macio pode formar três estruturas cristalinas: amorfa, turboestrática (desordenada) e estrutura de grafite — esta última sendo a grafite artificial típica. O carbono macio amorfo, com baixa cristalinidade e grande espaçamento entre camadas, apresenta boa compatibilidade eletrolítica. Como resultado, oferece excelente desempenho em baixas temperaturas e boa capacidade de taxa, atraindo ampla atenção.

O carbono macio possui alta capacidade irreversível durante a primeira carga e descarga, menor tensão de saída e ausência de platôs distintos de carga/descarga. Como resultado, geralmente não é usado independentemente como material de ânodo, mas sim como um revestimento ou componente.

Carbono duro

O carbono duro, também conhecido como carbono não grafitizável, é difícil de grafitizar mesmo em temperaturas acima de 2500 °C. É tipicamente produzido por tratamento térmico de precursores a 500–1200 °C. Os tipos comuns de carbono duro incluem carbono de resina, carbono de pirólise de polímero orgânico, negro de fumoe carbono de biomassa. A resina fenólica, quando pirolizada a 800 °C, forma carbono duro com capacidade de carga inicial de até 800 mAh/g e espaçamento entre camadas d002 superior a 0,37 nm (em comparação com 0,3354 nm para grafite). O maior espaçamento entre camadas facilita a inserção e a extração de íons de lítio, conferindo ao carbono duro um excelente desempenho de carga/descarga. Isso torna o carbono duro um novo foco de pesquisa para materiais de ânodo. No entanto, suas desvantagens incluem alta capacidade irreversível inicial, histerese de platô de tensão, baixa densidade de derivação e a tendência a gerar gás, que não podem ser ignoradas.

Material de titanato de lítio

Titanato de lítio (LTO): O titanato de lítio (LTO) é um óxido composto de lítio metálico e titânio, um metal de transição de baixo potencial. Pertence à série AB₂X₄ de soluções sólidas do tipo espinélio. O LTO tem uma capacidade específica teórica de 175 mAh/g, com uma capacidade específica real superior a 160 mAh/g. É um dos materiais de ânodo para baterias de lítio já comercializados.

Vantagem

Propriedade de deformação zero: O LTO possui um parâmetro de rede a = 0,836 nm. Durante a carga/descarga, a inserção/extração de lítio tem impacto mínimo em sua estrutura cristalina. Isso evita alterações estruturais decorrentes da expansão/contração de volume, conferindo-lhe excelente estabilidade eletroquímica e ciclo de vida.

Sem risco de revestimento de lítio: O LTO tem um alto potencial de inserção de lítio de 1,55 V. Nenhuma película SEI se forma durante a carga inicial, resultando em alta eficiência do primeiro ciclo, boa estabilidade térmica, baixa resistência de interface e excelente desempenho em baixas temperaturas — pode carregar a -40 °C.

Condutor iônico rápido 3D: O LTO tem uma estrutura de espinélio tridimensional, com caminhos de lítio muito maiores que o espaçamento entre camadas do grafite.

Sua condutividade iônica é uma ordem de magnitude maior que a do grafite, tornando-o ideal para altas taxas de carga/descarga.

Desvantagem

O LTO também apresenta desvantagens devido à sua baixa capacidade específica e ao platô de tensão, resultando em baixa densidade energética. Sua forma nanoestruturada é altamente higroscópica, causando grave geração de gás e ciclos de alta temperatura inadequados. O processo de fabricação do material é complexo e caro. Como resultado, os custos das células LTO são mais de três vezes maiores do que os de células LFP de energia equivalente (fosfato de ferro e lítio) células.

Aplicação de materiais

As vantagens e desvantagens do LTO são bastante pronunciadas, com características de desempenho bastante extremas. Portanto, sua aplicação é mais adequada em nichos específicos, onde seus pontos fortes podem ser plenamente explorados. Atualmente, as baterias LTO são utilizadas principalmente em ônibus urbanos BRT elétricos puros, ônibus híbridos elétricos e serviços de regulação de frequência da rede elétrica e redução de picos de consumo.

Material à base de sílica

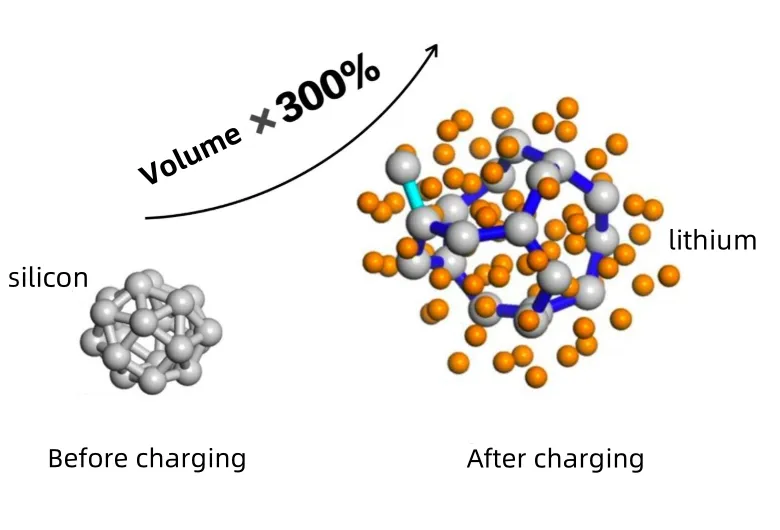

O silício é considerado um dos materiais de ânodo de bateria de lítio mais promissores, com uma capacidade específica teórica de até 4200 mAh/g — mais de 10 vezes a do grafite. Seu potencial de inserção de lítio é maior que o do carbono, reduzindo o risco de litização e melhorando a segurança. A pesquisa atual concentra-se em duas direções principais: compósitos de nano-silício-carbono e materiais de ânodo de óxido de silício (SiOx).

Desafios da aplicação:

- Grandes expansões e contrações de volume durante a litiação/delitiação causam pulverização de partículas e danos à estrutura do eletrodo, levando à falha no desempenho eletroquímico.

- A quebra e reforma contínuas do filme SEI devido a mudanças de volume consomem eletrólito e lítio reversível, acelerando a perda de capacidade e reduzindo drasticamente a eficiência de carga/descarga.

Para solucionar esses problemas, pesquisadores têm explorado ativamente novos métodos para melhorar o desempenho do ânodo de silício. A abordagem predominante é usar grafite como material base e adicionar 5%–10% em massa de nanossilício ou SiOx. Estes são então revestidos com carbono para suprimir variações de volume e aumentar a estabilidade do ciclo.

Conclusão

Este artigo resume as características estruturais e funcionais de vários materiais de ânodo para baterias de íons de lítio. Ele analisa o progresso recente da pesquisa sobre diferentes materiais de ânodo utilizados em baterias de íons de lítio. Com melhorias e modificações contínuas, os materiais à base de silício emergiram como os ânodos de próxima geração mais promissores. No entanto, sua inerente grande expansão volumétrica e baixo desempenho de ciclo dificultam a aplicação em larga escala.

Muitos métodos de modificação recentes enfrentam desafios como processos complexos e altos custos. Isso exige uma compreensão mais aprofundada dos princípios fundamentais e o desenvolvimento de métodos simples e eficientes para produzir materiais compósitos de nano-silício. O objetivo é criar baterias de íons de lítio com baixa expansão, alta eficiência inicial, alta capacidade de taxa de transferência e segurança — abrindo caminho para que ânodos de silício substituam o grafite e alcancem avanços em aplicações de veículos elétricos.

Pó épico

Pó épico, Mais de 20 anos de experiência de trabalho na indústria de pó ultrafino. Promover ativamente o desenvolvimento futuro de pó ultrafino, com foco no processo de britagem, moagem, classificação e modificação de pó ultrafino. Entre em contato conosco para uma consulta gratuita e soluções personalizadas! Nossa equipe de especialistas se dedica a fornecer produtos e serviços de alta qualidade para maximizar o valor do seu processamento de pó. Epic Powder — Seu especialista confiável em processamento de pó!