Encapsulamento Eletrônico

O pó de silício e o pó de vidro LTCC são matérias-primas comumente usadas na moderna indústria de embalagens eletrônicas. Com seu excelente desempenho em resistência à corrosão ácida e alcalina, resistência ao desgaste, alto isolamento, alta condutividade térmica, alta estabilidade térmica, baixo coeficiente de expansão e baixo coeficiente dielétrico, é amplamente utilizado na indústria de laminados revestidos de cobre. Com a melhoria das condições de tratamento de superfície, a sua compatibilidade com os sistemas de resina foi melhorada. Portanto, micropó de silício e pó de vidro LTCC são usados como cargas a serem aplicadas em laminados revestidos de cobre, o que não apenas reduz custos, mas também melhora certas propriedades dos laminados revestidos de cobre. Tal como coeficiente de expansão térmica, resistência à flexão, estabilidade dimensional, etc., é um enchimento funcional.

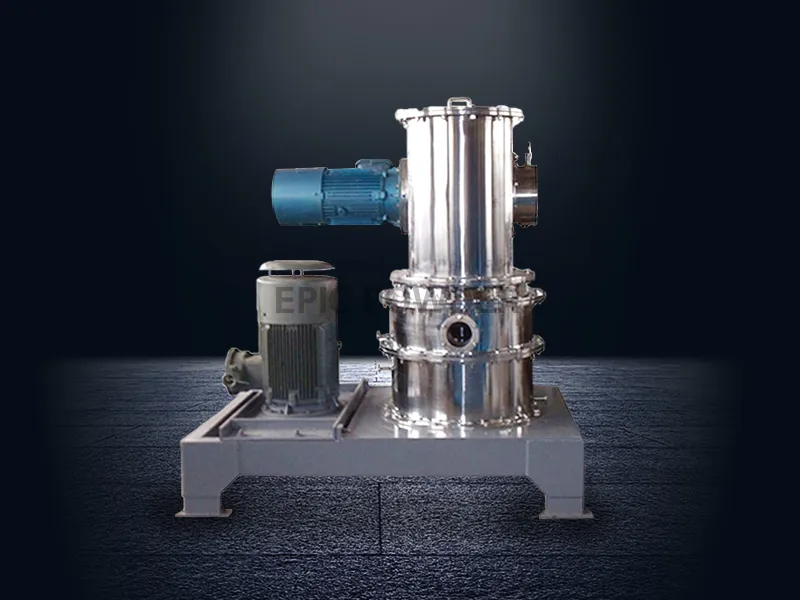

EPIC os ajudou a resolver o problema

Podemos fornecer processos e equipamentos que atendam aos seguintes indicadores de desempenho

Moinho de bolas com tecnologia de processamento de máquina classificadora de ar

Este processo é maduro e confiável e é amplamente utilizado na produção de pó de silício. Existem muitas linhas de produção no mundo.

Pó de silício de grau médio de malha 200~1250, geralmente usa o moinho de bolas com classificadores de ar. A capacidade de produção de linha única é de 2t/h a 20t/h. Este processo é maduro e confiável, e há muitas linhas de produção na China, incluindo Anhui Fengyang, Anqing, Henan, Heyuan, Qingyuan, Foshan, Jiangxi, Tangshan, Linyi e outras. Ela produz principalmente peças de malha 200-400. Com base neste produto, uma pequena quantidade de produtos de malha 600-1000 com requisitos menos rigorosos também são produzidos.

O desempenho do moinho de bolas é afetado por fatores como finura de alimentação, diâmetro efetivo, relação comprimento-diâmetro, velocidade de rotação do moinho de bolas, seleção e classificação do meio do moinho de bolas, quantidade de carga, comprimento efetivo do corpo de moagem, tamanho da quantidade de alimentação e outras condições. A saída do classificador é influenciada por fatores como concentração de pó, velocidade do classificador da turbina, volume e pressão de ar, eficiência de classificação, tamanho da partícula distribuição, finura do produto e outras condições.