Als het gaat om carbon zwart, denken de meeste mensen dat het gewoon een pigment is. Carbon black is een essentiële industriële grondstof. Het wordt veel gebruikt in het dagelijks leven. Dus hoe is carbon black nauw verbonden met ons leven? Welke rol speelt carbon black in de industrie? Wat is de rol van carbon black en wat is het belangrijkste gebruik ervan?

Vervolgens zal de redacteur tien belangrijke punten over koolstofzwart bespreken:

- Wat koolstofzwart is.

- De historische ontwikkeling ervan.

- De groei van de roetindustrie.

- Hoe koolstofzwart wordt gebruikt.

- De verschillende soorten roet.

- De structuur en functie ervan.

- Het productieproces.

- Kansen en uitdagingen in de sector.

- Ontwikkeling van de industrie.

- Hoe kiest u roet en de belangrijkste toepassingsgebieden ervan.

Hiermee krijgt u meer inzicht in koolstofzwart, een belangrijke industriële grondstof.

Wat is koolstofzwart?

Carbon black is een type amorfe koolstof. Het is een licht, los en heel fijn zwart poeder. Je kunt het vergelijken met potbodemas. Het ontstaat door onvolledige verbranding of afbraak van koolstofrijke materialen. Hieronder vallen steenkool, aardgas, zware olie en stookolie. Dit gebeurt wanneer er niet genoeg lucht is.

Carbon black bestaat voornamelijk uit koolstof. Het is het eerste ontwikkelde, toegepaste en momenteel geproduceerde nanomateriaal door mensen. De basis deeltjesgrootte is tussen 10-100nm. Het heeft uitstekende rubberversterking, kleuring, geleidbaarheid of antistatische en ultraviolet absorptiefuncties. Het staat vermeld als een van de 25 basischemische producten en fijne chemie producten in het internationale chemische veld. De carbon black-industrie speelt een sleutelrol in de banden- en verfindustrie. Het verbetert ook de kwaliteit van alledaagse producten.

Historische ontwikkeling van koolstofzwart

Carbon black is een van de eerste belangrijke petrochemische producten die mensen vandaag de dag kennen. In de oudheid werd carbon black "tái", "smoke roet" of "pine smoke" genoemd. De naam "tái" werd gebruikt tot het einde van de 19e eeuw. Sinds de opkomst van de carbon black-industrie in 1872 werd het geleidelijk vervangen door de term "carbon black".

Carbon black heeft een lange geschiedenis. Volgens gegevens is China een van de eerste landen ter wereld die carbon black produceerde. In de oudheid verbrandden mensen oliën van dieren en planten, samen met pijnboomtakken. Ze verzamelden de zwarte as die uit de rook kwam. Deze as werd vervolgens gebruikt om inkt en zwarte pigmenten te maken. De orakelbotinscripties van de Shang-dynastie dateren van drieduizend jaar geleden. Ze gebruikten "rookroet" voor inkt. Oude bamboestroken in mijn land werden ook met inkt geschreven.

De invloed van koolstofzwart op de Chinese geschiedenis

Tijdens de periode van de Drie Koninkrijken schreef Cao Zhi dat "inkt afkomstig is van de rook van groene pijnboom". Tijdens de Jin-dynastie was de ambachtelijke productie van pijnboomrook en roet vrij gebruikelijk geworden. Tijdens de Zuidelijke Tang-dynastie begon mijn land tungolie en andere dierlijke en plantaardige oliën te gebruiken. Als er niet genoeg lucht was, brandde de olie niet volledig. Hierdoor ontstond roet en verzamelde zich onder de keramische rookkom, waardoor er hoogwaardig roet ontstond. In Zhao Yanwei's "Yunlu Manchao" uit de Song-dynastie staat dat inktwerkers onlangs een waterbak gebruikten.

Ze hielden er water in en plaatsten kommen en schalen in het midden. Vervolgens brandden ze tungolie en bedekten het met een kom. Een speciaal persoon veegde de lucifer, mengde het met koeienlijm en kneedde het. De methode is erg snel en handig, en het wordt olierook genoemd.” Dit gaat over het proces van het verbranden van tungolie om inkt te maken. Het is te zien dat er in die tijd ambachtelijke werkplaatsen waren die gespecialiseerd waren in het verbranden van rook om inkt te maken. In die tijd was de productiviteit laag. Dit betekende dat de inktproductie niet efficiënt was, waardoor het erg duur was. Su Dongpo legde dit vast in zijn gedicht: “Lichte kolen plukken uit het raam van het boek, de resterende geur van de tent van de Boeddha vegen.” “Ik werk duizend nachten hard en krijg deze 2,5 cm jade.”

De opkomst van de koolstofzwartindustrie

In 1821 gebruikten mensen voor het eerst aardgas als grondstof om koolstofzwart te produceren in Noord-Amerika. Sindsdien is koolstofzwart niet langer zo eenvoudig als "roet".

In 1872 realiseerde de wereld zich de industriële productie van carbon black, en tegelijkertijd verscheen de term "carbon black". Olie- en gasvelden werden één voor één aangeboord. Deze constante aanvoer van grondstoffen veranderde de productie van carbon black. Het ging van handmatig werk naar grootschalige industrie.

In 1904 ontdekte het Britse bedrijf Mote dat koolstofzwart beter werkte dan zinkoxide als rubberversterkingsmiddel.

In 1912 gebruikte Goodyear Company uit de Verenigde Staten voor het eerst koolstofzwart als versterkingsmateriaal voor banden.

Begin 1900 waren banden meestal wit of rood. Ze gingen ongeveer 3.000 km mee. Toen veranderde koolstofzwart alles. Nu kunnen banden meer dan 60.000 km meegaan! Koolstofzwart versterkt banden, wat de massaproductie ervan enorm heeft doen toenemen.

Het specifieke proces kan als volgt kort worden beschreven:

1. In het begin van de carbon black-industrie diende aardgas als grondstof. De primaire productiemethode was het kanaalproces. De apparatuur was groot en de output was laag.

2. Ovenkoolstofzwart in de jaren 40, inclusief olieovenmethode en gasovenmethode. Deze productiemethode gebruikt minder apparatuur en verhoogt de output. De kwaliteit is echter niet zo hoog als kanaalkoolstofzwart.

3. Mijn land begon in de jaren 50 met het maken van kanaalkoolstofzwart in Fushun en Sichuan. In de jaren 60 begonnen we met het produceren van ovenkoolstofzwart. In 1985 haalde Tianjin Carbon Black Factory de 15.000-tons harde lijn Continental Carbon Black uit de Verenigde Staten. Dit gebeurde in de jaren 80 en 90. Later namen de Tianjin Carbon Black Factory, Fushun Chemical Factory en Carbon Black Research Institute de nieuwe productielijn over en verbeterden deze.

Toepassingen van koolstofzwart

Toepassing in de rubberindustrie

Meer dan 90% van alle geproduceerde carbon black gaat naar de rubberindustrie. Carbon black wordt voornamelijk gebruikt in verschillende soorten banden. Dit omvat auto-, tractor-, vliegtuig- en fietsbanden. Een gewone autoband heeft ongeveer 10 kilogram carbon black nodig. Het meeste carbon black dat in rubber wordt gebruikt, gaat naar de bandenproductie en vormt meer dan 75%. De rest is voor andere rubberartikelen zoals tapes, slangen en schoenen. In de rubberindustrie bedraagt het carbon black-verbruik ongeveer 40-50% van het totale rubbergebruik.

Waarom wordt koolstofzwart het meest gebruikt in rubber?

De reden waarom koolstofzwart in zo'n grote hoeveelheid in rubber wordt gebruikt, is omdat het een uitstekend zogenaamd "versterkend" vermogen heeft. Het "versterkende" vermogen van koolstofzwart werd voor het eerst gevonden in natuurlijk rubber in 1914. Koolstofzwart is nu bevestigd als belangrijker voor het versterken van synthetisch rubber. Het belangrijkste voordeel van koolstofzwart in banden is een betere slijtageprestatie voor het loopvlak. Een band met 30% koolstofzwart kan tussen de 48.000 en 64.000 kilometer meegaan. Daarentegen gaat een band met dezelfde hoeveelheid niet-versterkende vulstoffen slechts 4.800 kilometer mee. Versterkt koolstofzwart verbetert ook de fysieke en mechanische eigenschappen van rubberproducten. Dit omvat verbeteringen in treksterkte en scheursterkte.

Het toevoegen van koolstofzwart aan kristallijne rubbers zoals natuurlijk rubber of chloropreen kan de treksterkte van gevulkaniseerd rubber met 1 tot 1,7 keer verhogen. In niet-kristallijne rubbers, zoals styreen-butadieen of nitrilrubber, kan de sterkte met 4 tot 12 keer toenemen.

Selecteer in de rubberindustrie het type carbon black en de hoeveelheid ervan op basis van het beoogde gebruik van het product en de omstandigheden waaraan het zal worden blootgesteld. Voor bandenloopvlakken is slijtvastheid de hoogste prioriteit. U hebt carbon black met hoge versterking nodig. Opties zijn onder meer super slijtvast, medium-super slijtvast of zeer slijtvast ovenzwart. Ook moeten loopvlak- en karkasrubber carbon black gebruiken met een laag hystereseverlies en weinig warmteontwikkeling.

Toepassing in de inktindustrie

Carbon black is de belangrijkste grondstof voor zwarte drukinkt. De meeste moderne inkten gebruiken hoogwaardig pigmentcarbon black. Drukinkten gemaakt van hoogwaardig carbon black hebben een duidelijk handschrift en felle kleuren. Ze hebben een grote invloed op de afdrukkwaliteit van kranten en tijdschriften. Dit sluit op zijn beurt aan bij het culturele leven van mensen. Er zijn veel soorten moderne inkt met een breed scala aan toepassingen. Carbon black voor nieuwsinkt is goed voor ongeveer 70% van alle carbon black voor inkt. Nieuwsinkt bevat 11-13% carbon black. Voor elke ton gedrukte krant wordt ongeveer 16 kilogram aan nieuwsinkt verbruikt.

De basiseigenschappen van koolstofzwart, zoals deeltjesgrootte en oppervlak, hebben grote invloed op de prestaties en verwerking van inkt.

De inktindustrie heeft koolstofzwart nodig om aan een aantal belangrijke eisen te voldoen:

- Zwartheid

- Tint

- Vloeibaarheid

- Viscositeit

- Drogen

- Thixotropie

Verschillende inktsoorten stellen verschillende eisen aan carbonblack, afhankelijk van de toepassingsdoeleinden.

Toepassing in de coatingsindustrie

Coating is wat we gewoonlijk verf noemen. Carbon black onderscheidt zich door zijn stabiliteit tegen chemicaliën, licht en hitte. Dit maakt het beter dan andere zwarte anorganische pigmenten en organische zwarte kleurstoffen. Carbon black wordt gebruikt in coatings. Het heeft een lage reactiviteit, hoge zwartheid, goede weersbestendigheid en een sterk kleurvermogen. Hoogwaardig pigment carbon black is geweldig voor synthetische harsverf. Het dient als een toplaag voor auto's. U kunt het ook gebruiken als decoratieve verf voor fietsen, naaimachines en instrumenten. Geleidend carbon black kan dienen als primer voor wateroplosbare elektroforetische coating.

Toepassing in de kunststofindustrie

Carbon black wordt voornamelijk gebruikt als kleurstof in kunststoffen. Kunststoffen met carbon black zijn bestand tegen degeneratie door hitte. Ook verandert hun grootte minder. Het kan ook de stijfheid, hardheid, elektrische geleidbaarheid, thermische geleidbaarheid en corrosiebestendigheid vergroten. Nog belangrijker is dat het stralingsbescherming, UV-bescherming en antioxiderende effecten heeft. De hoeveelheid carbon black in kunststoffen is over het algemeen 1~2.75%.

Andere toepassingen

Carbon black kent vele toepassingen. Naast de belangrijkste toepassingen wordt het aangetroffen in droge batterijen en elektrische koolstofproducten. Het speelt ook een rol in elektrische en elektronische componenten. Je vindt het in harde legeringen, grafiet met een hoge zuiverheidsgraad en in druk- en verftechnieken. Daarnaast wordt carbon black gebruikt in elektrostatische fotografie, fotografische film en buskruit. Het is ook aanwezig in cement, leer, vet, gieten, landbouw en meer. In deze sectoren speelt carbon black, hoewel de hoeveelheid die wordt gebruikt klein is, vaak een grote rol.

Classificatie van koolstofzwart

Classificatie per productie

Wordt voornamelijk onderverdeeld in lampenzwart, gaszwart, ovenzwart en kanaalzwart.

Classificatie op basis van gebruik

Koolstofzwart wordt vaak geclassificeerd op basis van het gebruik ervan:

- Pigment koolstofzwart

- Rubber koolstofzwart

- Geleidende koolstofzwart

- Speciaal koolstofzwart

Carbon black voor pigment wordt wereldwijd geclassificeerd op basis van het kleurend vermogen. Er zijn drie typen: high-pigment carbon black, medium-pigment carbon black en low-pigment carbon black. Deze classificatie gebruikt drie Engelse letters. De eerste twee laten zien hoe goed carbon black kan kleuren. De laatste letter geeft aan hoe het is gemaakt.

Classificatie op functie

Het wordt hoofdzakelijk onderverdeeld in versterkend roet, kleurend roet, geleidend roet, enz.

Classificatie per model

Het is voornamelijk verdeeld in N220, N330, N550, N660, N990, N110, N115, N234, N326, N339, N375, N539, N550, N880, enz.

| Serienummer | Gemiddelde deeltjesgrootte (nm) | Verscheidenheid | Afkortingen |

| 1 | 1-10 | ||

| 2 | 11-19 | Super slijtvast | SAF |

| 3 | 20-25 | Medium super slijtvast | ISAF |

| 4 | 26-30 | Hoge slijtvastheid | HAF |

| 5 | 31-39 | Fijne deeltjes | FF |

| 6 | 40-48 | Snelle extrusie | VRAAG |

| 7 | 49-60 | Algemeen doel | GPF |

| 8 | 61-100 | Halfversterkt | SRF |

| 9 | 101-200 | Thermische scheurvorming door fijne deeltjes | FT |

| 10 | 201-500 | Thermische scheurvorming met middelgrote deeltjes | MT |

Internationale naamgevingsnormen voor koolstofzwart:

Vroeger werd koolstofzwart voor rubber geclassificeerd op deeltjesgrootte. Nu wordt het geclassificeerd op stikstofoppervlak. Ook de vulkanisatiesnelheid en de structuur van het koolstofzwartpigment zijn van belang bij de naamgeving. Het heeft 4 systemen. De eerste letter in het Engels geeft de vulkanisatiesnelheid van de rubbercompound aan. N betekent normale snelheid, terwijl S lage snelheid betekent. De volgende 3 zijn Arabische cijfers. Het eerste nummer geeft het bereik van het koolstofzwartstikstofoppervlak aan. Het gaat van 0 tot 9 niveaus. Het D24.41-comité van de American Society for Testing and Materials geeft het tweede en derde nummer. Deze nummers geven de structurele graden van koolstofzwart aan. Ze weerspiegelen de geschatte hoge en lage structuren, gebaseerd op een bepaalde mate van keuze. Relatief gezien geldt: hoe groter het nummer, hoe hoger de structuur.

Illustreren:

Carbon black N330 is een zeer slijtvast ovenzwart. N330 is het meest gebruikte zeer slijtvast ovenzwart. De slijtvastheid van dit product is iets lager dan de super slijtvaste serie carbon black. Het is echter beter dan kanaalcarbon black. Dit product wordt gebruikt voor bandenloopvlakken, koordrubber, zijwanden en verschillende industriële rubberproducten. Dit product is een carbon black dat rubber versterkt. Het verbetert de treksterkte, scheurweerstand, slijtvastheid en elasticiteit. Het rolverlies van personenautobanden met dit product is groter dan N351 in de N300-serie. Het is echter kleiner dan andere typen. Het heeft geweldige dispersie- en extrusie-eigenschappen in rubberverbindingen. Het werkt goed met zowel synthetische als natuurlijke rubbers.

De structuur en functie van koolstofzwart

De structuur van carbon black wordt uitgedrukt door de mate waarin carbon black deeltjes samenklonteren tot ketens of druiven. High-structure carbon black bestaat uit aggregaten. Deze aggregaten verschillen in grootte, vorm en het aantal deeltjes dat ze bevatten. De olie-absorptiewaarde wordt vaak gebruikt om de structuur aan te geven. Een hogere olie-absorptiewaarde betekent dat de carbon black een grotere structuur heeft. Deze structuur vormt gemakkelijk een ruimtelijk netwerkkanaal, waardoor deze stabieler wordt.

Vorming van koolstofzwart

Carbon black verwijst over het algemeen naar koolstofdeeltjes. Onvolledige verbranding van organisch materiaal veroorzaakt dit meestal. In dit proces veranderen waterstof en zuurstof in water. Koolstof verbrandt echter niet volledig. In plaats daarvan scheidt het zich van de moleculen en vormt carbon black.

Verschillende vormen

Carbon black bestaat uit koolstof, maar wordt meestal geclassificeerd als een anorganisch pigment. Carbon black is een zwart poeder dat wordt gemaakt door onvolledige verbranding of thermisch kraken van koolwaterstoffen in gasvorm. Verschillende productieprocessen leiden tot verschillende producten met unieke eigenschappen op basis van de gebruikte omstandigheden.

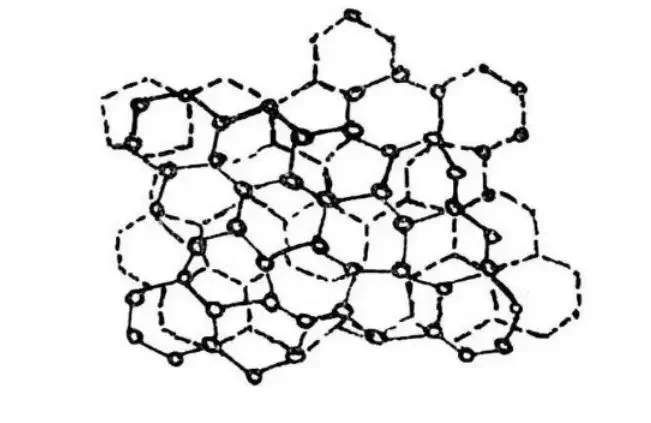

Microstructuur van koolstofzwart

Koolstofzwartdeeltjes hebben een microkristallijne structuur. In koolstofzwart is de rangschikking van koolstofatomen vergelijkbaar met die van grafiet, waarbij hexagonale vlakken worden gevormd. Meestal vormen 3 tot 5 van dergelijke vlakken een microkristal. De koolstofatomen in elke grafietlaag van koolstofzwartmicrokristallen zijn netjes gerangschikt. De rangschikking tussen de lagen is echter ongeordend. Deze microkristallen worden dus ook wel quasi-grafietkristallen genoemd.

Grootte van koolstofzwartdeeltjes

De deeltjesgrootte van pigmentkoolstofzwart kan zo laag zijn als 5 nm. Koolstofzwartdeeltjes bestaan meestal niet alleen. In plaats daarvan verbinden veel deeltjes zich via de koolstofkristallaag. Dit vormt een kettingachtige vorm. Verschillende productieprocessen kunnen koolstofzwartdeeltjes produceren met een breed scala aan deeltjesgroottes. Lampzwartproductie levert een ruw product op. Daarentegen creëert gaszwartproductie fijnere producten.

Opmerking: Het ovenzwartproductieproces kan koolstofzwart produceren van bijna alle deeltjesgroottebereiken. De deeltjesgroottes van hetzelfde type koolstofzwart variëren. Ze vertonen een bereik in deeltjesgrootteverdeling. Over het algemeen heeft het type met fijnere deeltjes een smallere deeltjesgrootteverdeling.

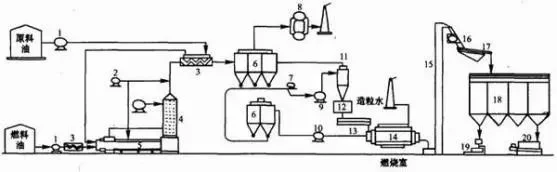

Productieproces van koolstofzwart

Het productieprincipe van carbon black verwijst over het algemeen naar koolstofelementdeeltjes. Onvolledige verbranding van organisch materiaal verandert waterstof en zuurstof in water. Koolstof verbrandt echter niet volledig en scheidt zich van moleculen, waardoor carbon black ontstaat. Carbon black is een zwart poeder. Het ontstaat wanneer koolwaterstoffen onvolledig verbranden of thermisch kraken.

Verschillende productiemethoden leiden tot verschillende producten met unieke eigenschappen. Dit gebeurt op basis van de specifieke procesomstandigheden die worden gebruikt.

Grondstoffen voor de productie van koolstofzwart

De belangrijkste grondstoffen voor de productie van koolstofzwart zijn:

- Steenkoolteer

- Ethyleen teer

- Antraceenolie

- Aardgas

- Hoogovengas

Andere gebruikte materialen zijn onder andere aardolieproducten, asfaltkoolteer en N-olie. Deze hebben allemaal een zeer hoog koolstofgehalte.

Veel voorkomende productieprocessen zijn:

- Ovenmethode

- Spuitmethode

- Lamprookmethode

- Slotmethode

- Rollermethode

- Gemengde gasmethode

- Thermische kraakmethode

- Acetyleenmethode

- Plasmamethode

Onvolledige verbrandingsmethoden zijn:

- Ovenmethode

- Spuitmethode

- Lamprookmethode

- Slotmethode

- Rollermethode

- Gemengde gasmethode

De thermische kraakmethoden omvatten:

- Thermische kraakmethode

- Acetyleenmethode

- Plasmamethode

Lamp Black Productieproces

De oudste manier om koolstofzwart te maken is de lampzwartmethode. Bij dit proces verbrandt de grondstof op een platte ijzeren plaat die tot 1,5 meter breed kan zijn. De afzuigkap verzamelt verbrandingsgas met koolstofzwart. Het stroomt vervolgens door een 1/4 bocht en de vuurpijp om het depositieapparaat te bereiken. Om de eigenschappen van koolstofzwart te controleren, moet u ervoor zorgen dat de grondstof grotendeels onvolledig wordt verbrand. Dit moet gebeuren in de buurt van de opening tussen de brandplaat en de afzuigkap.

In de volgende fase vindt verbranding plaats met thermische scheuring. Dit gebeurt wanneer er niet genoeg zuurstof is. Hierdoor worden grotere roetdeeltjes gevormd. Om deze redenen wordt een breed scala aan deeltjesgrootteverdelingen gevormd, voornamelijk gekenmerkt door grove deeltjes. Slechts een klein deel van de deeltjes die tussen de brandende plaat en de afzuigkap worden gevormd, kan interacteren met de zuurstof in de lucht. Deze roetdeeltjes hebben dus weinig oppervlakteoxiden. Hun pH-waarde is neutraal en ze bevatten zeer weinig vluchtig materiaal.

Productieproces van gaszwart

Gas black dankt zijn naam aan de manier waarop het wordt gemaakt. Eerst worden ruwe koolwaterstoffen verhit en verdampt. Vervolgens voert een zelfontbrandend gas de damp naar de brander, wat energie levert. Carbon black vormt zich in veel waaiervormige vlammen die door deze vleermuisvormige branders worden geproduceerd.

Elke vlam is klein en brandt in de lucht. Dus de manier waarop koolstofzwart wordt gevormd, verschilt van de manier waarop lampzwart wordt gemaakt. Lampzwart ontstaat door onvolledige verbranding. De koolstofzwartdeeltjes zijn erg fijn. Hun gemiddelde grootte varieert van 10 tot 30 nm, afhankelijk van het type. Voor gaszwart is de gemiddelde deeltjesgrootte 13 nm. Boven de brandende vlam bevindt zich een langzaam roterende, met water gevulde trommel, waarop koolstofzwart wordt afgezet en vervolgens wordt weggeschraapt door te schrapen. Als het nog heet is, raakt het nieuwe koolstofzwart de zuurstof in de lucht. Dit veroorzaakt gedeeltelijke oxidatie en creëert veel zure groepen. De overeenkomstige pH-waarde van gaszwart ligt in het zure bereik. En er kan ongeveer 6% aan vluchtige materie worden verkregen, wat het oppervlakte-oxidegehalte vertegenwoordigt.

Productieproces van kanaalzwart

Dit productieproces gebruikt aardgas als grondstof. Het proces van kanaalzwart is vergelijkbaar met het gasverbrandingsproces van het gaszwartproductieproces. Aardgas brandt met waaiervormige vlammen. Het resultaat lijkt veel op gaszwart. Het verschil is dat een vlakke, met water gekoelde, U-vormige trog wordt gebruikt als depositietrog van koolstofzwart. Vanwege ecologische en economische redenen is deze methode vele jaren geleden stopgezet. De productie van gaszwart is niet schadelijk voor het milieu. Dit op gas gebaseerde koolstofzwartproces wordt nog steeds gebruikt.

Ovenzwart productieproces

Gaszwart ontstaat in de open lucht. Ovenzwart daarentegen wordt gemaakt in een gesloten oven met beperkte zuurstof. Een grote vlam vervangt vele kleine. Het gebruikt olie als brandstof en voegt brandbaar gas toe om de oven op de juiste temperatuur te brengen. U kunt het gewenste pigmentzwart krijgen door het productieproces van ovenzwart aan te passen. Bijvoorbeeld, koolstofzwart kan veel gemiddelde deeltjesgroottes hebben. Het kan variëren van 80 nm tot 15 nm, en zelfs kleiner zoals gaszwartdeeltjes. Echter, voor dezelfde deeltjesgrootte zijn gaszwart en ovenzwart nog steeds verschillend, voornamelijk vanwege verschillende oppervlaktechemie. Ovenzwartproducten zijn ruwer, met een gemiddelde deeltjesgrootte van 40 nm.

U kunt een kleine hoeveelheid alkalische verbindingen of andere additieven toevoegen bij het gebruik van het ovenzwartproductieproces. Dit verandert het type en de aggregatie van aggregaten. Als resultaat kunt u ofwel koolstofzwart met een hoge structuur of koolstofzwart met een lage structuur krijgen.

Omdat ovenzwart wordt geproduceerd bij bijna subatmosferische druk en onvoldoende lucht. De meeste van hen missen zure oppervlakteoxiden, maar de alkalisch-reactieve pyronstructuur die hierboven is genoemd, wordt gevonden. De alkalische pH van ovenzwart is te wijten aan het toevoegen van aardalkali aan het koude water. Dit gebeurt tijdens sproeiblussing bij de productie van koolstofzwart. Alkalische zouten worden ook toegevoegd om de structuur te helpen verminderen. Bovendien is het vluchtige gehalte laag als het ovenzwart niet wordt onderworpen aan een post-oxidatiebehandeling.

Hoe kiest u koolstofzwart?

Kies verstandig carbon black. Denk na over uw doelen voordat u een keuze maakt: Wat wilt u bereiken met carbon black? Kleuren, kleuren, UV-bestendigheid of geleidbaarheid. De belangrijkste stap is om te praten met professionele carbon black-ingenieurs. Werk samen om het materiaalsysteem te evalueren. Kies vervolgens de beste carbon black-variant. Kies voor het kleuren carbon black dat erg zwart is en kleine deeltjes heeft. Zorg er ook voor dat het goed verspreid is. Als dat niet het geval is, voldoet het niet aan de oorspronkelijke vereisten. Kies voor kleurmatching carbon black met een lage zwartheid. Het moet een grote deeltjesgrootte hebben en gemakkelijk te verspreiden zijn. Gebruik carbon black voor UV-bestendigheid in kunststoffen en rubber. Kies er een met een gemiddelde deeltjesgrootte en een iets hogere structuur. Het biedt een goede UV-bescherming.

Basiseigenschappen van koolstofzwart

De eigenschappen van carbon black bepalen de specifieke toepassingen ervan in verschillende industriële sectoren. Hieronder volgen de belangrijkste prestatieparameters:

- ① Deeltjesgrootte (primaire deeltjesgrootte)

- Deeltjesgrootte is een belangrijke eigenschap van carbon black. Het heeft direct invloed op de prestaties.

- Kleinere deeltjes betekenen meer zwartheid en een groter oppervlak. Dit kan echter de dispergeerbaarheid verslechteren.

- Hoe groter de deeltjesgrootte: hoe lager de zwartheid, maar hoe gemakkelijker het te verspreiden is.

- ②Structuur (DBP-absorptiewaarde) De structuur van carbon black is afhankelijk van de aggregatiemethode tussen deeltjes. Hogere structuurwaarden betekenen doorgaans complexere deeltjesvormen:

- Hoogstructuurkoolstofzwart: verbetert de dispergeerbaarheid en geleidbaarheid, maar kan de zwartheid verminderen;

- Laagstructuurkoolstofzwart: vertoont een hogere zwartheid, maar een zwakkere dispergeerbaarheid.

- ③Oppervlakte (totaal specifiek oppervlak en extern specifiek oppervlak) Oppervlakte wordt gewoonlijk gekenmerkt door stikstofadsorptie specifiek oppervlak (NSA) en extern specifiek oppervlak (STSA):

- NSA (totaal specifiek oppervlak): geeft het totale oppervlak van koolstofzwart weer;

- STSA (extern specifiek oppervlak): meet alleen het oppervlak buiten het deeltje.

- Naarmate de porositeit toeneemt, wordt de kloof tussen NSA en STSA groter. Dit verhoogt ook de vraag naar dragers en de viscositeit.

- ④Oppervlaktechemie Er zijn verschillende functionele groepen (zoals oxiden en sulfiden) op het oppervlak van koolstofzwart, die kunnen:

- Verhoog de vochtabsorptiesnelheid van koolstofzwart;

- Verbeter de compatibiliteit van koolstofzwart met harsen, coatings, enz.

Aanbevolen apparatuur voor het breken van koolstofzwart

Breken en graderen is essentieel bij het maken van carbon black. Het helpt bij het creëren van ultrafijne, uniforme en functionele carbon black-deeltjes. Hieronder staan verschillende soorten aanbevolen apparatuur.

Mechanische ultrafijne slijp- en classificatiemachine (ACM-serie)

Kenmerken: EPIC Poeder machines'S MJW luchtclassificatiemolen series kunnen koolstofzwart malen tot D100 < 45μm. Het 325 mesh zeefresidu is < 0,001%. Het ondersteunt ook aangepaste fijnheid van 600 mesh tot 2000 mesh. Ondersteunt activeringsmodificatieproces om de affiniteit van koolstofzwart en polymeer te verbeteren.

Toepassing: Diep verwerken van gebarsten koolstofzwart tot hoogwaardige vulstoffen of geleidende materialen.

Luchtstroomclassificator (HTS-serie)

Kenmerken: EPIC Powder Machinery gebruikt volledig afgesloten negatieve druk. Deze methode maakt het mogelijk om te breken bij lage temperaturen, wat helpt om materiaalverontreiniging te voorkomen. De opbrengst bereikt tot 80% voor zwart poeder. Meertraps classificatoren werken in serie. Deze opstelling helpt om een gerichte deeltjesgrootteverdeling te creëren. Het is ideaal voor het produceren van koolstofzwart met een hoge zuiverheid.

Toepassing: Printertoner, batterij-elektrodematerialen en andere toepassingen met strenge fijnheidseisen.