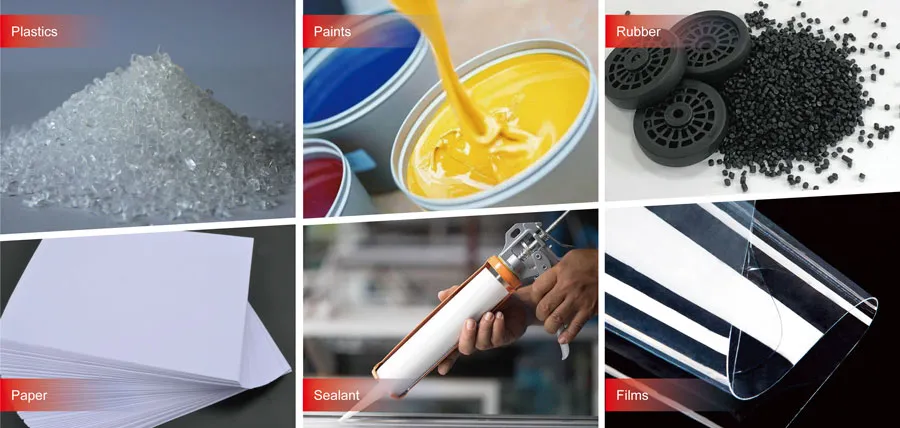

Calciumcarbonaat voor rubber en kunststoffen is een veelgebruikt additief dat de eigenschappen van deze materialen verbetert. Deze veelzijdige mineraal verhoogt de sterkte en duurzaamheid van rubber- en kunststofproducten. Het is een goedkope vulstof die de productiekosten verlaagt. Calciumcarbonaat kan deze materialen ook verbeteren. Het maakt ze gemakkelijker te vormen en te modelleren. Het gebruik ervan in auto-onderdelen en huishoudelijke artikelen toont zijn waarde in de productie. Calciumcarbonaat is van vitaal belang. Het verhoogt de prestaties en duurzaamheid van rubber- en kunststofproducten.

Geometrische kenmerken

Poedermaterialen worden meestal gebruikt als vulstoffen in de vorm van deeltjes. De deeltjes zijn niet erg regelmatig van vorm. Voor rubber- en kunststofpolymeren hebben de vormen van vulstofdeeltjes een grote invloed op de eigenschappen van het vulsysteem. Dit omvat de fysieke en mechanische eigenschappen. Daarom moet de deeltjesvorm van de poedermaterialen de hoogste prioriteit krijgen bij gebruik.

Voor schilferige deeltjes gebruiken we de diameter-dikteverhouding. Het is de verhouding van de vlakke grootte (verticaal of horizontaal) tot de dikte van de deeltjes. Voor vezelachtige deeltjes gebruiken we vaak de aspectverhouding. Het is de verhouding van de lengte tot de diameter van de deeltjes. Calciumcarbonaatdeeltjes zijn meestal tetraëdrisch, hexagonaal of polygonaal. Sommige zijn onregelmatige vierkanten. De vormen hebben grote invloed op de vloeibaarheid en eigenschappen van rubber- en kunststofproducten.

Deeltjesgroottes

Een belangrijke stap in de vul- en modificatietechnologie is het verspreiden van de poederdeeltjes. Ze moeten gelijkmatig worden gemengd in de rubber- en plastic polymeermatrix, als eilanden in een zee. Dit wordt een eilandstructuur genoemd. Kleinere deeltjes verbeteren de eigenschappen van een vulsysteem als ze gelijkmatig kunnen worden verspreid. Maar kleinere deeltjes verhogen de verwerkingskosten en maken een uniforme verspreiding moeilijker. Het is erg belangrijk om de grootte en distributie van poederdeeltjes te kennen. Selecteer ze op basis van de werkelijke behoeften. Er zijn nu veel manieren om de grootte en distributie van poederdeeltjes te beschrijven. De rubber- en plastic polymeerindustrieën gebruiken de mesh-nummermethode.

Er is geen uniforme naamgevingsmethode of -regulering voor hen. Dat wil zeggen dat de deeltjesgroottes het mesh-nummer zijn van de zeef die de deeltjes kan passeren. Het mesh-nummer van deze methode verwijst naar de grootste 3D-grootte van gespecificeerde poederdeeltjes. Rubber- en kunststofproducten hebben calciumpoeder nodig met een smalle deeltjesgrootte bereik. Classificeer de minimale en maximale deeltjesgroottes. Verzamel vervolgens producten binnen een specifiek bereik. Dit zorgt voor de dispersie, transparantie, mechanische eigenschappen en olie-absorptiesnelheid van de producten.

Specifiek oppervlak

Verschillende vulstofdeeltjes hebben verschillende oppervlakteruwheid. Voor deeltjes met een gelijk volume zijn hun oppervlakten afhankelijk van hun vorm en ruwheid. De bol heeft het kleinste oppervlak. Het specifieke oppervlak is het oppervlak van vulstoffen per eenheidsmassa. Het heeft betrekking op de affiniteit tussen de vulstof en de hars. Het hangt ook af van de kosten en moeilijkheidsgraad van de vulstofbehandeling.

Oppervlaktevrije energie

De oppervlaktevrije energie van vulstofdeeltjes beïnvloedt hun dispersie in de matrixhars. Met een constant oppervlak maakt een hogere oppervlaktevrije energie agglomeratie gemakkelijker en dispersie moeilijker. Bij het behandelen van het vulstofoppervlak is het verminderen van de oppervlaktevrije energie een van de belangrijkste doelen.

Dikte van calciumcarbonaat voor rubber en kunststoffen

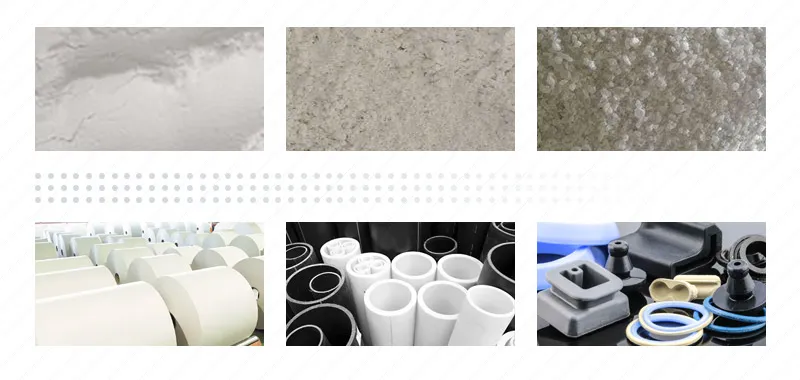

De dichtheid van de vulstof is gerelateerd aan de stapeltoestand van de vulstofdeeltjes. De deeltjes van licht calciumcarbonaat zijn spindelvormig. De deeltjes van zwaar calciumcarbonaat zijn gebroken steenvormig. Wanneer ze worden gestapeld, zijn er openingen tussen de deeltjes. Het volume van de eerste is aanzienlijk groter dan dat van de laatste. Licht calciumcarbonaat is dus minder dicht dan zwaar calciumcarbonaat. Maar dat betekent niet dat licht calciumcarbonaat licht is en zwaar calciumcarbonaat zwaar. Hun enkelvoudige deeltjesdichtheden verschillen slechts een klein beetje. De eerste is 2,4-2,7 g/cm³ en de laatste is 2,7-2,9 g/cm³. Bij rubber- en kunststofpolymeervulling is de vulstofdichtheid van belang. Het beïnvloedt de algehele dichtheid van het vulsysteem. Ook de vormen van de vulstoffen in de polymeermatrix doen ertoe. Zijn ze geagglomereerd? Zijn er openingen tussen de vulstoffen en de polymeermoleculen?

Olie-absorptiewaarde

De olie-absorptiewaarde is de hoeveelheid dioctylester (DOP) die een eenheidsmassa vulstof kan absorberen. In rubber- en kunststofpolymeerproducten met een weekmaker zal een hoge olie-absorptiewaarde van de vulstof het gebruik van weekmaker verhogen. De olie-absorptiewaarde van de vulstof is gerelateerd aan de deeltjesgrootte, verdeling en oppervlaktestructuur. Licht calciumcarbonaat heeft een olie-absorptiewaarde die meerdere malen hoger is dan die van zwaar calciumcarbonaat. Om hetzelfde weekmakende effect in hars te bereiken, gebruikt u zwaar calciumcarbonaat. Het kan de benodigde hoeveelheid weekmaker verminderen. Zwaar calciumcarbonaat vereist normaal gesproken een olie-absorptie van minder dan 65 ml/100 g.

Hardheid van calciumcarbonaat voor rubber en kunststoffen

De hardheid van de vulstofdeeltjes heeft een dubbele aard. Vulstoffen met een hoge hardheid kunnen de slijtvastheid van rubber en kunststof verbeteren. Maar ze kunnen ook ernstige slijtage veroorzaken aan de verwerkingsapparatuur en mallen. Dit komt door de toevoeging van vulstoffen met een hoge hardheid. Als de slijtage ernstig is en een groot economisch verlies veroorzaakt, zal het gebruik van vulstoffen worden beïnvloed. De hardheid van Mohs is een relatieve vergelijking van het vermogen om te krassen tussen materialen. De hardheid van Mohs van menselijke vingernagels is 2, wat talk kan krassen, maar het is machteloos op calciet.

Natuurlijk zullen vulstoffen met verschillende hardheden verschillende slijtage veroorzaken aan verwerkingsapparatuur. Voor een gegeven hardheid van de vulstof, slijten grotere deeltjes het metalen oppervlak van de verwerkingsapparatuur meer. Na een bepaalde grootte stabiliseert het.

Ook heeft de slijtage-intensiteit betrekking op het hardheidsverschil tussen de twee slijpmaterialen. Over het algemeen wordt aangenomen dat wanneer de metaalsterkte 1,25 keer hoger is dan de hardheid van het schuurmiddel, er sprake is van lage slijtage. Wanneer de metaalsterkte 0,8-1,25 keer de hardheid van het schuurmiddel is, is er sprake van gemiddelde slijtage. Wanneer de metaalsterkte 0,8 keer lager is dan de hardheid van het schuurmiddel, is er sprake van hoge slijtage. Bijvoorbeeld, 38CrMoAl-gelegeerd staal is het metaal dat wordt gebruikt voor de cilinder en schroef van rubber- en kunststofpolymeerextruders. Na nitreren is de Vickers-hardheid 800-900. Zwaar calcium is ongeveer 140. Het gebruik van een extruder op rubber en kunststof met calciumcarbonaat veroorzaakt enige slijtage.

Maar het is niet erg opvallend, tenminste niet te verdragen. De Vickers-hardheid van vliegasglasparels en kwartszand ligt echter boven de 1000. Rubber- en kunststofpolymeren zouden ernstige slijtage veroorzaken aan genitreerd staal. Na het verwerken van tientallen tonnen materiaal zou de nitridelaag van de schroef verdwenen zijn. Deze is ongeveer 0,4 mm dik. Nitreren kan de Vickers-hardheid van 45-staal verhogen tot ongeveer 2000. Een schroef, gevuld met dezelfde glasparels of kwartszand, lijdt slechts lichte slijtage. Het is gelijk aan de slijtage van zwaar calciumcarbonaat op genitreerd staal.

Witheid van calciumcarbonaat voor rubber en kunststoffen

De witheid van de filler is van vitaal belang. Het beïnvloedt de kleur en het uiterlijk van de gevulde rubber- en plasticproducten. Over het algemeen betekent een hogere witheid minder impact op de kleur van de gevulde rubber en plastic. Het beïnvloedt alleen de helderheid van de kleur. Er is nu geen volledig transparante filler meer. Dus de gevulde rubber- en plasticpolymeer zijn vaak ondoorzichtig. Als de filler niet wit is of andere kleuren heeft, kunnen alleen zwarte of donkere rubber- en plasticpolymeerproducten worden gemaakt.

Brekingsindex

Rubber- en kunststofpolymeren hebben zeer verschillende lichtbrekingsindices. De brekingsindex van algemeen rubber- en kunststofpolymeer ligt rond de 1,50 – 1,60. Als de poedervulstof een vergelijkbare brekingsindex heeft als de rubber- of kunststofmatrix, zal het een lage lichtafscherming veroorzaken wanneer het aan het basisrubber en kunststof wordt toegevoegd. Als dat niet het geval is, hebben gevuld rubber en kunststofpolymeer een sterk lichtafschermend effect. Voor de meeste mineralen hebben ze meer dan één brekingsindex.

Bijvoorbeeld, zout is een typisch kubisch kristal. Glas is een typische isotrope, niet-kristallijne, amorfe substantie. Kristallen zoals calciet en kwarts hebben twee gelijke kleine assen. Ze staan loodrecht op de derde (grote) as. Wanneer licht zich langs de lange as voortplant, verandert de voortplantingssnelheid niet. Wanneer licht echter in andere richtingen reist, splitst het zich in twee bundels. Ze hebben verschillende snelheden, dus er zijn twee brekingsindices. De twee brekingsindices van calciet zijn 1,658 en 1,486, en de twee brekingsindices van kwarts zijn 1,553 en 1,554.

Absorptie en reflectie van licht

Ultraviolet licht kan polymeer macromoleculen afbreken. Het golflengtebereik van ultraviolet licht is 0,01~0,4μm. Carbon zwart en grafiet kan licht in dit golflengtebereik absorberen. Dus als vulmiddelen kunnen ze het gevulde polymeer beschermen tegen UV-degradatie. Sommige stoffen kunnen ultraviolet licht absorberen. Ze kunnen ook UV-licht met een kortere golflengte omzetten in zichtbaar licht met een langere golflengte door het opnieuw uit te zenden. Als vulmiddel kan het UV-stralen blokkeren en zichtbaar licht versterken. Infraroodstralen zijn lichtgolven met een golflengte van 0,7 μm of meer. Sommige vulmiddelen kunnen lichtgolven in dit golflengtebereik absorberen of reflecteren. Vulmaterialen in kasfolies, zoals mica en kaolien, kunnen de infraroodtransmissie verminderen. Deze vulmiddelen bevatten talkpoeder. Dit zal de thermische isolatie van de folies aanzienlijk verbeteren.

Elektrische eigenschappen

Metalen zijn uitstekende elektrische geleiders. Dus het gebruik van metaalpoeder als vulmiddel kan de elektrische eigenschappen van gevuld rubber en plastic beïnvloeden. Als de vulhoeveelheid klein is en de hars elk metaaldeeltje omhult, zullen de elektrische eigenschappen niet plotseling veranderen. Het gevulde rubber en plastic zullen alleen veranderen wanneer het vulmiddel in contact komt met zijn metaaldeeltjes. Dit zal de volumeweerstand aanzienlijk verminderen. Minerale vulmiddelen zijn allemaal elektrische isolatoren.

Ze mogen de elektrische eigenschappen van rubber en kunststof polymeren niet beïnvloeden. De omgeving zal ervoor zorgen dat een laag watermoleculen condenseert op de vulstofdeeltjes. De oppervlakte-eigenschappen van de vulstof beïnvloeden de binding van de watermoleculen ermee. De vorm en sterkte van de binding variëren met de oppervlakte-eigenschappen. Dus de elektrische eigenschappen van de vulstoffen in de hars kunnen verschillen van die van de vulstoffen alleen. Ook kunnen vulstoffen statische elektriciteit opbouwen tijdens het breken en malen. Dit komt door het verbreken van valentiebindingen. Geadsorbeerde aggregaten vormen zich, vooral bij de productie van ultrafijne vulstoffen.

Vocht van calciumcarbonaat voor rubber en kunststoffen

Calciumcarbonaat absorbeert niet gemakkelijk water. Het heeft geen structureel of kristalwater. In het gebruikelijke ertswerk zijn de poederdeeltjes echter erg klein. Ze absorberen gemakkelijk vocht. Rubber en kunststofpolymeer hebben een zeer lage vochtbehoefte. De norm is 0,5% of minder. In de praktijk moet het vochtgehalte ≤ 0,3% zijn. Hoe lager het watergehalte, hoe minder het rubber- en kunststofpolymeerproducten beïnvloedt.

Kenmerken van verschillende calciumcarbonaat maalmolens

Productielijn voor kogelmolen en classificatie voor de productie van calciumcarbonaatpoeder

Kogelmolens worden vaak gecombineerd met classificatoren om een volledige productielijn te vormen. Het produceert voornamelijk D97, 5 tot 45 μm gemalen calciumcarbonaatpoeder en ultrafijn poeder. Verschillende modellen van kogel molen gastheer, is de output ook anders. Over het algemeen ligt de jaarlijkse output van de kogelmolen tussen de 10.000 ton en 200.000 ton.

De geavanceerde technologie en hoogwaardige producten hebben lof gekregen van mid- en high-end gebruikers. De stabiele werking draagt bij aan de reputatie.

Micropoederwalsmolen voor het produceren van calciumcarbonaatpoeder

Zoals de naam al doet vermoeden, is het micropoeder wals molen verbrijzelt materialen. Dit doet het door te rollen en te malen met zijn meerlaagse ringrollen. Het wordt voornamelijk gebruikt om ultrafijn poeder van 8-45μm te produceren.

Onze gangbare micropoederwalsmolenmodellen hebben 21 rollen, 28 rollen en 34 rollen. Hoe groter het aantal maalrollen, hoe groter de output.