Jet-frezen is een zeer effectieve techniek voor deeltjesgrootte reductie die verschillende duidelijke voordelen biedt in vergelijking met traditionele freesmethoden. Het is beter dan traditionele methoden zoals kogel molen, lucht classificator molens, of hamermolens.

Hoe straalfrezen werkt

De straal molen is een geavanceerd apparaat voor het verkleinen van deeltjesgroottes. Het heeft een uniek werkingsprincipe en structuur. Het werkingsprincipe is gebaseerd op de energieomzetting van hogesnelheidsluchtstroom. Het hogedrukgas, meestal samengeperste lucht of inert gas, wordt met supersonische snelheid door het mondstuk geslingerd. Dit vormt een hogesnelheidsluchtstroombundel. Het materiaal wordt in de luchtstroom gevoerd. De hogesnelheidsluchtstroom veroorzaakt botsingen en wrijving. Het drijft de materiaaldeeltjes en kleine deeltjes op de voeringwand aan om te botsen. Deze frequente botsing en wrijving zorgt ervoor dat de oppervlakte-energie van het materiaal stijgt. Als de energie de interne bindingskracht van het materiaal overschrijdt, worden de deeltjes verpletterd. Dit zal hun grootte verkleinen.

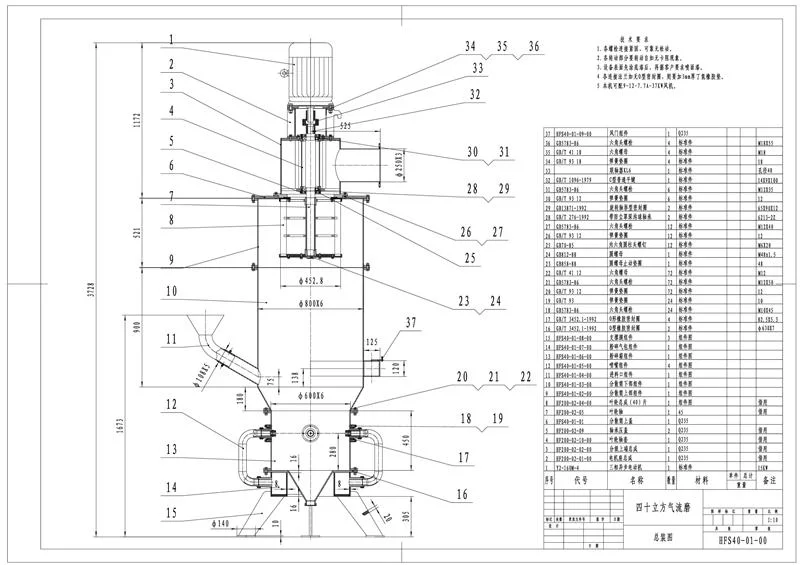

De straalmolen heeft een eenvoudige structuur. Het heeft vijf belangrijke onderdelen: de luchtinlaat, het mondstuk, de breekkamer, de classificator en het opvangsysteem.

De mondstuk is de kerncomponent voor het genereren van hogesnelheidsluchtstroom. Het ontwerp beïnvloedt de snelheid en energie van de luchtstroom. Dit beïnvloedt op zijn beurt het verpletterende effect van het materiaal.

De breekkamer is de belangrijkste plek voor het breken van materiaal. De interne structuur is geoptimaliseerd. Het zorgt ervoor dat het materiaal volledig kan interacteren met de luchtstroom en andere deeltjes erin. Dit verbetert de breekefficiëntie.

De classificator speelt een screeningrol. Het kan gekwalificeerde fijne deeltjes uitfilteren op basis van hun grootte. Deze deeltjes komen in het verzamelsysteem terecht. Het systeem retourneert alle deeltjes die te groot zijn naar de breekkamer voor verdere verbrijzeling. Dit zorgt voor een uniforme en stabiele productdeeltjesgrootte. Sommige high-end luchtstraalmolens gebruiken bijvoorbeeld geavanceerde turbineclassificatoren. Ze kunnen de deeltjesgrootteverdeling van het product regelen. Dit voldoet aan de strenge industriële vereisten voor de deeltjesgrootte van het materiaal. Dit unieke ontwerp geeft de luchtstraalmolen veel voordelen bij het verkleinen van de deeltjesgrootte. Het ondersteunt de productie en verwerking van veel industrieën.

Voordelen van Jet Milling ten opzichte van andere methoden voor het verkleinen van de deeltjesgrootte

Jet milling blinkt uit in nauwkeurige deeltjesgroottecontrole. Het is efficiënt, genereert weinig warmte en heeft een laag besmettingsrisico. Het kan verschillende materialen verwerken en behoudt de productintegriteit. Deze voordelen maken het een topkeuze in industrieën waar deeltjesgrootte de sleutel is tot prestaties. Dit zijn de belangrijkste voordelen van het gebruik van jet milling:

Nauwkeurige controle van de deeltjesgrootte

Jet milling biedt uitstekende controle over de verdeling van de deeltjesgrootte. Fabrikanten kunnen de gasdruk, de toevoersnelheid en de classificatorsnelheid aanpassen. Dit kan een smal en consistent deeltjesgroottebereik bereiken. In industrieën zoals farmaceutica is uniformiteit van vitaal belang voor de doeltreffendheid van het product.

Hoge efficiëntie

Deze methode staat bekend om zijn hoge efficiëntie bij het verkleinen van de deeltjesgrootte. De intense turbulentie en botsingen met hoge snelheid in de maalkamer zorgen ervoor dat materialen snel uiteenvallen. Ze bereiken vaak de gewenste deeltjesgrootte in één enkele doorgang. Dit vermindert de noodzaak voor meerdere maalstappen, wat de productiviteit verhoogt.

Minimale warmteontwikkeling

In tegenstelling tot mechanisch frezen, dat warmte genereert door wrijving, creëert jet milling weinig warmte. Dit is handig voor het verwerken van warmtegevoelige materialen. Hieronder vallen sommige farmaceutische producten en voedselingrediënten. Ze kunnen afbreken of reageren bij hoge temperaturen.

Verminderd besmettingsrisico

Jetmolens zijn gesloten-lussystemen. Ze verminderen het risico op contaminatie tijdens de verwerking aanzienlijk. Er raken geen mechanische onderdelen het materiaal aan. Er is dus geen slijtagegerelateerd contaminatierisico door maalmedia in traditionele molens.

Veelzijdigheid

Jet milling is veelzijdig. Het kan veel materialen aan, zowel bros als ductiel. Het is geschikt voor veel toepassingen in de farmaceutische, chemische en voedselverwerkingsindustrie. Het is dus een flexibele keuze voor verschillende productiebehoeften.

Behoud van materiële integriteit

Het proces behoudt de integriteit en stabiliteit van de materialen die worden verwerkt. Jet milling gebruikt lage temperaturen en minimale mechanische impact. Dit vermindert het risico op het afbreken of veranderen van gevoelige verbindingen.

Minder slijtage van apparatuur en langere levensduur

De maalmedia en apparatuur komen tijdens het malen rechtstreeks in contact met het materiaal. Langdurige wrijving en impact zorgen voor slijtage van de apparatuur. Het vereist frequente vervanging van componenten, wat de onderhoudskosten en de uitvaltijd verhoogt. Het unieke ontwerp van de straalmolen vermindert slijtage aan de interne onderdelen tijdens het breken. Het materiaal interageert voornamelijk met elkaar door de hogesnelheidsluchtstroom. Het heeft weinig direct contact met de apparatuur. De maalkamerwand van de luchtstroommolen is bijvoorbeeld meestal slijtvast. Een speciale oppervlaktebehandeling vermindert de slijtage aan de wand verder. In de daadwerkelijke productie gebruiken sommige bedrijven luchtstroommolens voor het breken van erts. Na langdurig gebruik, het sorteerwiel en mondstuk zijn meer versleten dan de voering, stalen kogel en andere onderdelen van de traditionele kogelmolen. De onderhoudscyclus van de apparatuur wordt aanzienlijk verlengd. Dit verlaagt de onderhoudskosten en vervangingsfrequentie. De productie-efficiëntie wordt verbeterd, wat het bedrijf tijd en geld bespaart. Het zorgt voor een stabiele, continue productie.

Gesloten en milieuvriendelijk, aangepast aan de moderne productiebehoeften

Veel traditionele breekmethoden genereren veel stof. Dit vervuilt het milieu, schaadt de gezondheid van de operator en kan materiaalverspilling veroorzaken. Bovendien zal sommige apparatuur erg luidruchtig zijn tijdens de werking. Dit zal de omliggende werkomgeving beïnvloeden. De luchtstraalmolen heeft een gesloten systeemontwerp. Het materiaal bevindt zich in een gesloten omgeving tijdens het gehele breekproces. Dit vermindert effectief stoflekkage. Ook heeft de luchtstraalmolen een stabiel werkprincipe. Het genereert dus weinig geluid. Sommige bedrijven gebruiken luchtstraalmolens vanwege hun milieuvriendelijkheid. Ze bevinden zich in de buurt van steden met strenge milieuwetten. De farmaceutische en voedingsmiddelenindustrie vereisen bijvoorbeeld zeer schone, hygiënische productieomgevingen. De luchtstraalmolen is gesloten en milieuvriendelijk. Het voldoet aan strenge industrienormen. Het zorgt voor vervuilingsvrije verwerking, waardoor de productkwaliteit en veiligheid worden verbeterd. Het past bij de moderne trend voor groene productie. Het helpt bedrijven concurrerend te blijven en zich duurzaam te ontwikkelen. Dit is van vitaal belang in een markt waar milieuregels streng zijn.

Deeltjesgrootte reductiemethoden zijn van vitaal belang in veel industrieën. Ze helpen de gewenste deeltjesgrootte te bereiken voor verschillende toepassingen. Deze methoden omvatten mechanische processen zoals malen, slijpen en breken. Ze breken grotere deeltjes af tot fijnere. Ook zijn er chemisch methoden. Ze gebruiken oplosmiddelen of reagentia om de grootte op moleculair niveau te verkleinen. De methode voor het verkleinen van de deeltjesgrootte hangt af van verschillende factoren. Deze omvatten de materiaaleigenschappen, de gewenste deeltjesgrootte en het beoogde gebruik van het product.