Calciumcarbonaat is een waterminnende anorganische verbinding. Het heeft veel hydroxylstructuren op het oppervlak. Het heeft weinig affiniteit met organische polymeren. Het vormt gemakkelijk aggregaten, maar verspreidt zich ongelijkmatig daarin. Dit creëert defecten op de grensvlakken tussen composietmaterialen. Directe toepassing heeft slechte resultaten. Deze gebreken worden duidelijker naarmate de vulhoeveelheid toeneemt. Overmatig vullen kan het product zelfs onbruikbaar maken. Om het versterkende effect van calciumcarbonaat te verbeteren, moeten we het poeder aanpassen. We moeten ook de dispersie ervan in composieten verbeteren. Dit zal de fysieke eigenschappen van met calciumcarbonaat gevulde composieten verbeteren. We moeten verschillende methoden gebruiken om de toepassingen van het materiaal te verbreden. Dit zal het een functioneel, versterkend en vullend materiaal maken.

Er zijn twee belangrijke manieren om calciumcarbonaat te modificeren. Eén is om de deeltjesgrootte. Dit maakt de deeltjes fijn of ultrafijn. Het verbetert hun dispergeerbaarheid in hars. Deze verandering maakt kunststoffen, rubber en andere producten sterker. Dit gebeurt door deeltjes ze te laten versterken. De deeltjes zijn klein en hebben een groot specifiek oppervlak.

De andere manier is om het oppervlak van het poeder te verbeteren. Hierdoor verandert het van hydrofiel naar lipofiel. Dit verhoogt de compatibiliteit van het poeder met organische harsen. Dit verbetert ook de verwerking en fysieke en mechanische eigenschappen van het product.

Deze methode maakt voornamelijk gebruik van oppervlaktemodificatoren om het oppervlak van calciumcarbonaat te activeren. Hieronder worden verschillende belangrijke oppervlaktemodificatoren voor calciumcarbonaat geïntroduceerd.

Anorganische modificator

Anorganische elektrolytdispergeermiddelen hechten aan het oppervlak van nano-calciumcarbonaat. Ze kunnen twee dingen doen. Ten eerste creëren ze een sterke elektrostatische afstoting door het oppervlaktepotentieel te vergroten. Ten tweede veroorzaken ze een sterk ruimtelijk afstotingseffect.

Tegelijkertijd kan het het oppervlak van nano-calciumcarbonaat ook beter bevochtigbaar maken voor water. Dit voorkomt dat het in water gaat klonteren.

Anorganische stoffen worden vaak gebruikt. Ze omvatten voornamelijk gecondenseerd fosforzuur, aluminaat en anorganische zouten. Ze hebben ook zuur-, alkali-, aluin- en anorganische ionen. Nanocalciumcarbonaat heeft een slechte zuurbestendigheid. Dit beperkt het toepassingsgebied. Fosforzuur kan het oppervlak ervan modificeren. Dit vormt een compleet en dicht bekleding. De coating maakt gebruik van het hydrofobe effect. Het gebruikt ook een sterische belemmering om te voorkomen dat het de interne waterstofionen raakt. Dit kan de verspreiding en activering van calciumcarbonaat verbeteren. Dit zal ook de zuurbestendigheid verbeteren en de toepassingen ervan verbreden.

De pH van het product ligt tussen 5,0 en 8,0. Dit is 1,0~5,0 lager dan vóór de behandeling. Het product is moeilijk oplosbaar in zwakke zuren zoals azijnzuur. Het heeft een goede zuurbestendigheid. Dit product kan in industrieën worden gebruikt. Deze omvatten kunststoffen, rubber, coatings, papierproductie, voedsel en tandpasta.

Vetzuren en hun zoutmodificatoren

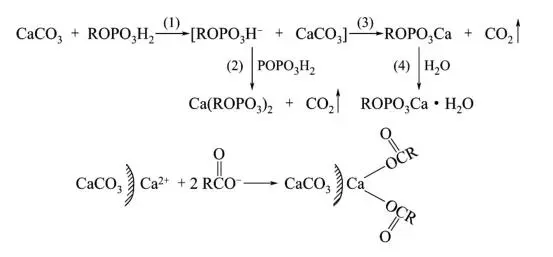

Vetzuur- of stearaatmodificatoren zijn traditionele calciumcarbonaatvullers. Ze zijn goedkoop en hebben goede modificatie-effecten op calciumcarbonaatvulstoffen. Dit type modificator is hoofdzakelijk alifatisch, aromatisch of aralkyl. Het bevat hydroxyl-, amino- of thiolgroepen. Het ene uiteinde van dit vetzuurmolecuul is een alkylgroep met lange keten. Het is goed te combineren met polymeren. Het andere uiteinde van RCOO kan zich binden met calciumionen op het oppervlak van calciumcarbonaat. Deze binding vormt een actieve coatinglaag. Het voorkomt dat calciumcarbonaatdeeltjes klonteren. De algemeen gebruikte vetzuren zijn stearinezuur en de zouten ervan. Bovendien kunnen lignine, harszuur en de zouten ervan ook worden gebruikt voor de oppervlaktebehandeling van calciumcarbonaat.

Jea et al. Ik bestudeerde het effect van met stearinezuur gemodificeerd calciumcarbonaat op de stroming van polypropyleen. De resultaten toonden aan dat het de sterkte en taaiheid van polypropyleen aanzienlijk verbeterde.

Fosfaatmodificatoren

Fosfaatester verandert voornamelijk calciumcarbonaatpoeder. Dit gebeurt door Ca2+ te laten reageren met het oppervlak van het poeder in de vorm van een ester. Dit vormt een calciumfosfaatzout op het oppervlak van het poeder. Hierdoor veranderen de eigenschappen van het poeder. Fosfaatesterverbindingen kunnen calciumcarbonaatpoeder modificeren. Dit kan de verwerkbaarheid en sterkte van composieten aanzienlijk verbeteren. Het verbetert ook de zuurbestendigheid en de brandveiligheid.

Yan et al. bestudeerde de microstructuur en fysische eigenschappen van PVC/nieuwe fosfaat-gemodificeerde nano-calciumcarbonaatcomposieten. De resultaten toonden aan dat de gemodificeerde nano-calciumcarbonaat PVC-composieten veel sterker maakten. Het verbeterde hun fysieke eigenschappen.

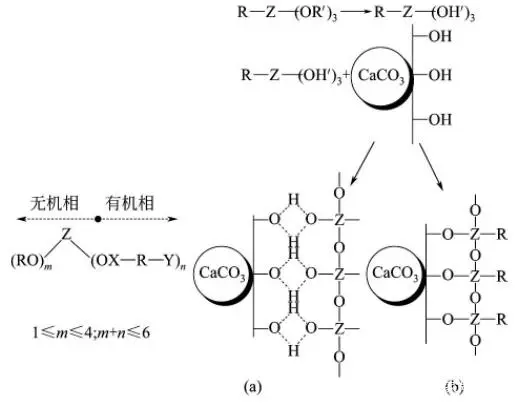

Koppelingsmiddelmodificator

Het koppelingsmiddel is een substantie met een amfifiele structuur. Een deel van het molecuul heeft hydrofiele polaire groepen. Ze kunnen reageren met functionele groepen op het oppervlak van het poeder. Dit vormt sterke chemisch bindingen. Het andere deel heeft niet-polaire hydrofobe groepen. Ze kunnen reageren of verstrengelen met organische polymeren. Deze actie combineert het calciumcarbonaatpoeder en de polymeermatrix stevig. Dit zijn twee materialen met zeer verschillende eigenschappen. Ze combineren ze via de interfacelaag.

Deze methode kent echter drie problemen. Ten eerste is de prijs van koppelmiddelen hoog. Ten tweede zijn verschillende selectief voor verschillende polymeren. Bovendien kunnen ze bij gebruik in sommige polymeren verkleuren. Ze zijn ook gevoelig voor afbraak tijdens opslag of mengen.

Voor de behandeling van calciumcarbonaatoppervlakken worden tientallen middelen gebruikt. Ze worden zowel in binnen- als buitenland gebruikt. Algemeen gebruikte koppelingsmiddelen omvatten silaan, titanaat en aluminaat. Er zijn ook samengestelde koppelmiddelen, enz.

Introductie van 4 koppelingsmiddelen voor gemodificeerd calciumcarbonaat

Een silaankoppelingsmiddel

Silaankoppelingsmiddel werd al vroeg ontwikkeld en is het meest gebruikte type koppelingsmiddel. Voor de meeste silaankoppelingsmiddelen zijn er te weinig hydroxylgroepen. Het is dus moeilijk of zelfs onmogelijk om te reageren met zwaar calciumcarbonaat. Het hars- en silaankoppelingsmiddel modificeren alleen als ze vergelijkbare groepen hebben. Hij Yi et al. Er werd gekozen voor het silaankoppelingsmiddel KH560. Ze gebruikten het om het oppervlak van zwaar calciumcarbonaat te modificeren. Ze stopten het gemodificeerde zware calciumcarbonaat in epoxyhars. Dit verbeterde de thermische stabiliteit, compatibiliteit en corrosieweerstand van de epoxycoating.

Titanaat-koppelingsmiddel

Het Titanate-koppelingsmiddel is een product. Kenrich Petrochemical Company in de Verenigde Staten heeft het ontwikkeld. Ze zijn eind jaren zeventig gemaakt. Titanate-koppelingsmiddelen zijn onderverdeeld in typen op basis van de moleculaire structuur. Er zijn vier soorten: monoalkoxy, monoalkoxypyrofosfaat, coördinatie en chelaat. Onder hen is het monoalkoxy-type goed voor droge vulsystemen. Deze systemen bevatten geen gratis water. Ze hebben alleen chemisch gebonden of fysiek gebonden water. Voor de andere drie soorten titanaatkoppelingsmiddelen gelden geen vereisten met betrekking tot het watergehalte.

Titanaat-koppelingsmiddelen beïnvloeden zwaar calciumcarbonaat. De rubberindustrie gebruikt het om de hoeveelheid rubber en antioxidanten te verminderen. Het verbetert ook de slijtvastheid van het product en de anti-verouderingsprestaties. Het koppelmiddel wordt toegevoegd aan het zware calciumcarbonaat in de coating. Het verbetert de dispergeerbaarheid, vloeibaarheid, thermische stabiliteit en mechanische eigenschappen. Het wordt gebruikt bij het maken van papier om de papiersterkte en het afdrukken te verbeteren. Hoewel het effectief is, heeft het veel nadelen. Het oxideert en verkleurt gemakkelijk. Het ontleedt bij lage temperaturen. Het organische uiteinde ervan is gevoelig voor afbraak of hydrolyse. Het is schadelijk voor mens en milieu. Deze gebreken beperken het gebruik ervan aanzienlijk.

Aluminaat koppelmiddel

De Fujian Normal University creëerde een aluminaatkoppelingsmiddel. Het kan de sterkte en efficiëntie van een product verbeteren. Het werkt als een titanaatkoppelingsmiddel. Het aluminaatkoppelingsmiddel heeft voordelen ten opzichte van het titanaatkoppelingsmiddel. Het heeft een lichte kleur, is niet giftig, vast bij kamertemperatuur en thermisch stabiel. Het is ook gemakkelijk te gebruiken. Tegelijkertijd voegt het aluminaatkoppelingsmiddel ook enige smerende en weekmakende effecten toe. Het modificeert dus zwaar calciumcarbonaat beter dan silaan en titanaat. Mensen gebruiken vaak zwaar calciumcarbonaat om polypropyleen te vullen. Ze gebruiken het ook om polyvinylchloride en hard polyurethaan te vullen. Ze gebruiken een aluminaatkoppelingsmiddel om het te modificeren. De vulhoeveelheid nam toe. Maar de resulterende producten hebben nog steeds goede eigenschappen. Ze verlagen ook de kosten.

Samengestelde koppelingsmodificator

De modificator is gebaseerd op een koppelmiddel. Het wordt gecombineerd met andere modificatoren, oppervlaktemiddelen en verknopingsmiddelen. Ze gebruiken het om zwaar calciumcarbonaat te modificeren. Er worden tegelijkertijd twee of meer modificatoren geselecteerd om het zware calciumcarbonaat te modificeren. Hierdoor komen de voordelen van elke modifier naar voren. Het wijzigingseffect van zwaar calciumcarbonaat is beter. Het kan beter aan verschillende behoeften voldoen.

Polymeermodificatoren

Het toevoegen van polymeer aan calciumcarbonaat kan de dispersiestabiliteit ervan verbeteren. Dit geldt voor niet-waterige systemen. Mensen geloven over het algemeen dat met polymeer gecoat calciumcarbonaat twee soorten heeft. Bij één type adsorbeert het monomeer eerst op het oppervlak van het poeder. Vervolgens begint het te polymeriseren. Het vormt een zeer dunne polymeerlaag op het oppervlak. De andere is om het polymeer op te lossen in een goed oplosmiddel. Voeg vervolgens calciumcarbonaat toe. Het polymeer wordt langzaam aan het calciumcarbonaat geadsorbeerd. Dit sluit het oplosmiddel uit en vormt een coating. Deze polymeren kunnen gericht aan het oppervlak van calciumcarbonaatpoeder blijven plakken. Hierdoor krijgt het poeder een geladen karakteristiek. Polymeren vormen een laag op het oppervlak van het poeder. Ze doen dit door middel van fysische en chemische adsorptie. Deze laag voorkomt dat de poederdeeltjes klonteren en verbetert hun dispergeerbaarheid. Tegelijkertijd heeft het een langere lipofiele koolstofketen. Het werkt ook goed met hars. Het heeft een sterke interactie en een goed koppelingseffect.

Door nanocalciumcarbonaat toe te voegen aan PMMA wordt de deeltjesgrootte verkleind tot nanometerniveau. Het maakt het product ook sterker en taaier. Wanneer het wordt gemodificeerd met alkoxystyreen-styreensulfonzuurcopolymeer, wordt de dispergeerbaarheid ook aanzienlijk verbeterd. Polyolefine-oligomeren, zoals polyethyleenwas en willekeurig polypropyleen, hechten goed aan nano-calciumcarbonaat. Ze hebben een goed bevochtigend effect. We kunnen ze mengen met nano-calciumcarbonaat in een bepaalde verhouding. We kunnen dan oppervlakteactieve stoffen toevoegen. Dit proces maakt ze tot nieuwe masterbatchvullers. Deze vullers worden op veel gebieden veel gebruikt.

EPIC Powder produceert 4 soorten apparatuur voor het modificeren van calciumcarbonaatoppervlakken

De behandeling van calciumcarbonaatpoeder is verbeterd. Oppervlaktebehandeld calciumcarbonaat heeft talloze toepassingen en superieure prestaties. Landen concurreren dus om behandelingen ervoor te ontwikkelen. Het hoofddoel is het ontwikkelen en creëren van nieuwe oppervlaktemodificatoren. Ze moeten weinig of niet giftig zijn en aanzienlijke effecten hebben. Dit is het voornaamste doel van de calciumcarbonaatindustrie.