Stearinezuur gemodificeerd calciumcarbonaat verbetert de polymeercompatibiliteit via verbetering van de oppervlaktehydrofobiciteit. chemisch binding met stearinezuur verhoogt de stabiliteit van de deeltjesdispersie in composieten. Deze behandeling vermindert de vochtgevoeligheid terwijl de kosteneffectiviteit behouden blijft. Verbeterde grensvlakhechting maakt industriële toepassingen in coatings en elastomeren mogelijk.

Stearinezuur gemodificeerd calciumcarbonaat Belangrijkste voordelen

- Geoptimaliseerde hydrofobiciteit (watercontacthoek >100°)

- Dubbele adsorptiemechanismen (chemische/fysische binding)

- Thermische stabiliteit (TGA-bevestigde ontleding boven 300°C)

- Brede matrixaanpassing (epoxy, rubber, kleefstoffen)

- Energiezuinige verwerking (vochttolerantie <1%)

Stearinezuur is een veelvoorkomend langketenvetzuur met een relatief lage prijs. Het is de meest gebruikte oppervlaktemodificator voor calciumcarbonaat. Het bestaat voornamelijk uit twee delen: een lipofiele groep en een hydrofiele groep. Hydrofiele groepen interacteren met calciumcarbonaatoppervlakken door middel van fysisch-chemische adsorptie. Dit verbetert de compatibiliteit en dispersie van deeltjes in polymere matrices, waaronder kunststoffen, rubbers en kleefstoffen.

Stearinezuur (zout) gemodificeerd calciumcarbonaat kan worden geproduceerd door middel van een droge methode of natte methode. Over het algemeen gebruikt het natte proces stearaat, zoals natriumstearaat.

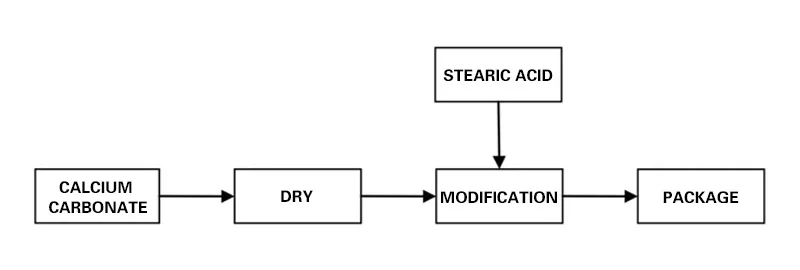

Stearinezuur droog gemodificeerd calciumcarbonaat

Het proces begint met het drogen van calciumcarbonaat (als vocht <1%) om de stabiliteit van het materiaal te garanderen. Stearinezuur wordt vervolgens toegevoegd als oppervlaktemodificator, waardoor fysicochemische adsorptie via de hydrofiele groepen mogelijk wordt. Dit voltooit de oppervlaktemodificatie van het poeder voor verbeterde polymeercompatibiliteit.

Bij gebruik van continue poederoppervlaktebehandelingsapparatuur worden het materiaal en de oppervlaktemodificator continu en synchroon toegevoerd. Stearinezuur kan direct in vaste poedervorm worden toegevoegd. De dosering is afhankelijk van de deeltjesgrootte of specifiek oppervlak, typisch 0,8%-1,2% van calciumcarbonaatmassa.

Beveel drie soorten calciumcarbonaat continue poederoppervlakteapparatuur aan

Voor oppervlaktemodificatie van calciumcarbonaat is geavanceerde apparatuur nodig om een uniforme bekleding en industriële efficiëntie. Drie continue coatingsystemen blinken uit op dit gebied:

Pin Mill Coating Machine

- Bereikt uniformiteit van de 99%-coating via snelle rotor-statorbotsingen.

- Verwerkt deeltjes kleiner dan 20 μm met instelbare fijnheidsregeling.

- Maakt gelijktijdig slijpen en coaten mogelijk in droge omstandigheden.

Turbomolen Coatingmachine

- Combineert centrifugale kracht en luchtstroom voor snelle verspreiding.

- Vermindert het modifierverbruik met 15% door gebruik te maken van meertrapsmengkamers.

- Kan een doorvoer tot 10 ton/uur aan voor grootschalige productie.

- Handhaaft de 97%-activeringssnelheid met nauwkeurige temperatuurregeling.

Drie-rollen coatingmachine

- Lage investering: Volwassen technologie met lage investeringskosten.

- Efficiënte coating: Hoge coatingsnelheid met minimale agglomeraten.

- Milieuvoordelen: Geen stofuitstoot tijdens bedrijf.

- Energie-efficiëntie:Eigen wrijving genereert warmte, waardoor de energiekosten dalen.

- Continue productie: Geschikt voor grootschalig industrieel gebruik.

Oppervlaktecoatingmodificatie maakt gebruik van temperatuurgecontroleerde mixers zoals hogesnelheids-/horizontale peddelsystemen. Dit batchproces omvat mengcycli van 15-60 minuten met vooraf afgemeten materialen en stearinezuur. Stearinezuurdosering varieert van 0,8-1,5 wt% calciumcarbonaat; reactietemperatuur blijft 100 °C. Behandeld materiaal wordt gelost voor verpakking na volledige oppervlakte-adsorptie.

Om stearinezuur beter te verspreiden en gelijkmatig te laten reageren met calciumcarbonaatdeeltjes, kan stearinezuur ook vooraf worden verdund met een oplosmiddel (zoals watervrije ethanol). Andere additieven kunnen ook in geschikte hoeveelheden worden toegevoegd tijdens de modificatie.

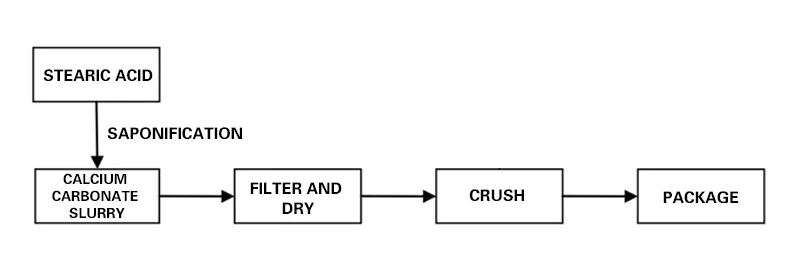

Stearinezuur nat gemodificeerd calciumcarbonaat

Natte modificatie is het modificeren van het oppervlak van calciumcarbonaat in een waterige oplossing. Het algemene proces is om eerst stearinezuur te verzepen, het vervolgens toe te voegen aan de calciumcarbonaatslurry en het na een bepaalde reactieperiode te filteren en te drogen. Het is gemakkelijker om calciumcarbonaat te dispergeren in de vloeibare fase dan in de gasfase.

Bovendien is het dispersie-effect beter door het toevoegen van dispergeermiddelen, waardoor de calciumcarbonaatdeeltjes en oppervlaktemodificatormoleculen in de vloeibare fase gelijkmatiger werken. Wanneer de calciumcarbonaatdeeltjes stearaat adsorberen, wordt de oppervlakte-energie verlaagd. Zelfs als er secundaire deeltjes worden gevormd na filtratie en droging, worden hun agglomeratie- en bindingskracht verzwakt en worden er geen harde agglomeraties gevormd. Ze kunnen opnieuw worden gedispergeerd met een kleine schuifkracht.

Natte oppervlaktemodificatieapparatuur is over het algemeen eenvoudiger, meestal containers met roerders en statische mixers. Sterk roeren kan de modificatieactiveringsefficiëntie verbeteren en de reactietijd verkorten, maar de prestatievereisten van de apparatuur zijn hoog.

Hoewel natte oppervlaktemodificatie ook bij kamertemperatuur kan worden uitgevoerd, is de reactietijd lang. Daarom is het over het algemeen nodig om de oppervlaktemodificatie te verwarmen en de modificatietemperatuur ligt over het algemeen rond de 50-100°C.

Natte oppervlaktemodificatie wordt vaak gebruikt voor de oppervlaktemodificatie van licht calciumcarbonaat en ultrafijn zwaar calciumcarbonaat, gemalen met een natte methode.