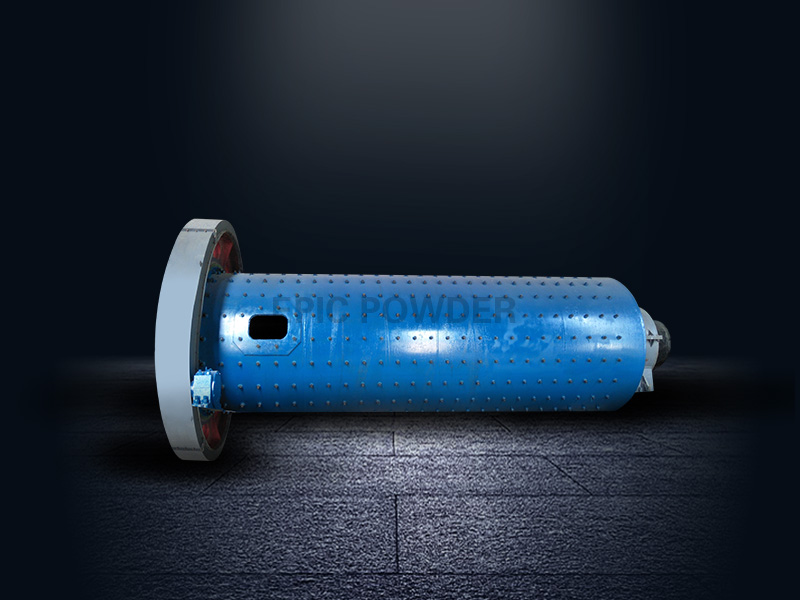

De zandmolen werkt door het maalmedium en het materiaal door elkaar te roeren. Dit gebeurt door de snel roterende strooischijf in een vaste cilinder. Het veroorzaakt sterke afschuiving, schrapen en botsingen. Ze bevinden zich tussen de vaste deeltjes en het maalmedium. Hierdoor wordt verbrijzeling, vermaling en verspreiding bereikt. Zandmolens kunnen worden onderverdeeld in verticale en horizontale typen. Deze indeling is gebaseerd op hun structuren. Wat zijn de voordelen van een zandmolen? Hoe verhouden ze zich tot andere ultrafijne slijpmachines? De redacteur van China Powder Network probeerde het antwoord te vinden. Ze deden dit via het volgende experiment.

Zandmolen VS kogelmolen

Veel onderzoekers hebben veel experimenten gedaan. Ze bestudeerden de maalefficiëntie van kogelmolens en zandmolens. De resultaten laten zien dat zandmolens superieur zijn aan kogelmolens. Ze zijn beter in termen van maalefficiëntie en kosten om te bereiden. Ook liet het experiment zien dat de zandmolen poeder kan produceren met een gemiddelde deeltjesgrootte van minder dan 0,5 μm. Deze grootte is veel kleiner dan de grootte van het poeder dat door de kogel molen.

Experiment 1: Verpletterende verwerking van piëzo-elektrische keramische materialen

We hebben onderzocht hoe verschillende breekapparatuur de grootte en distributie van poeder beïnvloedt. In het experiment stopten de onderzoekers 3 kg piëzo-elektrisch keramiek in een kogelmolen. Ze stopten een deel in de trillende maaltrechter en een deel in de emmer van de zandmolen om te vermalen. Ze werden allemaal verwerkt volgens de natte methode. Er werden regelmatig monsters genomen om de deeltjesgrootte en de verspreiding ervan te meten. Dit werd gedaan om de tijd te vergelijken die de drie soorten apparatuur nodig hadden om het poeder te verwerken. De vergelijking vond plaats toen de poederdeeltjesgrootte D50 ongeveer 0,5 μm bereikte.

| Apparatuur | Verwerkingstijd (u) | D10 | D25 | D50 | D75 | D90 |

| Kogel molen | 16 | 0.31 | 0.49 | 0.71 | 2.38 | 4.28 |

| Trillingen molen | 4 | 0.29 | 0.42 | 0.58 | 1.75 | 2.88 |

| Zand molen | 1.25 | 0.19 | 0.33 | 0.46 | 0.58 | 0.77 |

De resultaten laten zien dat vibratieslijpen beter is dan kogelslijpen. Het is beter voor het verpletteren en voor de deeltjesgrootte. Zandslijpen is veel beter dan kogelfrezen en trillingsslijpen. Dit is ongeveer zo groot als de verpletterende ballen. Het gaat ook om de snelheid en energie van de ballen. Kleinere balletjes malen beter. Ze maken fijner poeder met een smal formaatbereik.

In het experiment was de bal die voor het schuren werd gebruikt 1,5 mm (1,5 kg). De kogels voor het malen en slijpen waren een mix van 20 mm, 15 mm en 8 mm (7,5 kg). Schuren heeft een veel groter werkoppervlak dan kogelfrezen en trilslijpen. De snelheid van de bal is 1800 tpm tijdens het malen van zand. Het is 600 keer / min bij trillend slijpen. En het is 65 tpm bij het malen van de bal. Het zandslijpproces is dus het meest efficiënt bij het vermalen. Het maakt het fijnste poeder met het kleinste bereik aan deeltjesgroottes. Het maakt ook crushes van de hoogste kwaliteit.

Op basis van de testresultaten concludeerde Cai Gaogong iets. Hij concludeerde dat het beter is om een zandmolen te gebruiken om piëzo-elektrische keramiek te vermalen. Het verbetert de microstructuur, mechanische en diëlektrische eigenschappen van keramiek. Deze transducers verminderen het prestatieverlies met 50%. Het verlengt ook hun levensduur van 5.000 uur naar 8.000 uur.

Experiment 2: Verpletteren en verwerken van lithiumbatterijmaterialen

Kangtuo vergeleek de grootte van LiFePO4 gemaakt met twee methoden. Eén methode was het traditionele hoge-energiekogelmalen. De andere methode was zandslijpen-sproeidrogen. Kangtuo ontdekte dat de voorloper gemaakt door kogelmalen na sinteren 300-400 nm is. Het bereik van de deeltjesgrootte is breed. , en de deeltjesmorfologie is anders, zonder duidelijke overeenkomsten. De zandslijp-sproeidroogmethode transformeert de LiFePO4-voorloper. Het heeft een deeltjesgrootte van minder dan 100 nm en heeft een smalle grootteverdeling. Er vindt geen sproeidrogen en sinteren plaats. Het product wordt gesproeidroogd en gesinterd. Vervolgens wordt het geagglomereerd tot microbolletjes met een diameter van ongeveer 10 μm. Als we de microsferen vergroten, blijkt dat ze uit veel spoelvormige deeltjes bestaan. De deeltjes zijn klein en de afmetingen zijn uniform. bedraagt ongeveer 300 nm.

De piekvorm van de LiFePO4-voorloper werd verkregen door middel van zandslijpen. Vervolgens werd het gedroogd door middel van sproeidrogen. Het is prominent en scherp. Dit toont aan dat LiFePO4 op deze manier gemaakt meer kristallijn is. Dit komt doordat de zandmolen tijdens het malen en mengen met 2800 toeren per minuut draait. De hoogenergetische kogelmolen draait met slechts 1200 tpm. Ook is de diameter van de keramische zirkoniakralen in de zandmolen slechts 0,3 mm. De snelheid van de kogelmolen is ook 0,3 mm. De diameter van de interne stalen kogels is 2 mm. Zandmolens kunnen materialen dus tot fijnere afmetingen malen en beter mengen dan hoogenergetische kogelmolens. Dit verhoogt de reactiegraad en kristalliniteit.

LiFePO4/C-materialen gemaakt door zandslijpen en sproeidrogen zijn beter. Ze zijn beter dan die gemaakt door kogelfrezen en eenvoudiger. Dit vereenvoudigt het syntheseproces.

Zandmolen PK straalmolen

Uit het onderzoek blijkt dat zandmolens voordelen hebben. Vergeleken met andere maalapparatuur, zoals luchtstroommolens. Ze hebben een hoge fijnheid, sterke continuïteit en hoge efficiëntie. De fijnheidseisen kunnen worden gewijzigd. Dit doe je door de juiste hoeveelheid maalmiddel aan te passen. Of er kan worden gemalen met verschillende media. Het maalmedium van de zandmolen beweegt met hoge snelheid. Het slijpeffect ontstaat voornamelijk door stoot- en schuifkrachten. De in het experiment gebruikte zirkoniumkorrelslijpmiddelen veroorzaken geen vervuiling. Het vervuilt de grondstoffen niet. Hij is klein van formaat en heeft veel aansluitingen. Het kan ultrafijn slijpen en verspreiden.

De grondstoffen worden gemalen in een hogesnelheidsmolen. De vloeibare fase wordt gelijkmatig gemengd en volledig gereageerd om een slurry te verkrijgen. Vervolgens wordt de slurry via de sproeidroger verneveld en in contact gebracht met hete lucht. Het water verdampt snel. Tijdens dit proces wordt de mest verwerkt en gedroogd. Bij dit proces worden elektrodematerialen voor lithiumbatterijen verkregen.

Combinatie zandmolen + kogelmolen + straalmolen

De zandmolen heeft een aantal ongeëvenaarde voordelen in dispersie en vermaling. Maar EPIC Powderxiao'bian erkent ook zijn eigen beperkingen. Zo kan de fijnheid van grondstoffen worden verfijnd. De vereisten voor de grootte van de zandmolen zijn over het algemeen minder dan 80 mesh (<0,18 mm). Ook de zandmolens die worden gebruikt in de bekleding industrie zijn kleiner. Eén enkel product kan de keramische industrie niet in stand houden.

We zien het gebruik van kogelmolens, straalmolens en zandmolens bij de verwerking van verschillende materialen. Dit geldt ook voor de experimenten in dit artikel. Sommige onderzoekers gebruiken voor het malen een combinatie van kogelmolens en roerzandmolens. In de batchmodus is de maaltijd veel korter. Ook het slijpen gaat efficiënter en verbruikt minder stroom. Bij sommige processen worden de materialen eerst geroerd door een kogelmolen. Vervolgens worden ze gemalen met een zandmolen. Bij andere processen wordt het materiaal eerst gemalen met een zandmolen. Vervolgens wordt het gesinterde materiaal vermalen met een luchtstroommolen. De drie werken samen. Zij voeren hun taken uit. Hierdoor worden de beste verwerkings- en materiaalprestaties bereikt.