Wat is calciumcarbonaat gebruikt in ademende membranen? Wat zijn de productieproblemen? Wat is een ademend membraan? Een ademende film is microporeus. Het laat waterdamp door, maar houdt vloeibaar water tegen. Het wordt voornamelijk gebruikt om gezondheidsproducten te maken. Het maakt ook ademende, regendichte stoffen en andere producten. Het wordt gebruikt op verschillende gebieden, zoals de geneeskunde, de gezondheidszorg, de persoonlijke verzorging, de bouw en de landbouw. Het wordt ook gebruikt in nevenproductverpakkingen. Het wordt ook veel gebruikt op andere gebieden.

Waarom gebruikt het ademende membraan calciumcarbonaat? Welk soort calciumcarbonaat wordt gebruikt?

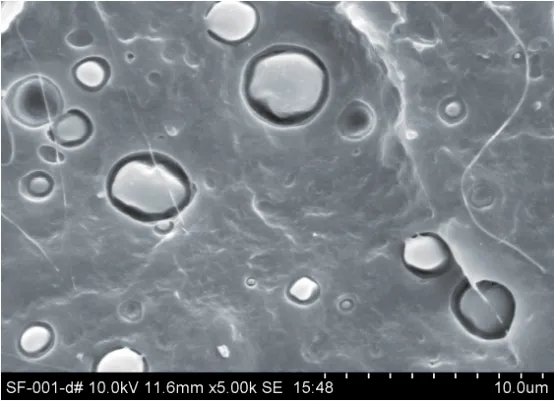

De productie van ademende folie begint met het vullen van polyester met anorganische vulstoffen, voornamelijk calciumcarbonaat. Vervolgens wordt er een film gemaakt door middel van gieten of blaasvormen. Tot slot wordt de film op een of twee manieren uitgerekt om het polyester uit te rekken. Dit scheidt het oppervlak van de calciumcarbonaatdeeltjes. Het vormt een microporeus ademend membraan door kanalen te creëren tussen de vulstofdeeltjes.

Over het algemeen is de D50 van calciumcarbonaatpoeder in ademende films stabiel. Het is 1,8-2,2 μm. De BET bedraagt 5-15 m2/g. Toch verschillen de producten van verschillende bedrijven. Ook binnenlandse en buitenlandse producten verschillen qua stabiliteit. De grootte en verdeling van calciumcarbonaatdeeltjes zijn van cruciaal belang. Ze zijn van cruciaal belang bij het maken van ademende films. Ze beïnvloeden rechtstreeks de vloeibaarheid van het verwerkingsmateriaal. Dit bepaalt op zijn beurt de productiesnelheid en stabiliteit van de film. Het heeft ook invloed op de rek, porositeit en poriestructuur. Het beïnvloedt ook de luchtdoorlaatbaarheid. Het heeft een belangrijke invloed op de mechanische eigenschappen.

Hoe calciumcarbonaat produceren voor een ademend membraan?

Bedrijven passen droge methoden toe voor zwaar calciumcarbonaat. Dit komt door de chemisch eigenschappen, productie-efficiëntie en voordelen.

Wat zijn de tekortkomingen van binnenlandse koolzuurbedrijven? Ze zijn op de markt, apparatuur, voorbereidingsprocessen en producten voor ademende membranen.

Ondernemings- en marktaspecten:

Nu kent de zware calciumindustrie van mijn land kleinschalige productie door bedrijven. De industriële schaal is dus laag. Resource-intensieve, uitgebreide verwerking is gebruikelijk. Dit leidt tot een chaotische en intense concurrentie tussen leeftijdsgenoten. Ze hebben lage economische voordelen. Ook ontbreekt het hen aan industriële apparatuur en technologie. Deze problemen omvatten een hoog energieverbruik, kleinschaligheid en vervuiling. Er zijn maar weinig grootschalige verwerkingsapparatuur en -processen die energie besparen. En er zijn maar weinig van dergelijke dingen in ontwikkeling en gebruik. Verfijnde apparatuur en technologie voor diepe verwerking zijn relatief achtergebleven. Vele andere redenen hebben geleid tot de ontwikkeling van de zware calciumindustrie in mijn land. Blijft achter op de ontwikkelde landen als het gaat om ontwikkeling.

Technologie en uitrusting:

Buitenlandse bedrijven controleren voornamelijk het speciale fijne zware calciumpoeder. Daartoe behoren de calciumcarbonaatreuzen ter wereld – het Zwitserse OMYA, het Franse IMERYS, enzovoort.

Buitenlandse bedrijven, zoals het Duitse ALPINE en ATRITOR, domineren de technologie-industrie voor verwerkingsapparatuur. Zij beheersen ook de procestechniek en komen uit landen als Frankrijk en Japan. Door het buitenland gefinancierde ondernemingen hongerden de markt uit nadat ze een monopolie hadden verworven. Hierdoor ontstond een gat op de binnenlandse markt, wat leidde tot hoge membraankosten. Dit heeft de concurrentiekracht van de markt voor de membraanproducten van mijn land geschaad.

Het goede nieuws is dat wij bij EPIC Poeder machines hebben vele jaren hard gewerkt. Na vele jaren in de calciumcarbonaatindustrie hebben we de productie van calciumcarbonaat voor ademende membranen onder de knie. Dit omvat een volledige productielijn van slijpen tot modificatie.

Producten:

De deeltjes zijn te klein. Maar ze verspreiden zich slecht en absorberen veel olie. Dit maakt de filmkwaliteit onstabiel en verhoogt het mengwerk. Kleine poeders hebben een groot specifiek oppervlak en oppervlak. Ja, het is gemakkelijk om poederagglomeratie te veroorzaken. Hierdoor ontstaan valse grote deeltjes. Het maakt het poeder moeilijk te verspreiden en schaadt de stabiliteit en het gebruik van het productieproces van ademende membranen.

Als de deeltjes te groot of niet bolvormig zijn, zullen de poriën in de film na het gieten groeien. Hierdoor laat de ademende film water door. In ernstige gevallen kan de film breken. Bovendien zullen de prestaties van de deeltjes worden beïnvloed als ze te groot zijn.

Hoe kan het productieproces van calciumcarbonaat voor ademende membranen worden geoptimaliseerd?

Het zware calcium droge bereidingsproces heeft een kernproces: malen. Het heeft direct invloed op de kwaliteit van het poeder. Volgens het proces voor zware calcium verticale molens wordt het poeder vermalen. Het deeltjesgrootte moet worden gecontroleerd. We moeten ervoor zorgen dat het poeder voldoet aan de behoeften voor ademende membranen. Kernprocessen en apparatuur zijn essentieel. De invoergrootte, roldruk en schijfsnelheid zijn cruciaal bij het malen. Dat geldt ook voor de materiaaldikte en de classificatorsnelheid. Bij classificatie zijn de ventilatordruk en het luchtvolume van groot belang.

Als u geïnteresseerd bent in het maken van calciumcarbonaat voor ademende membranen, kunt u contact met ons opnemen.