Licht calciumcarbonaat modificatie verbetert de eigenschappen voor specifieke industriële toepassingen. Deze modificatie kan verschillende technieken gebruiken. Ze omvatten oppervlaktebehandeling en het toevoegen van functionele additieven. Deze verbeteren eigenschappen zoals dispergeerbaarheid, stabiliteit en compatibiliteit met andere materialen.

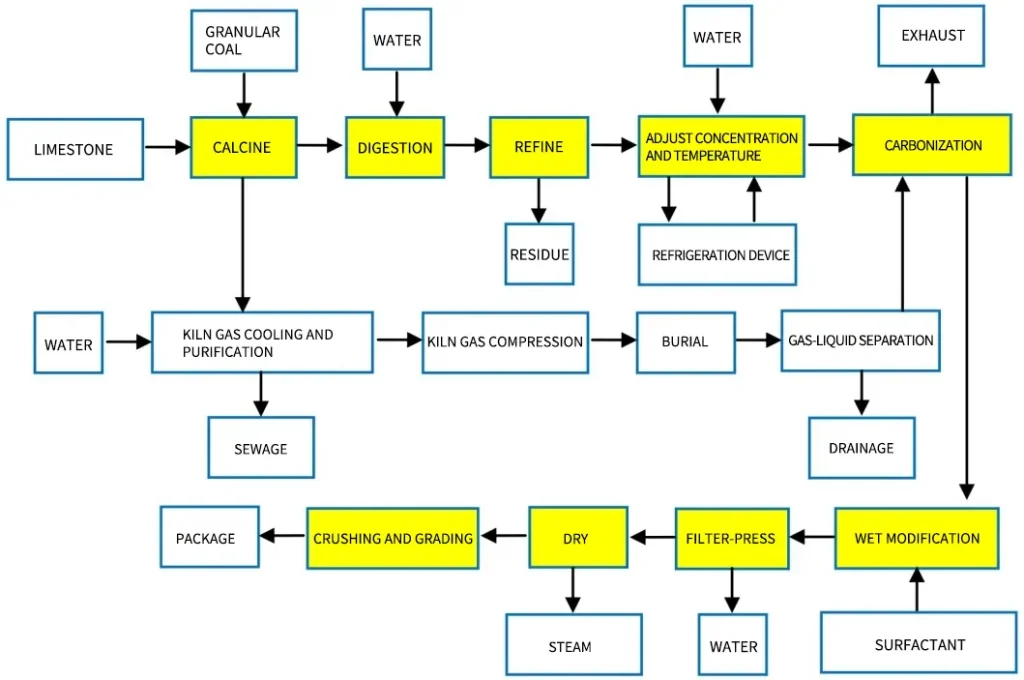

Kalksteen wordt gebruikt om licht calciumcarbonaat te maken. Het wordt verwarmd om kalk (calciumoxide) en kooldioxide te maken. Vervolgens wordt water toegevoegd om kalkmelk (calciumhydroxide) te maken. Kooldioxide wordt vervolgens toegevoegd om calciumcarbonaat te maken. Vervolgens wordt het gedroogd en geplet.

Lichte productietechnologie en apparatuur voor calciumcarbonaat

In de industrie wordt licht calciumcarbonaat doorgaans geproduceerd door middel van carbonisatie. Het carbonisatiereactiesysteem bevindt zich in de carbonisatiemethode. Het is een gas-vloeistof-vast driefasensysteem. Het omvat hoofdzakelijk de volgende fasen:

Kalk en steenkool worden in een bepaalde verhouding gemengd. Vervolgens worden ze in een mengschachtoven verwarmd om calciumoxide en kooldioxide te maken.

Vertering: Gecalcineerde kalk wordt ontslakt. Vervolgens gaat het de vergistingstank in en reageert met water om kalkmelk te maken.

Carbonisatie vindt plaats nadat de limoenmelk is verfijnd. Het reageert met ovengas bij een bepaalde temperatuur en concentratie. Vervolgens ondergaat het carbonisatie.

Uitdroging, drogen en sorteren: uitdroging, drogen, pletten, sorteren en verpakken van de filterpers.

Calcineren

Het calcineren van kalksteen is de sleutel tot het maken van goed licht calciumcarbonaat. Het bespaart ook energie en vermindert het verbruik. Het gaat niet alleen om het energieverbruik bij het maken van ongebluste kalk. Het heeft ook invloed op het energieverbruik van het algehele proces. De meeste binnenlandse bedrijven gebruiken verticale ovens met gemengd materiaal. Ze gebruiken ze om kalksteen te calcineren. Meer geavanceerde ondernemingen gebruiken verticale ovens met stalen schaal. Ze hebben een hoge mechanisatie en een complete structuur. Nogal wat bedrijven gebruiken nog steeds verticale ovens met baksteen-betonconstructies. Enkele bedrijven maken gebruik van geavanceerde gasgestookte verticale ovens. Ze gebruiken ook ovens met één en twee buizen. Deze ovens hebben thermische opslag met parallelle stroom. Ze komen uit het buitenland.

Nieuwe verticale oven:

calcineren van kalksteen met gasbrandstof of vloeibare brandstof in plaats van steenkool en cokes. Wijzig het type gemengd materiaal in een direct gebakken type. Gebruik ook parallelle stroom- en thermische opslagtypen. Gebruik ook magnetische cilindertypes en andere verticale ovens voor het calcineren. De kalkindustrie heeft aangetoond dat het gebruik van gas en vloeibare brandstof in verticale ovens veel voordelen heeft. Dat heeft zij zowel in binnen- als buitenland laten zien. Deze omvatten de economie, technologie, productkwaliteit, veiligheid van werknemers en hoe zwaar het werk is.

Roterende oven:

De kalksteen wordt gecalcineerd in een draaitrommeloven met gas of vloeistof als brandstof. De kalksteendeeltjes zijn 5-10 mm. De calcineringstemperatuur wordt verlaagd tot 800-1100 ℃. De geproduceerde kalk heeft veel voordelen. Het heeft een hoge activiteit, geen vervuiling en is licht verteerbaar. Bovendien vereist het slechts een kleine hoeveelheid slakverwijdering. Het is met succes gebruikt bij de productie van licht calciumcarbonaat in het buitenland.

Suspensie-calcineeroven:

Deze apparatuur heeft deze eigenschappen. Verbranding, warmteoverdracht en ontbinding vinden plaats in dezelfde ruimte. Bovendien vinden vlamloze verbranding en flitswarmteoverdracht onmiddellijk plaats. De gas-vaste fase bereikt onmiddellijk een stabiele temperatuur. Het systeem is gesloten en werkt op onderdruk. Het is veilig en hygiënisch. Het kan worden bestuurd met een microcomputer. Het heeft een hoge automatische controle. Het maakt stabiele, onvervuilde producten. Deze apparatuur beschikt over volwassen technologie en apparatuur voor de productie van de cementindustrie.

Cycloon dynamische calcineeroven:

Deze apparatuur mengt het gecalcineerde materiaal met het hete gas. Het voltooit de onmiddellijke berekening in de stroom. Het heeft een instelbare temperatuur en werkt continu. Het houdt een gelijkmatige gasvaste temperatuur in de oven en draagt de warmte snel over. Er is een klein temperatuurverschil in het materiaal. Het verbruikt weinig energie en werkt met een gesloten systeem. Het vervuilt noch het materiaal, noch het milieu. Het heeft ook een eenvoudige, automatische aanpassing. Het wordt gepromoot in China en heeft succesvolle ervaring met het calcineren van kaolien.

Dit is een actieve kalkbrandoven. Het gebruikt bitumineuze steenkool als brandstof. Het verwarmt kalksteen indirect. De kalksteen voldoet aan de bijzondere kwaliteitseisen van ZDB6001-85. De activiteit van de kalk bereikt 330-360 graden (ml). De oven maakt actieve kalk door kalksteen te verhitten. De kalk wordt niet vervuild door zwavel en andere schadelijke elementen, stof enz. in het rookgas dat vrijkomt bij het verbranden van steenkool. Het is ook zeer actief en voegt geen koolstof toe. Het CO2-gas ontstaat tijdens het calcineren. Het vermengt zich niet met het rookgas. Het is puur en kan worden gerecycled.

Carbonisatie

De carbonatatiereactie is een belangrijke stap. Het zit in het maken van calciumcarbonaat. De torens hebben verschillende structuren. De structuren veroorzaken verschillende volumes, stroomsnelheden, contactgebieden en contactsnelheden. Deze factoren beïnvloeden de reactanten: kooldioxidegas en calciumhydroxide-emulsie. Deze variabelen hebben een directe invloed op de kwaliteit en kwaliteit van calciumcarbonaatkristallen.

Tot de meest gebruikte carbonisatietorens behoren borrel- en sproeitypes. Er zijn ook intermitterende roertorens en ultra-zwaartekrachtapparaten. De vorm en grootte van deeltjes zullen veranderen tijdens het carbonisatieproces. Deze verandering is te wijten aan de vormcontroller en omstandigheden. Deze omstandigheden omvatten temperatuur, calciumhydroxideconcentratie, roersnelheid en CO2-ventilatie.

Droog

Bij het maken van licht calciumcarbonaat is drogen een van de belangrijkste energieverbruikers. Het heeft ook invloed op de productkwaliteit. Het doet dit door onzuiverheden zoals zwarte vlekken, pH en sediment te beheersen. Het is dus dringend nodig om droogapparatuur te kiezen met een laag energieverbruik, hoge capaciteit en groene technologie.

Lichte calciumcarbonaatbedrijven maken vaak gebruik van trommeldrogers. Ze gebruiken ook roterende buisdrogers, gaasbanddrogers, schijfdrogers, peddeldrogers en roterende flitsdrogers om te drogen.

Natuurlijk gebruiken sommige bedrijven ook een combo met twee niveaus. Ze gebruiken het om licht calciumcarbonaat te drogen. Een bedrijf in Sichuan maakt bijvoorbeeld gebruik van roterende flitsdroging. Ze gebruiken ook het holle peddeldroogproces. Ten eerste maakt het gebruik van het sneldrogende en verpletterende effect van roterende flitsdroging. Het droogt de calciumcarbonaatfilterkoek van 35% tot ongeveer 8%. Vervolgens gaat het de holle paddle-droger in om minder dan 0,2% vocht te bereiken.

Technologie en apparatuur voor oppervlaktemodificatie van licht calciumcarbonaat

De manier waarop calciumcarbonaat het verspreidt en wijzigt, heeft rechtstreeks invloed op het gebruik ervan. Het heeft ook invloed op waar het kan worden toegepast. Het is een sleuteltechnologie voor de calciumcarbonaatindustrie. De technologie voor het verspreiden en veranderen van licht calciumcarbonaat is zelfs nog belangrijker. Het is belangrijker dan het proces voor het maken van calciumcarbonaat. Het oppervlak van licht calciumcarbonaat wordt op twee manieren gemodificeerd: nat en droog.

Natte activering is het toevoegen van een activator aan een oplosmiddel, zoals water. Roer vervolgens het calciumcarbonaat erin om het oppervlak te coaten. Droog het ten slotte. Dit wordt meestal gedaan in bedrijven. Ze maken licht of nano calciumcarbonaat. Veelvoorkomende oppervlaktemodificatoren zijn stearinezuur (zout), fosfaat en gecondenseerd fosforzuur. Ze bevatten ook quaternaire ammoniumzout oppervlakteactieve stoffen. De natte methode is een traditionele calciumcarbonaat oppervlaktebehandelingsmethode. Het werkt met in water oplosbare oppervlakteactieve stoffen. De voordelen van deze methode zijn uniform bekleding en hoge productiekwaliteit. Echter, drogen vereist de controle van bepaalde temperaturen en omstandigheden. Sommige oppervlaktebehandelingsmiddelen zijn onoplosbaar in water of ontbinden gemakkelijk in water. Het gebruik van andere organische reagentia brengt kosten- en veiligheidsproblemen met zich mee.

Eén droge modificatiemethode is om calciumcarbonaatpoeder in de modificator te doen. Voeg vervolgens de oppervlaktemodificator toe. Gebruik de mixer en verwarm het zodat het aan het calciumcarbonaat blijft plakken. Hierdoor worden de deeltjes gemodificeerd.

De apparatuur voor droge oppervlaktemodificatie is hetzelfde voor licht en zwaar calciumcarbonaat. Het omvat voornamelijk CRM continue poederoppervlakmodificator met drie rollen. Het heeft ook pin molen, cel molen, en eddy turbo molen modificatoren.

Verschillende droge modificatieapparatuur

Onlangs heeft lichte calciumcarbonaatmodificatie de aandacht getrokken in kunststoffen, rubber en verf. Door licht calciumcarbonaat op maat te maken, kunnen fabrikanten hun producten verbeteren. Dit leidt tot betere duurzaamheid, lagere kosten en hogere kwaliteit.