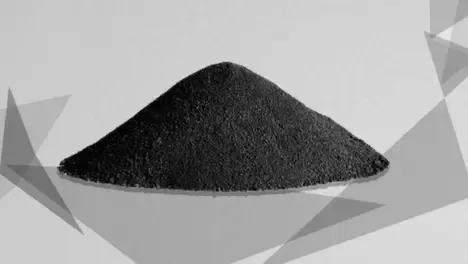

Supergeleidend carbon zwart wordt ook wel toner genoemd. Het wordt veel gebruikt als pigment en vulmiddel in de industrie. Het kan verf, vernis, inkt, plastic, etc. een heldere zwarte kleur geven. Het is ook bestand tegen UV-stralen, zuren en alkaliën.

Bij productietoepassingen kan carbonzwartpoeder zich gelijkmatig in veel media verspreiden. Hierdoor weerspiegelt het de prestaties van carbonblackpoeder beter. De pigmentgroep valt uit elkaar. Naarmate ze zich verspreiden, zullen het oppervlak van het pigment en de olie-absorptie toenemen. Maar als het oppervlak van carbon black sneller toeneemt dan dat het wordt bevochtigd, zal de viscositeit snel stijgen. De viscositeit zal relatief stabiel zijn totdat alle pigmentoppervlakken volledig bevochtigd zijn.

Los dit veelvoorkomende probleem op. Gebruik meer dispergeermiddelen met een betere bevochtiging. Verhoog de dosering. Verspreid eerst met een lage snelheid om de afschuifkracht onder controle te houden en de agglomeratie van carbon black te vertragen.

De supergeleidende roetpoederdispersie is bevochtigd, fijngemaakt en gestabiliseerd. Dispergeermiddelen spelen in dit proces een zeer belangrijke rol. Zonder dispergeermiddel is de verspreiding moeilijker en minder efficiënt. De pasta kan uitvlokken en neerslaan. Het is ook instabiel. Vervolgens zal het gebruik van verf, verf en inkt van tijd tot tijd verschillende problemen veroorzaken. Zoals deeltjes, glans, zwevende kleuren, enz.

Koolzwartpoeder heeft kleine deeltjes en een lage moleculaire massa. Daarom maken sommige fabrikanten er vlokken of kraaldeeltjes van. Ze doen dit om de luchtvervuiling door fabrieken terug te dringen. Maar dit maakt het moeilijk om de toners te verspreiden.

Tijdens de productie wordt het ronde roetpoeder onder druk geperst. Dit gaat door totdat de deeltjes hun vorm kunnen behouden zonder andere materialen toe te voegen. Laaggepigmenteerd, gepareld roetpoeder heeft veel aggregaten, met een doorsnede van ongeveer 250 nm. Middelmatig gepigmenteerde roetaggregaten zijn daarentegen veel kleiner, ongeveer 50 nm.

Het duurt een bepaalde tijd voordat supergeleidend roetpoeder bevochtigd is. Als het oppervlak te snel wordt gepolijst, wordt het nieuwe carbon black-oppervlak te laat bevochtigd. Hierdoor gaat carbon black klonteren en dikker worden. Het kiezen van een goed bevochtigingsmiddel kan dus de maalsnelheid regelen. Dit vermindert de verdikking.

De keuze van bevochtigingsmiddelen en dispergeermiddelen is cruciaal. Het proces en de apparatuur voor dispersie zijn ook kritisch. De zwartheid en zwartheid van koolstofzwart zijn te wijten aan de deeltjesgrootte. Kleinere deeltjes hebben een groter oppervlak. Ze zijn ook zwarter. Dit komt doordat de primaire deeltjes zijn samengevoegd tot de primaire aggregaten. Maar hun hoeveelheden zijn nog steeds belangrijk. Wanneer de deeltjes fijn zijn, hebben de aggregaten een groter oppervlak. De kleur lijkt donkerder en het UV-beschermingseffect is beter.

Koolstofzwart met fijne deeltjes absorbeert meer licht dan koolstofzwart met grove deeltjes. Het heeft dus een sterker kleurvermogen. Wanneer de deeltjesgrootte echter wordt verkleind, wordt de tint een bruinbruine fase. Dit gebeurt omdat blauw licht meer wordt geabsorbeerd.

Kleine primaire deeltjes zorgen ervoor dat roet een groter oppervlak heeft. Maar ze maken het moeilijker om zich te verspreiden. De behandeling past meestal de vochtigheid en verspreiding aan.

De grootte van de roetdeeltjes, hun specifieke oppervlak en hun prestaties zijn van cruciaal belang. Een klein specifiek oppervlak betekent hoge prestaties. Een groot specifiek oppervlak betekent lage prestaties. Kleine deeltjes zijn donker. Grote zijn licht. Ze hebben meer viscositeit. Ze hebben een lagere geleidbaarheid en UV-absorptie. Ze verspreiden zich slecht, maar worden gemakkelijk nat. Ze zijn langzaam en snel. De snelle exemplaren presteren laag.

Ten tweede bestaan er structurele roetdeeltjes als de primaire deeltjes. Tijdens de productie vormen ze ook gesinterde agglomeraten. Dergelijke aggregaten zijn chemisch gebonden door primaire deeltjes.

Tijdens het agglomeratieproces heeft roet veel ketenachtige primaire aggregaten. Het wordt carbonblack met een hoge structuur genoemd. Carbon black heeft een lage structuur wanneer de primaire aggregaten zijn gemaakt van deeltjes met minder vertakkingen. Het wordt koolstofzwart met een lage structuur genoemd. De structuur van roet is de vorm van roetaggregaten. Over het algemeen geldt: hoe strakker de ketting, hoe hoger de structuur. Hoe lager de structuur, hoe lager de structuur van de roetstructuur.

Het wordt steeds moeilijker om zich te verspreiden. Het heeft een hogere geleidbaarheid en een lagere bevochtigbaarheid. Het wordt steeds sneller en langzamer. Het heeft een hogere viscositeit en minder kleur. Het heeft minder zwartheid, vulling en glans. De kleurkracht neemt toe.

Ten derde varieert de oppervlaktechemie. De productiemethoden van carbon black creëren verschillende oppervlaktechemicaliën. Het oppervlak van carbon black heeft verschillende zuurstofhoudende functionele groepen (zoals carboxyl, lacton, fenol, carbonyl, enz.). Koolzwart met hoge zuurstofgroepen heeft over het algemeen een hoog gehalte aan vluchtige stoffen. Het heeft ook een goede tint en activiteit. Het roetmonster wordt verwarmd tot 825±25°C en de vluchtige stoffen van het roet worden uitgedrukt als gewichtsverlies. Hoe meer zuurstofhoudende genen in carbon black, hoe groter het vluchtige gehalte.

Ten vierde heeft roet een hoge dichtheid en hygroscopiciteit omdat het een groot oppervlak heeft.

De hoeveelheid vocht die door carbon black wordt geabsorbeerd, wordt voornamelijk bepaald door het oppervlak. U kunt stappen ondernemen om de hygroscopiciteit van het product te verminderen. Dit geldt vooral tijdens het verpakken, opslaan en verzenden.

Hoge vochtigheid (hygroscopiciteit) kan problemen veroorzaken tijdens de verwerking. Sommige soorten carbon black hebben dus een speciale verpakking nodig.

De hoeveelheid roet in plastic hangt af van het type dispersie. Het hangt ook af van de eigenschappen van de hars. Maar het vermogen om het te verwerken is ook van cruciaal belang.

Momenteel kunnen de meeste dispergeerapparatuur schuifkrachten uitoefenen. Het is voldoende om de deeltjes gelijkmatig te verspreiden. We moeten beslissen hoe we carbon black in kunststoffen gaan gebruiken. Deze keuze heeft invloed op de keuze voor kleuring, UV-bescherming of geleidbaarheid.