In de wereld van deeltjesgrootte afname, het is belangrijk om het product puur te houden. Dit geldt met name in sectoren waar de kwaliteit van het eindproduct er veel toe doet. De straalvergruizer, een geavanceerde luchtgebaseerd slijpen tech, is cruciaal om het maalproces zuiver te houden. Het gebruikt perslucht om deeltjesgroottes efficiënt te verkleinen terwijl het materiaal intact blijft. Dit maakt het perfect voor toepassingen die een zuiverheid van topklasse nodig hebben.

Het geheim van de jetpulverizer om het product puur te houden, zit in de manier waarop het werkt. In tegenstelling tot ouderwetse maalmethoden die verontreinigingen kunnen binnenbrengen, gebruikt de jetpulverizer lucht om alles schoon te houden. Het gebruikt lucht met hoge snelheid om deeltjes af te breken. Dit maakt het eindproduct vrij van ongewenste stoffen. Dit houdt de kwaliteit van het product hoog, waardoor het zelfs voor de zwaarste toepassingen geschikt is.

Een gedetailleerde illustratie van een straalverpulveraar in actie, waarin het proces van deeltjesverkleining wordt getoond waarbij fijn poeder wordt geproduceerd, met wervelende luchtstromen en zichtbare microdeeltjes, hightechapparatuur met precisietechniek, een schone en steriele omgeving die de nadruk legt op zuiverheid, en dynamische bewegingen die het maalproces vastleggen.

Belangrijkste punten

- De straalverpulveraar gebruikt luchtgebaseerd slijpen techniek om te behouden deeltjesgroottevermindering zuiver.

- Dankzij de schone werking kunnen er geen vreemde stoffen in het eindproduct terechtkomen.

- De luchtgebaseerde methode van de jetpulverizer garandeert een eersteklas productkwaliteit en zuiverheid. Het is een go-to voor industrieën met hoge normen.

- De jetpulverizer kan materialen goed vermalen met perslucht. Het houdt ze intact.

- De speciale eigenschappen van de straalvergruizer garanderen de levering van zuivere en hoogwaardige eindproducten.

De basisprincipes van Jet Pulverization-technologie begrijpen

Straalverpulvering, of vloeistof energie frezen, is een veelzijdige, efficiënte technologie. Het wordt gebruikt voor de micronisatie van verschillende materialen. In de kern is het proces afhankelijk van botsingen van deeltjes op deeltjesLuchtstralen met hoge snelheid laten deeltjes botsen, waardoor hun omvang afneemt.

Belangrijkste componenten van een Jet Pulverizer-systeem

Een typisch jetpulverizersysteem heeft verschillende belangrijke componenten. Deze omvatten:

- Toevoermechanisme: Voert het materiaal in het systeem in

- Hogesnelheidsluchtmondstukken: genereren de hogesnelheidsluchtstralen die de botsingen van deeltjes aandrijven

- Maalkamer: Maakt interacties tussen deeltjes mogelijk

- Productverzamelsysteem: Vangt de gemicroniseerde deeltjes op voor verdere verwerking

Fundamentele operationele principes

Het jet-pulverisatieproces gebruikt de kinetische energie van hogedruklucht. Het stuwt de toevoermateriaaldeeltjes met hoge snelheden voort. Als deze deeltjes in de maalkamer botsen, botsingen van deeltjes op deeltjes leiden tot verkleining en micronisatie.

Soorten Jet Pulverisatie Methoden

Er zijn verschillende variaties van jetpulverisatietechnieken. Elk heeft zijn eigen unieke kenmerken en toepassingen. Deze omvatten:

- Tegengestelde straalfrezen: Luchtstromen botsen, waardoor een zone met hoge intensiteit ontstaat.

- Spiraalstraalfrezen: Deeltjes worden tangentieel ingebracht. Dit creëert een spiraalvormige beweging in de maalkamer.

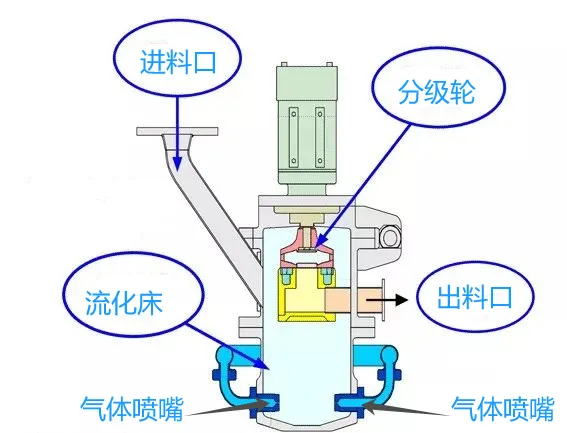

- Fluidized Bed Jet Milling: Een opwaartse luchtstroom houdt de deeltjes in suspensie. Het maakt zacht en efficiënt malen mogelijk.

Deze verschillende straalverpulveringsmethoden bieden veelzijdigheid. Ze verwerken veel materialen. Ze variëren van zacht tot hard, en van temperatuurgevoelig tot schurend. Ze behouden een hoge productzuiverheid gedurende de hele micronisatie proces.

De rol van perslucht bij het handhaven van de zuiverheid van producten

In de wereld van jetpulverisatie is perslucht de sleutel om producten zuiver en van hoge kwaliteit te houden. Het fungeert als het belangrijkste maalmedium. De kwaliteit van de lucht is cruciaal om het proces schoon te houden.

Een jetpulverizer werkt op perslucht. Het duwt het ruwe materiaal snel door de maalkamer. Om de schone luchtvoorziening veilig, geavanceerd luchtfiltratie systemen worden gebruikt. Deze systemen verwijderen verontreinigingen en zorgen ervoor dat de lucht zeer zuiver is.

| Luchtkwaliteitsparameter | Aanbevolen specificatie |

| Deeltjesgrootte | 0,01 micron of minder |

| Oliegehalte | 0,01 ppm of minder |

| Vochtgehalte | -40°C (-40°F) dauwpunt of lager |

Door de luchtkwaliteit te bewaken, kunnen jetpulverizer-operators het maalproces schoon houden. Dit beschermt de zuiverheid en kwaliteit van het eindproduct.

De mix van sterke persluchttoevoer en eersteklas luchtfiltratie is essentieel bij jetpulverisatie. Het helpt fabrikanten om hoogwaardige, zuivere materialen te maken die voldoen aan strenge industrienormen.

Ontwerpkenmerken die kruisbesmetting voorkomen

Het zuiver houden van farmaceutische en kritische producten is de sleutel. Het ontwerp van de jetpulverizer is hierbij cruciaal. Het gebruikt sanitair ontwerp, farmaceutische materialen, En spleetvrije constructie om verontreiniging tijdens het malen te voorkomen.

Materiaalkeuze en oppervlakteafwerkingen

De materialen in jetpulverizers worden zorgvuldig gekozen. Roestvrij staal wordt vaak gebruikt omdat het makkelijk schoon te maken en te steriliseren is. Gespecialiseerde oppervlaktebehandelingen, zoals elektrolytisch polijsten, helpen ook voorkomen dat deeltjes en microben blijven plakken.

Afdichtingssystemen en isolatietechnieken

Afdichten en isoleren zijn essentieel om besmetting te stoppen. Jetpulverizers hebben afdichtingsmechanismen En isolatietechnieken om producten veilig te houden. Deze systemen, zoals luchtsluiskamers, helpen het proces schoon en puur te houden.

Clean-in-Place-mogelijkheden

Moderne straalverpulveraars hebben schoonmaak ter plaatse (CIP) systemen. Deze maken het mogelijk om geautomatiseerde, grondige reiniging zonder de apparatuur uit elkaar te halen. Dit bespaart tijd, vermindert fouten en houdt de apparatuur schoon en gevalideerd.

| Ontwerpkenmerk | Bvoordeel |

| Sanitair ontwerp | Minimaliseert de ophoping van deeltjes en de groei van microben |

| Materialen van farmaceutische kwaliteit | Bestand tegen grondige reiniging en sterilisatie |

| Spleetvrije constructie | Voorkomt besmetting op moeilijk bereikbare plaatsen |

| Afdichtingssystemen en isolatietechnieken | Creëer fysieke barrières om de zuiverheid van het product te behouden |

| Clean-in-Place-mogelijkheden | Zorg voor consistente, gevalideerde netheid |

“Het implementeren van een alomvattende aanpak van sanitair ontwerp is essentieel voor het behoud van de zuiverheid en integriteit van kritische producten tijdens het straalverpulveringsproces.”

Jet Pulverizer-bedrijfsparameters voor maximale zuiverheid

Om de hoogste zuiverheid te krijgen bij het malen, moet u verschillende belangrijke instellingen aanpassen. Deze omvatten luchtdruk, invoersnelheid en classifiersnelheid. Door deze aan te passen, kunt u de deeltjesgrootte goed regelen en verontreiniging voorkomen.

Het is van vitaal belang om het proces te optimaliseren voor hoge zuiverheid. De luchtdruk in de jetpulverizer moet precies goed zijn. Dit zorgt ervoor dat deeltjes efficiënt worden afgebroken zonder schade. Ook het aanpassen van de voedingssnelheid helpt klontering te voorkomen en zorgt ervoor dat de deeltjesgroottes consistent blijven.

Het classifiersysteem is ook cruciaal voor de zuiverheid. Door de classifiersnelheid aan te passen, kunt u de juiste deeltjesgroottes kiezen. Dit betekent minder ongewenste deeltjes in uw eindproduct.

| Parameter | Optimalisatiedoel | Impact op zuiverheid |

| Luchtdruk | Houd de optimale druk aan voor een efficiënte werking deeltjesgroottevermindering | Verbetert deeltjesgrootte controle en minimaliseert kruisbesmetting |

| Voedingssnelheid | Pas de toevoersnelheid aan om agglomeratie te voorkomen en een consistente deeltjesgrootte te behouden | Verbetert deeltjesgrootte controle en zorgt voor een uniformer product |

| Classificatiesnelheid | Optimaliseer de classificatorsnelheid om selectief deeltjes van het beoogde groottebereik te scheiden | Verbetert deeltjesgrootte controle en verbetert de algehele zuiverheid van het product |

Methoden voor deeltjesgroottecontrole en classificatie

In de wereld van jetpulverisatie is het beheersen van de deeltjesgrootte essentieel. Dit zorgt voor productzuiverheid en consistentie. Fabrikanten gebruiken geavanceerde methoden zoals interne classificatiesystemen, realtime bewakingen strenge kwaliteitscontrole.

Interne classificatiesystemen

Jetpulverizers hebben ingebouwde systemen om deeltjes te sorteren op grootte en dichtheid. Deze systemen gebruiken centrifugale krachten en luchtstroom. Ze zorgen ervoor dat alleen de deeltjes met de juiste grootte worden bewaard voor verdere verwerking.

Grotere of kleinere deeltjes worden teruggestuurd voor recirculatie of verwijdering. Op deze manier kunnen fabrikanten altijd poeders met de juiste grootte produceren.

Monitoring van de grootteverdeling

Het is van vitaal belang om de deeltjesgrootte in realtime in de gaten te houden. Technologieën zoals laserdiffractie of beeldanalyse leveren direct data. Hierdoor kunnen operators het proces indien nodig aanpassen.

Deze aanpak zorgt ervoor dat het product voldoet aan de kwaliteitsnormen voor in-line deeltjesgroottebepaling, realtime bewaking, En productconsistentie.

Kwaliteitscontrolemaatregelen

Kwaliteitscontrole is de ruggengraat van de zuiverheid en consistentie van jet-pulverized producten. Het omvat regelmatige bemonstering, zeefanalyse en microscopische controles. Deze stappen verifiëren dat het product voldoet aan de vereiste normen.

Door deze kwaliteitscontrolestappen te volgen, kunnen fabrikanten vol vertrouwen poeders van hoge zuiverheid leveren. Deze voldoen aan de veeleisende normen van hun klanten.

| Ttechniek | Bvoordeel |

| Interne classificatiesystemen | Behoudt een nauwkeurige deeltjesgrootteverdeling |

| In-line deeltjesgroottebepaling | Biedt realtime bewaking van deeltjeskenmerken |

| Uitgebreide kwaliteitscontrole | Controleert de zuiverheid en consistentie van het product |

Steriele omstandigheden handhaven tijdens verwerking

In de wereld van aseptische verwerking, het is belangrijk om dingen steriel te houden. Dit geldt met name voor industrieën zoals farmaceutica en voedselverwerking. Jetpulverizers hebben een cleanroom en steriele lucht nodig om besmetting te voorkomen en producten zuiver te houden.

Cleanroom-integratie is essentieel voor steriele omstandigheden bij jetpulverisatie. Deze speciale gebieden zijn gemaakt om minder zwevende deeltjes en micro-organismen te hebben. Ze gebruiken geavanceerde filters en strikte schoonmaak- en personeelsregels om schoon te blijven.

Steriele luchtsystemen zijn cruciaal voor cleanrooms. Ze gebruiken HEPA-filters om de lucht te reinigen. Het regelt de temperatuur, vochtigheid en luchtdruk. Dit houdt de lucht schoon en veilig voor verwerking.

Aseptische verwerking technieken dragen bij aan de veiligheid van jetpulverisatie in cleanrooms. Deze methoden gebruiken speciale apparatuur en strenge controles om besmetting te voorkomen. We houden elke stap in de gaten, van het hanteren van materialen tot het verpakken. Dit houdt producten veilig en zuiver.

| Steriele conditievereisten | Belang | Iky Maatregelen |

| Cleanroomomgeving | Minimaliseert verontreinigingen in de lucht en zorgt voor een gecontroleerde, hygiënische omgeving | Geavanceerde filtratiesystemen, grondige reiniging, strikte personeelsprotocollen |

| Steriele luchttoevoer | Zorgt voor een constante toevoer van schone, gefilterde lucht naar de cleanroom | HEPA-filtratie, temperatuur- en vochtigheidsregeling, luchtdrukregeling |

| Aseptische verwerking Technieken | Minimaliseert de introductie van vreemde stoffen of micro-organismen tijdens het productieproces | Gespecialiseerde apparatuur, sterilisatieprocedures, strikte procescontroles |

Impact van eigenschappen van voedermiddelen op zuiverheid

Het zuiver houden van het maalproces is essentieel voor fabrikanten. De hardheid en vochtigheid van het toevoermateriaal zijn cruciaal. Deze factoren hebben grote invloed op het maalproces en de kwaliteit van het product.

Overwegingen met betrekking tot de hardheid van materialen

De hardheid van het toevoermateriaal is erg belangrijk. Makkelijker te vermalen materialen, zoals brokkelige materialen, resulteren in een betere zuiverheid en consistentie van de grootte. Hardere materialen hebben echter meer energie nodig en kunnen leiden tot meer onzuiverheden.

Beheer van vochtgehalte

Ook het vochtgehalte in het voer is van groot belang. Hygroscopische materialen absorberen gemakkelijk vocht, wat problemen veroorzaakt tijdens voerbereiding. Te veel vocht kan leiden tot klonters, verstoppingen en verontreiniging. Het is essentieel om vocht goed te beheren om het product puur te houden.

| Voer Materiaal Eigendom | Impact op het maalproces | Aanbevolen mitigatiestrategieën |

| Materiaalhardheid | Hardere materialen vereisen mogelijk meer energie-intensief slijpen, wat leidt tot een hogere brosheid en verontreinigingen | Gebruik materialen met een lagere hardheid om de maalefficiëntie te verbeteren en onzuiverheden te minimaliseren |

| Vochtgehalte | Hygroscopische materialen kan vocht absorberen, wat agglomeratie, verstopping en kruisbesmetting veroorzaakt | Pas vochtbeheertechnieken toe, zoals drogen of ontvochtigen, om consistente materiaaleigenschappen te behouden |

Optimalisatietechnieken voor verbeterde zuiverheid

Om de beste zuiverheid in jetpulverisatie te krijgen, hebben we een paar belangrijke stappen nodig. Hulpmiddelen zoals processimulatie, CFD en DOE zijn essentieel. Ze helpen bij het verfijnen van de werking van het systeem en het ontwerp ervan voor topprestaties.

Ingenieurs kunnen processimulatiesoftware gebruiken om de complexe interne werking van de jetpulverizer te testen. Ze kunnen zien hoe lucht stroomt, deeltjes bewegen en hoe verschillende onderdelen interacteren. Deze virtuele test bespaart tijd en geld door de noodzaak van echte prototypes te vermijden.

CFD-modellering gaat dieper in op de vloeistofdynamica in de pulverizer. Het helpt ingenieurs om stromingspatronen, turbulentie en hoe deeltjes zich gedragen te begrijpen. Het helpt om contaminatierisico's te herkennen en te verhelpen. Dit maakt het systeem veiliger en schoner.

Ontwerp van experimenten (DOE) is een methodische manier om erachter te komen hoe verschillende variabelen de zuiverheid beïnvloeden. Het kijkt naar zaken als luchtdruk, toevoersnelheid en deeltjesgrootte. Deze aanpak helpt de sleutelfactoren voor zuiverheid te identificeren. Het maakt nauwkeurige aanpassingen aan het systeem mogelijk.

Deze geavanceerde methoden helpen fabrikanten en gebruikers hun jetpulverizers te optimaliseren. Dit zorgt ervoor dat ze altijd hoogwaardige resultaten krijgen van hun maalprocessen.

Veelvoorkomende uitdagingen en oplossingen bij jetpulverisatie

Straalverpulvering is een eersteklas methode om een hoge zuiverheid te bereiken bij het slijpen. Toch brengt het zijn eigen uitdagingen met zich mee. Operators hebben vaak te maken met slijtage, productherstel, en systeemonderhoud. Gelukkig zijn er effectieve manieren om deze problemen aan te pakken.

Problemen met verontreiniging oplossen

Verontreiniging is een grote zorg bij jet-pulverisatie. Het kan gebeuren door materiaalophoping, slijtage of slechte afdichting. Om dit te voorkomen, zijn regelmatige controles, preventieve zorg en het gebruik van duurzame materialen essentieel. Ook het hebben van sterke reinigingsstappen en CIP systemen helpen het systeem schoon te houden.

Strategieën voor prestatieoptimalisatie

Een jetpulverizersysteem goed laten werken is essentieel voor kwaliteit en kostenbesparingen. U kunt dit doen door de luchtdruk aan te passen, de deeltjesgrootte te controleren en geavanceerde sorteermethoden te gebruiken. U kunt slijtagevermindering, productherstel en systeemonderhoud verbeteren. Houd de systeemstatistieken in de gaten en pas ze indien nodig aan.

| Uitdaging | Oplossing |

| Problemen met besmetting | Regelmatige systeeminspecties Preventief onderhoud Gebruik van slijtvaste materialen Robuuste schoonmaakprotocollen Clean-in-place (CIP)-mogelijkheden |

| Prestatieoptimalisatie | Optimaliseer de luchtdruk en de stroomsnelheden Controleer de deeltjesgrootteverdeling Geavanceerde classificatietechnieken implementeren |

Industriële toepassingen en zuiverheidseisen

Jetpulverizers worden in veel industrieën gebruikt, die elk een ander zuiverheidsniveau nodig hebben. In de farmaceutische wereld, farmaceutische micronisatie is de sleutel. Jetpulverizers zorgen ervoor dat producten zeer zuiver zijn. Ze controleren de deeltjesgrootte en voorkomen contaminatie, waardoor medicijnen van hoge kwaliteit mogelijk zijn.

In de voedingsmiddelenindustrie worden straalverpulveraars gebruikt om poeders van voedingskwaliteit die heel puur zijn. Ze veranderen specerijen, kruiden en plantaardige eiwitten in fijne, consistente poeders. Dit voldoet aan strenge voedselveiligheidsnormen. Het houdt ook de voedings- en smaakkwaliteiten van deze ingrediënten intact.

Straalverpulveraars worden ook gebruikt bij het maken van geavanceerde materialen. Ze helpen ultrafijne, pure poeders te creëren voor nieuwe technologieën. Dit omvat keramiek, composieten en batterijmaterialen. Jetpulverizers helpen de materiaalkunde vooruit. Ze controleren de deeltjesgrootte en houden het proces schoon. Ze maken het mogelijk om nieuwe producten te creëren.

Veelgestelde vragen

Een jetpulverizersysteem heeft verschillende belangrijke onderdelen. Deze omvatten de invoertrechter, sproeier(s), maalkamer, classificator en opvangsysteem. Samen helpen ze materialen te malen met behulp van lucht en zorgen ze ervoor dat het product zuiver is.

De jetpulverizer houdt de zuiverheid hoog door schone, gefilterde lucht te gebruiken voor het malen. Deze op lucht gebaseerde methode voorkomt verontreiniging door mechanische onderdelen of maalmedia. Het zorgt voor een schone maalomgeving.

Er zijn verschillende jetpulverisatiemethoden. Deze omvatten vloeistofenergiemolens, micronizers en deeltjes-op-deeltjesbotsingstechnieken. Elke methode gebruikt lucht om materialen fijn te malen en ze zuiver te houden.

Jetpulverizers zijn ontworpen om kruisbesmetting te voorkomen. Ze gebruiken hygiënische materialen, hebben geen spleten en hebben geavanceerde afdichtingen. Ze maken ook eenvoudige reiniging en sterilisatie tussen batches mogelijk.

Om de beste zuiverheid te krijgen, past u de luchtdruk, de toevoersnelheid en de classificatorsnelheid aan. Met behulp van simulatie en experimenteel ontwerp kunt u het systeem verfijnen. Dit zorgt voor consistente en hoogwaardige producten.

Straalverpulveraars gebruiken interne classificatiesystemen en realtime bewaking. Ze hebben ook kwaliteitscontrolemaatregelen. Deze zorgen voor de juiste deeltjesgrootte en productuniformiteit, waardoor de zuiverheid hoog blijft.

Jetpulverizers kunnen in cleanrooms werken en steriele lucht gebruiken. Dit is cruciaal voor farmaceutische en food-grade producten. Het zorgt voor aseptische verwerkingsomstandigheden.

De hardheid en vochtigheid van het toevoermateriaal beïnvloeden het malen. Het hanteren van materialen met verschillende eigenschappen is essentieel. Het zorgt voor de beste maalresultaten en voorkomt verontreiniging.