In 1989 ontdekte SONY dat petroleumcoke lithium in oplaadbare batterijen kon vervangen. Dit markeerde het begin van grootschalige toepassingen van lithium-ionbatterijen. Vanaf dat moment begon het onderzoek naar anodematerialen. In de daaropvolgende 30 jaar ontstonden drie generaties anodematerialen. Deze omvatten materialen op basis van koolstof, lithiumtitanaat en silicium. Dit artikel classificeert Anodematerialen voor lithiumbatterijen per structuur en geeft een korte introductie van hun kenmerken en prestaties. Ook worden de voortgang in materiaalverbeteringen en ontwikkelingsrichtingen besproken. De focus ligt op de volgende generatie anodematerialen met hoge energiedichtheid. Toekomstige trends en de huidige status van deze materialen worden belicht.

Koolstofmaterialen

Koolstofmaterialen zijn momenteel de meest gebruikte commerciële anodematerialen voor lithiumbatterijen. Ze omvatten voornamelijk natuurlijk grafiet, kunstmatig grafiet, harde koolstof, zachte koolstof en MCMB. Totdat de volgende generatie anodes volwassen wordt, zal koolstof, en met name grafiet, de meest gangbare keuze blijven.

Grafiet

Grafiet wordt op basis van grondstoffen en verwerkingsmethoden onderverdeeld in natuurlijke en kunstmatige soorten. Dankzij het lage lithiumpotentieel, de hoge initiële efficiëntie, de goede cyclusstabiliteit en de lage kosten is grafiet het ideale anodemateriaal geworden voor huidige lithium-ionbatterijtoepassingen.

Natuurlijk grafiet: Meestal wordt er gebruik gemaakt van natuurlijke grafietvlokken als grondstof, die vervolgens door modificatie worden verwerkt tot bolvormig grafiet.

Hoewel natuurlijk grafiet veelgebruikt is, heeft het verschillende nadelen: veel oppervlaktedefecten en een groot specifiek oppervlak leiden tot een lage initiële efficiëntie. Bij PC-gebaseerde elektrolyten treedt ernstige co-intercalatie van gesolvateerde lithiumionen op, wat leidt tot laaguitzetting en afschilfering. Sterke anisotropie beperkt de insertie van lithium in randvlakken, wat resulteert in slechte snelheidsprestaties en risico op lithiumplating.

Modificatie van natuurlijk grafiet:

Om oppervlaktedefecten en de slechte elektrolyttolerantie van natuurlijk grafiet aan te pakken, worden verschillende oppervlakteactieve stoffen gebruikt voor modificatie.

Om de sterke anisotropie in natuurlijk grafiet aan te pakken, wordt bij industriële productie vaak gebruikgemaakt van mechanische vormgeving voor sferoïdisatie. Jet molen Gebruikt luchtinslag om deeltjesbotsingen te veroorzaken en scherpe randen af te snijden. Deze methode vermijdt doping van onzuiverheden en biedt een hoge sferoïdisatie-efficiëntie.

Het veroorzaakt echter een aanzienlijke verpulvering van deeltjes, wat tot een lage opbrengst leidt.

Kunstmatig grafiet: Meestal gemaakt van dichte petroleumcokes of naaldcokesprecursoren, waardoor oppervlaktedefecten zoals in natuurlijk grafiet worden vermeden. Het heeft echter nog steeds last van slechte verwerkingsprestaties, lagetemperatuurgedrag en lithiumplating als gevolg van kristalanisotropie. In tegenstelling tot natuurlijk grafiet wordt kunstmatig grafiet gemodificeerd door de deeltjesmorfologie te herstructureren om de oriëntatie-index (OI) te verlagen. Meestal wordt 8-10 μm naaldcokes als precursor gebruikt, met pek of vergelijkbare grafitiseerbare bindmiddelen. Door middel van een behandeling in een draaioven worden verschillende deeltjes samengevoegd tot secundaire deeltjes (D50: 14-18 μm) en vervolgens gegrafitiseerd, waardoor de OI-waarde effectief wordt verlaagd.

Zachte koolstof

Zachte koolstof, ook wel grafitiseerbare koolstof genoemd, verwijst naar amorfe koolstofmaterialen die gegrafitiseerd kunnen worden boven 2500 °C. Afhankelijk van de sintertemperatuur van de precursor kan zachte koolstof drie kristalstructuren vormen: amorf, turbostratisch (ongeordend) en grafietstructuur – waarbij de laatste typisch kunstmatig grafiet is. Amorfe zachte koolstof, met een lage kristalliniteit en grote tussenlaagafstand, heeft een goede elektrolytcompatibiliteit. Hierdoor biedt het uitstekende prestaties bij lage temperaturen en een goede verwerkingssnelheid, wat veel aandacht trekt.

Zachte koolstof heeft een hoge onomkeerbare capaciteit tijdens de eerste lading en ontlading, een lagere uitgangsspanning en geen duidelijke laad-/ontladingsplateaus. Hierdoor wordt het over het algemeen niet zelfstandig als anodemateriaal gebruikt, maar eerder als een bekleding of onderdeel.

Harde koolstof

Harde koolstof, ook wel niet-grafitiseerbare koolstof genoemd, is moeilijk te grafitiseren, zelfs bij temperaturen boven 2500 °C. Het wordt meestal geproduceerd door warmtebehandeling van precursors bij 500-1200 °C. Veelvoorkomende soorten harde koolstof zijn onder andere harskoolstof, organische polymeerpyrolysekoolstof, carbon zwarten biomassakoolstof. Fenolhars vormt bij pyrolyse bij 800 °C harde koolstof met een initiële laadcapaciteit tot 800 mAh/g en een d002-tussenlaagafstand van meer dan 0,37 nm (vergeleken met 0,3354 nm voor grafiet). De grotere tussenlaagafstand vergemakkelijkt het inbrengen en verwijderen van lithiumionen, waardoor harde koolstof uitstekende laad-/ontlaadprestaties levert. Dit maakt harde koolstof een nieuw onderzoeksfocuspunt voor anodematerialen. De nadelen ervan zijn echter onder meer een hoge initiële onomkeerbare capaciteit, spanningsplateauhysterese, lage tapdichtheid en de neiging tot gasvorming, die niet over het hoofd mogen worden gezien.

Lithiumtitanaat materiaal

Lithiumtitanaat (LTO): Lithiumtitanaat (LTO) is een composietoxide bestaande uit metallisch lithium en het laagpotentiaal overgangsmetaal titanium. Het behoort tot de AB₂X₄-serie van vaste oplossingen van het spineltype. LTO heeft een theoretische specifieke capaciteit van 175 mAh/g, met een werkelijke specifieke capaciteit van meer dan 160 mAh/g. Het is een van de anodematerialen voor lithiumbatterijen die al op de markt zijn gebracht.

Voordeel

Nul-rek eigenschap: LTO heeft een roosterparameter a = 0,836 nm. Tijdens het laden/ontladen heeft het inbrengen/verwijderen van lithium een minimale impact op de kristalstructuur. Dit voorkomt structurele veranderingen door volume-expansie/-contractie, wat zorgt voor een uitstekende elektrochemische stabiliteit en cycluslevensduur.

Geen risico op lithiumplating: LTO heeft een hoog lithium-insertiepotentieel van 1,55 V. Er vormt zich geen SEI-film tijdens de eerste lading, wat resulteert in een hoge efficiëntie in de eerste cyclus, goede thermische stabiliteit, lage interfaceweerstand en uitstekende prestaties bij lage temperaturen. Opladen kan bij -40 °C.

3D snelle ionengeleider: LTO heeft een driedimensionale spinelstructuur, met lithiumpaden die veel groter zijn dan de afstand tussen de lagen van grafiet.

De ionische geleidbaarheid ervan is een orde van grootte hoger dan die van grafiet, waardoor het ideaal is voor snel laden/ontladen.

Nadeel

LTO heeft ook nadelen vanwege de lage specifieke capaciteit en het lage spanningsplateau, wat resulteert in een lage energiedichtheid. De nanogestructureerde vorm is zeer hygroscopisch, wat leidt tot ernstige gasontwikkeling en slechte cycli bij hoge temperaturen. Het materiaalproductieproces is complex en kostbaar. Hierdoor zijn de kosten van LTO-cellen meer dan drie keer hoger dan die van LFP-cellen met equivalente energie (lithiumijzerfosfaat) cellen.

Toepassing van materialen

De voor- en nadelen van LTO zijn beide zeer uitgesproken, met vrij extreme prestatiekenmerken. Daarom is het het meest geschikt voor toepassing in specifieke niches waar de sterke punten volledig benut kunnen worden. Momenteel worden LTO-batterijen vooral gebruikt in volledig elektrische BRT-bussen in stedelijke gebieden, elektrische hybride bussen, en in frequentieregelings- en piekafvlakkingsdiensten voor het elektriciteitsnet.

Silica-gebaseerd materiaal

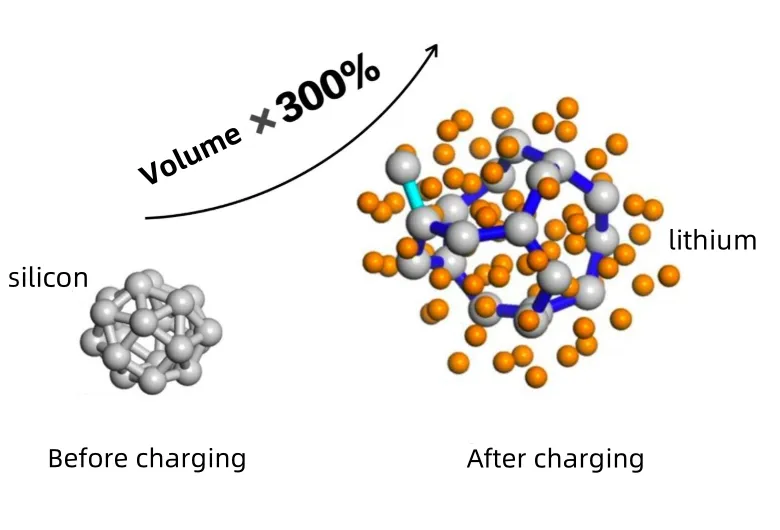

Silicium wordt beschouwd als een van de meest veelbelovende anodematerialen voor lithiumbatterijen, met een theoretische specifieke capaciteit tot 4200 mAh/g – meer dan 10 keer die van grafiet. Het lithium-insertiepotentieel is hoger dan dat van koolstof, wat het risico van lithiumplating vermindert en de veiligheid verbetert. Huidig onderzoek richt zich op twee hoofdrichtingen: nanosilicium-koolstofcomposieten en siliciumoxide (SiOx) anodematerialen.

Toepassingsuitdagingen:

- Enorme volume-uitzetting en -krimp tijdens lithiëring/delithiëring veroorzaken verpulvering van deeltjes en schade aan de elektrodestructuur, wat leidt tot verslechtering van de elektrochemische prestaties.

- Door het voortdurend breken en hervormen van de SEI-film als gevolg van volumeveranderingen worden elektrolyt en reversibel lithium verbruikt, waardoor de capaciteitsvermindering wordt versneld en de laad-/ontlaadefficiëntie drastisch wordt verlaagd.

Om deze problemen op te lossen, hebben onderzoekers actief nieuwe methoden onderzocht om de prestaties van siliciumanoden te verbeteren. De gangbare aanpak is om grafiet als basismateriaal te gebruiken en 5%–10% toe te voegen aan de massa van nanosilicium of SiOx. Deze worden vervolgens gecoat met koolstof om volumeveranderingen te onderdrukken en de cyclusstabiliteit te verbeteren.

Conclusie

Dit artikel vat de structurele en functionele kenmerken van verschillende anodematerialen voor lithium-ionbatterijen samen. Het bespreekt recente onderzoeksvoortgang met betrekking tot verschillende anodematerialen voor lithium-ionbatterijen. Dankzij voortdurende verbetering en aanpassing zijn siliciummaterialen uitgegroeid tot de meest veelbelovende anodes van de volgende generatie. Hun inherente grote volume-expansie en slechte cyclusprestaties staan echter grootschalige toepassing in de weg.

Veel recente modificatiemethoden kampen met uitdagingen zoals complexe processen en hoge kosten. Dit vereist een dieper begrip van fundamentele principes en de ontwikkeling van eenvoudige, efficiënte methoden voor de productie van composiet nanosiliciummaterialen. Het doel is om lithium-ionbatterijen te creëren met een lage expansie, een hoge initiële efficiëntie, een hoge capaciteit en veiligheid – wat de weg vrijmaakt voor siliciumanodes ter vervanging van grafiet en het bereiken van doorbraken in toepassingen voor elektrische voertuigen.

Episch poeder

Episch poeder, 20+ jaar werkervaring in de ultrafijne poederindustrie. Actief promoten van de toekomstige ontwikkeling van ultrafijn poeder, met de focus op het breken, malen, classificeren en modificatieproces van ultrafijn poeder. Neem contact met ons op voor een gratis consult en op maat gemaakte oplossingen! Ons deskundige team is toegewijd aan het leveren van hoogwaardige producten en diensten om de waarde van uw poederverwerking te maximaliseren. Epic Powder—Uw vertrouwde poederverwerkingsexpert!