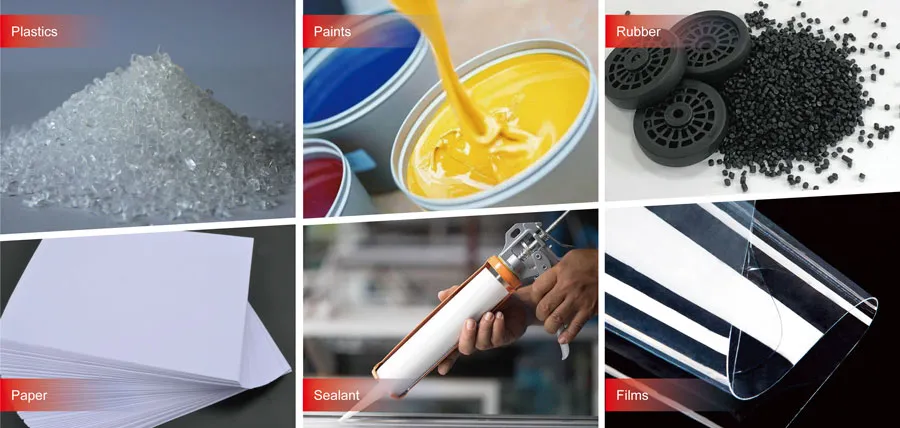

Kalsium karbonat untuk getah dan plastik adalah bahan tambahan yang digunakan secara meluas yang meningkatkan sifat bahan-bahan ini. serba boleh ini galian meningkatkan kekuatan dan ketahanan produk getah dan plastik. Ia adalah pengisi murah yang mengurangkan kos pengeluaran. Juga, kalsium karbonat boleh memperbaiki bahan-bahan ini. Ia menjadikannya lebih mudah untuk dibentuk dan dibentuk. Penggunaannya dalam bahagian automotif dan barangan isi rumah menunjukkan nilainya dalam pembuatan. Kalsium karbonat adalah penting. Ia meningkatkan prestasi dan kemampanan produk getah dan plastik.

Ciri geometri

Bahan serbuk biasanya digunakan sebagai pengisi dalam bentuk zarah. Zarahnya tidak begitu teratur dalam bentuk. Bagi polimer getah dan plastik, bentuk zarah pengisi sangat mempengaruhi sifat sistem pengisian. Ini termasuk ciri fizikal dan mekanikalnya. Oleh itu, bentuk zarah bahan serbuk perlu diberi keutamaan dalam penggunaan.

Untuk zarah mengelupas, kami menggunakan nisbah diameter kepada ketebalan. Ia adalah nisbah saiz satah (menegak atau mendatar) kepada ketebalan zarah. Untuk zarah berserabut, kita sering menggunakan nisbah aspek. Ia adalah nisbah panjang kepada diameter zarah. Zarah kalsium karbonat kebanyakannya adalah tetrahedral, heksagon, atau poligon. Ada yang petak tak sekata. Bentuknya sangat mempengaruhi kecairan dan sifat produk getah dan plastik.

Saiz zarah

Langkah utama dalam teknologi pengisian dan pengubahsuaian adalah untuk menyebarkan zarah serbuk. Mereka mesti dicampur sama rata ke dalam matriks polimer getah dan plastik, seperti pulau di laut. Ini dipanggil struktur pulau. Zarah yang lebih kecil meningkatkan sifat sistem pengisian jika ia boleh tersebar secara sama rata. Tetapi, zarah yang lebih kecil meningkatkan kos pemprosesan dan menjadikan penyebaran seragam lebih sukar. Adalah sangat penting untuk mengetahui saiz dan taburan zarah serbuk. Pilih mereka berdasarkan keperluan sebenar. Kini, terdapat banyak cara untuk menerangkan saiz dan taburan zarah serbuk. Industri polimer getah dan plastik menggunakan kaedah nombor mesh.

Tiada kaedah atau peraturan penamaan bersatu untuk mereka. Iaitu, saiz zarah adalah nombor mesh penapis yang boleh melepasi zarah. Nombor jejaring daripada kaedah ini merujuk kepada saiz 3D terbesar bagi zarah serbuk yang ditentukan. Produk getah dan plastik memerlukan serbuk kalsium dengan sempit saiz Zarah julat. Kelaskan saiz zarah minimum dan maksimum. Kemudian, kumpulkan produk dalam julat tertentu. Ini memastikan penyebaran, ketelusan, sifat mekanikal dan kadar penyerapan minyak produk.

Luas permukaan tertentu

Zarah pengisi yang berbeza mempunyai kekasaran permukaan yang berbeza. Untuk zarah yang sama isipadu, kawasan permukaannya bergantung pada bentuk dan kekasarannya. Sfera mempunyai luas permukaan terkecil. Luas permukaan khusus ialah luas permukaan pengisi per unit jisim. Ia berkaitan dengan pertalian antara pengisi dan resin. Ia juga bergantung kepada kos dan kesukaran rawatan pengisi.

Tenaga bebas permukaan

Tenaga bebas permukaan zarah pengisi mempengaruhi penyebarannya dalam resin matriks. Dengan luas permukaan yang tetap, tenaga bebas permukaan yang lebih tinggi menjadikan penggumpalan lebih mudah dan penyebaran lebih sukar. Apabila merawat permukaan pengisi, mengurangkan tenaga bebas permukaannya adalah salah satu matlamat utama.

Ketumpatan Kalsium Karbonat untuk Getah dan Plastik

Ketumpatan pengisi berkaitan dengan keadaan susunan zarah pengisi. Zarah kalsium karbonat ringan berbentuk gelendong. Zarah kalsium karbonat berat berbentuk batu pecah. Apabila disusun, terdapat jurang antara zarah. Isipadu bekas adalah jauh lebih besar daripada isipadu yang terakhir. Oleh itu, kalsium karbonat ringan adalah kurang tumpat daripada kalsium karbonat berat. Tetapi ia tidak bermakna kalsium karbonat ringan adalah ringan dan kalsium karbonat berat adalah berat. Ketumpatan zarah tunggal mereka hanya berbeza sedikit. Yang pertama ialah 2.4-2.7 g/cm³, dan yang terakhir ialah 2.7-2.9 g/cm³. Dalam pengisian polimer getah dan plastik, ketumpatan pengisi penting. Ia menjejaskan ketumpatan keseluruhan sistem pengisian. Juga, bentuk pengisi dalam bahan matriks polimer. Adakah mereka terkumpul? Adakah terdapat jurang antara pengisi dan molekul polimer?

Nilai serapan minyak

Nilai penyerapan minyak ialah jumlah dioctyl ester (DOP) yang boleh diserap oleh satu unit jisim pengisi. Dalam produk polimer getah dan plastik dengan plasticizer, nilai penyerapan minyak pengisi yang tinggi akan meningkatkan penggunaan plasticizer. Nilai penyerapan minyak pengisi berkaitan dengan saiz zarah, pengedaran dan struktur permukaannya. Kalsium karbonat ringan mempunyai nilai penyerapan minyak beberapa kali ganda daripada kalsium karbonat berat. Untuk mencapai kesan pemplastikan yang sama dalam resin, gunakan kalsium karbonat berat. Ia boleh mengurangkan jumlah plasticizer yang diperlukan. Kalsium karbonat berat biasanya memerlukan penyerapan minyak kurang daripada 65mL/100g.

Kekerasan Kalsium Karbonat untuk Getah dan Plastik

The kekerasan zarah pengisi mempunyai dua sifat. Pengisi kekerasan tinggi boleh meningkatkan rintangan haus getah dan plastik. Tetapi, ia juga boleh menyebabkan kehausan yang serius pada peralatan pemprosesan dan acuan. Ini disebabkan oleh penambahan pengisi kekerasan tinggi. Sekiranya kehausan serius, menyebabkan kerugian ekonomi yang besar, penggunaan pengisi akan terjejas. Kekerasan Mohs ialah perbandingan relatif kebolehan menggaru antara bahan. Kekerasan Mohs kuku manusia ialah 2, yang boleh mencalar talk, tetapi ia tidak berkuasa pada kalsit.

Sudah tentu, pengisi dengan kekerasan yang berbeza akan menyebabkan kehausan yang berbeza pada peralatan pemprosesan. Untuk kekerasan tertentu pengisi, zarah yang lebih besar memakai permukaan logam peralatan pemprosesan lebih banyak. Selepas saiz tertentu, ia menjadi stabil.

Juga, keamatan haus berkaitan dengan perbezaan kekerasan antara dua bahan pengisar. Secara amnya dipercayai bahawa apabila kekuatan logam adalah 1.25 kali lebih tinggi daripada kekerasan pelelas, ia adalah haus yang rendah. Apabila kekuatan logam adalah 0.8-1.25 kali kekerasan pelelas, ia adalah haus sederhana. Apabila kekuatan logam adalah 0.8 kali lebih rendah daripada kekerasan pelelas, ia adalah haus yang tinggi. Sebagai contoh, keluli aloi 38CrMoAl ialah logam yang digunakan untuk tong dan skru penyemperit polimer getah dan plastik. Selepas nitriding, kekerasan Vickersnya ialah 800-900. Kalsium berat adalah kira-kira 140. Menggunakan penyemperit pada getah dan plastik dengan kalsium karbonat menyebabkan beberapa haus.

Tetapi, ia tidak begitu ketara, sekurang-kurangnya boleh diterima. Walau bagaimanapun, kekerasan Vickers bagi manik kaca abu terbang dan pasir kuarza adalah melebihi 1000. Polimer getah dan plastik akan menyebabkan haus teruk pada keluli nitriding. Selepas memproses berpuluh-puluh tan bahan, lapisan nitrida skru akan hilang. Ia adalah kira-kira 0.4mm tebal. Nitriding boleh meningkatkan kekerasan Vickers 45 keluli kepada kira-kira 2000. Skru, diisi dengan manik kaca atau pasir kuarza yang sama, hanya mengalami sedikit haus. Ia bersamaan dengan haus daripada kalsium karbonat berat pada keluli nitrid.

Keputihan Kalsium Karbonat untuk Getah dan Plastik

Keputihan pengisi adalah penting. Ia menjejaskan warna dan rupa produk getah dan plastik yang diisi. Secara umum, keputihan yang lebih tinggi bermakna kurang kesan pada warna getah dan plastik yang diisi. Ia hanya menjejaskan kecerahan warna. Tiada pengisi telus sepenuhnya sekarang. Jadi, polimer getah dan plastik yang diisi selalunya legap. Jika pengisi tidak berwarna putih atau dengan warna lain, hanya getah hitam atau gelap dan produk polimer plastik boleh dibuat.

Indeks Biasan

Polimer getah dan plastik mempunyai indeks biasan cahaya yang sangat berbeza. Indeks biasan getah am dan polimer plastik adalah sekitar 1.50 – 1.60. Jika pengisi serbuk mempunyai indeks biasan yang serupa dengan getah atau matriks plastik, ia akan menyebabkan perisai cahaya rendah apabila ditambah pada getah asas dan plastik. Jika tidak, getah terisi dan polimer plastik mempunyai kesan perisai cahaya yang kuat. Bagi kebanyakan mineral, mereka mempunyai lebih daripada satu indeks biasan.

Sebagai contoh, garam adalah kristal kubik biasa. Kaca ialah bahan isotropik, bukan kristal, amorfus biasa. Kristal seperti kalsit dan kuarza mempunyai dua paksi kecil yang sama. Mereka berserenjang dengan paksi ketiga (utama). Apabila cahaya merambat sepanjang paksi panjang, kelajuan perambatannya tidak berubah. Walau bagaimanapun, apabila cahaya bergerak ke arah lain, ia berpecah kepada dua rasuk. Mereka mempunyai kelajuan yang berbeza, jadi terdapat dua indeks biasan. Dua indeks biasan bagi kalsit ialah 1.658 dan 1.486, dan dua indeks biasan bagi kuarza ialah 1.553 dan 1.554.

Penyerapan dan pantulan cahaya

Cahaya ultraungu boleh merendahkan makromolekul polimer. Julat panjang gelombang cahaya ultraviolet ialah 0.01~0.4μm. Karbon hitam dan grafit boleh menyerap cahaya dalam julat panjang gelombang ini. Jadi, sebagai pengisi, mereka boleh melindungi polimer yang diisi daripada degradasi UV. Sesetengah bahan boleh menyerap cahaya ultraviolet. Mereka juga boleh menukarkan cahaya UV dengan panjang gelombang yang lebih pendek kepada cahaya yang boleh dilihat dengan panjang gelombang yang lebih panjang dengan memancarkannya semula. Sebagai pengisi, ia boleh menghalang sinaran UV dan meningkatkan cahaya yang boleh dilihat. Sinar inframerah ialah gelombang cahaya dengan panjang gelombang 0.7μm atau lebih. Sesetengah pengisi boleh menyerap atau memantulkan gelombang cahaya dalam julat panjang gelombang ini. Bahan pengisi dalam filem rumah hijau, seperti mika dan kaolin, boleh mengurangkan penghantaran inframerah. Pengisi ini termasuk bedak talkum. Ini akan menambah baik penebat haba filem.

Sifat elektrik

Logam adalah konduktor elektrik yang sangat baik. Jadi, menggunakan serbuk logam sebagai pengisi boleh menjejaskan sifat elektrik getah dan plastik yang diisi. Jika jumlah pengisian adalah kecil, dan resin membalut setiap zarah logam, sifat elektrik tidak akan berubah secara tiba-tiba. Getah dan plastik yang diisi akan berubah hanya apabila pengisi menyentuh zarah logamnya. Ini akan mengurangkan kerintangan isipadu dengan ketara. Pengisi mineral adalah semua penebat elektrik.

Mereka tidak boleh menjejaskan sifat elektrik polimer getah dan plastik. Persekitaran akan menyebabkan lapisan molekul air terkondensasi pada zarah pengisi. Sifat permukaan pengisi mempengaruhi ikatan molekul air dengannya. Bentuk dan kekuatan ikatan berbeza dengan sifat permukaan. Jadi, sifat elektrik pengisi dalam resin mungkin berbeza daripada pengisi sahaja. Selain itu, semasa menghancurkan dan mengisar, pengisi boleh membina elektrik statik. Ini disebabkan oleh pemecahan ikatan valens. Agregat terjerap terbentuk, terutamanya apabila menghasilkan pengisi ultra-halus.

Kelembapan Kalsium Karbonat untuk Getah dan Plastik

Kalsium karbonat tidak mudah menyerap air. Ia tidak mempunyai struktur atau air kristal. Walau bagaimanapun, dalam kerja bijih biasa, zarah serbuk adalah sangat kecil. Mereka menyerap kelembapan dengan mudah. Polimer getah dan plastik mempunyai keperluan kelembapan yang sangat rendah. Piawaian ialah 0.5% atau kurang. Dalam amalan, kandungan lembapan mestilah ≤ 0.3%. Semakin rendah kandungan air, semakin kurang ia menjejaskan produk polimer getah dan plastik.

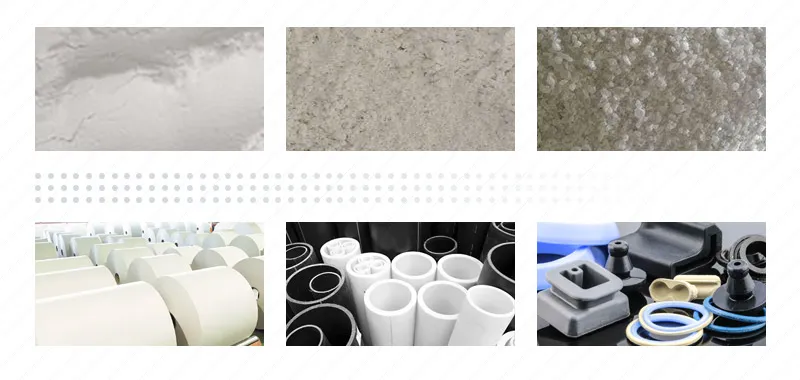

Ciri-ciri kilang pengisar kalsium karbonat yang berbeza

Pengilangan bola dan mengklasifikasikan barisan pengeluaran untuk menghasilkan serbuk kalsium karbonat

Kilang bola sering digabungkan dengan pengelas untuk membentuk barisan pengeluaran penuh. Ia terutamanya menghasilkan D97, serbuk kalsium karbonat tanah 5 hingga 45μm dan serbuk ultrafine. Model yang berbeza daripada kilang bola hos, outputnya juga berbeza. Secara umumnya, pengeluaran tahunan kilang bola adalah antara 10,000 tan dan 200,000 tan.

Produk berteknologi maju dan berkualiti tingginya telah mendapat pujian daripada pengguna pertengahan hingga mewah. Operasinya yang stabil menambah reputasinya.

Kilang penggelek serbuk mikro untuk menghasilkan serbuk kalsium karbonat

Seperti namanya, serbuk mikro kilang penggelek menghancurkan bahan. Ia melakukan ini dengan menggulung dan mengisar dengan penggelek gelang berbilang lapisannya. Ia digunakan terutamanya untuk menghasilkan serbuk ultrafine 8-45μm.

Model kilang penggelek serbuk mikro biasa kami mempunyai 21 penggelek, 28 penggelek dan 34 penggelek. Lebih banyak bilangan penggelek pengisar, lebih besar output.