[Secara amnya, apertur nombor mesh × (mikrometer) ≈ 15000.] Contohnya, skrin 100 mesh mempunyai apertur 150 mikron. Skrin 200-mesh mempunyai apertur 75-mikron. Skrin 300 mesh mempunyai apertur 48 mikron. Skrin 500-mesh mempunyai apertur 30-mikron. Di bawah ialah penukaran antara nombor mesh biasa dan saiz zarah.

| mesh | Mikron (μm) | mesh | Mikron (μm) | mesh | Mikron (μm) | mesh | Mikron (μm) |

| 2 | 8000 | 28 | 600 | 100 | 150 | 250 | 58 |

| 3 | 6700 | 30 | 550 | 115 | 125 | 270 | 53 |

| 4 | 4750 | 32 | 500 | 120 | 120 | 300 | 48 |

| 5 | 4000 | 35 | 425 | 125 | 115 | 325 | 45 |

| 6 | 3350 | 40 | 380 | 130 | 113 | 400 | 38 |

| 7 | 2800 | 42 | 355 | 140 | 109 | 500 | 25 |

| 8 | 2360 | 45 | 325 | 150 | 106 | 600 | 23 |

| 10 | 1700 | 48 | 300 | 160 | 96 | 800 | 18 |

| 12 | 1400 | 50 | 270 | 170 | 90 | 1000 | 13 |

| 14 | 1180 | 60 | 250 | 175 | 86 | 1250 | 10 |

| 16 | 1000 | 65 | 230 | 180 | 80 | 2000 | 6.5 |

| 18 | 880 | 70 | 212 | 200 | 75 | 5000 | 2.6 |

| 20 | 830 | 80 | 180 | 230 | 62 | 8000 | 1.6 |

| 24 | 700 | 90 | 160 | 240 | 61 | 10000 | 1.3 |

Terdapat banyak hubungan yang sepadan di atas. Jika anda tidak mempunyai jadual ini, anda juga boleh mengingati kaedah penukaran kasar di bawah.

Untuk menukar antara mesh dan mikron, anda boleh menggunakan perhubungan berikut:

- Mesh kepada Mikron: Saiz skrin mesh ditakrifkan oleh bilangan bukaan setiap inci linear. Formula untuk menukar saiz mesh kepada mikron ialah:Microns=25,400Mesh NumberMicrons=Mesh Number25,400Sebagai contoh, skrin 100 mesh akan mempunyai saiz bukaan lebih kurang:Microns=25,400100=254 micronsMicrons=10025,400= 254 mikron

- Mikron kepada Mesh: Untuk menukar mikron kembali kepada mesh, anda boleh menyusun semula formula:Mesh Number=25,400MicronsMesh Number=Microns25,400Sebagai contoh, jika anda mempunyai saiz Zarah daripada 200 mikron, saiz mesh yang sepadan ialah:Nombor Mesh=25,400200=127Nombor Mesh=20025,400=127

Contoh Penukaran

- 80 Mesh:

- Saiz Mikron: 25,40080≈317.58025,400≈317.5 mikron

- 200 Mikron:

- Saiz Mesh: 25,400200=12720025,400=127 mesh

Penukaran ini berguna dalam pelbagai industri, termasuk penapisan dan pemprosesan bahan, di mana saiz zarah yang tepat adalah kritikal.

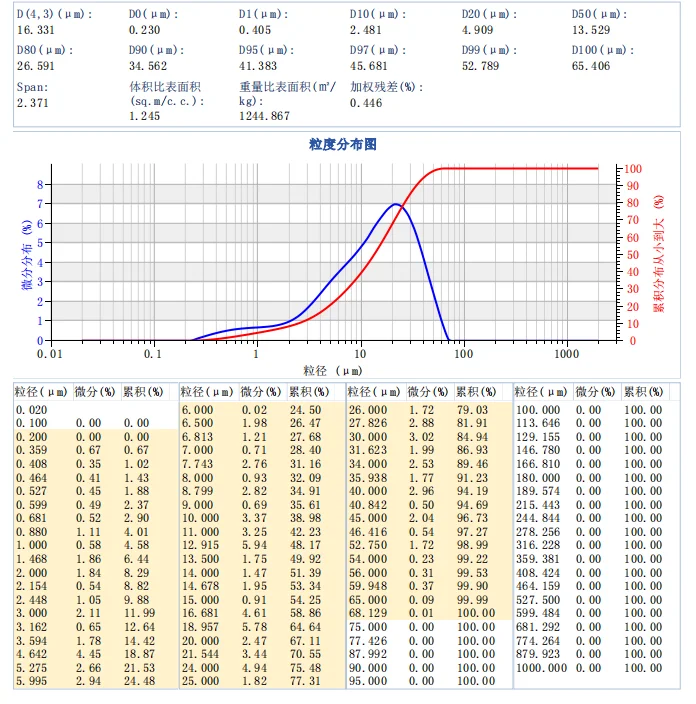

Apakah maksud taburan saiz zarah? Apakah maksud D10, D50, dan D90?

Saiz zarah ditakrifkan sebagai saiz ruang yang diduduki oleh zarah. Julatnya sangat luas, antara beberapa persepuluh nanometer hingga beberapa ribu mikron. Saiz zarah dipanggil "saiz bijirin“, juga dikenali sebagai “saiz zarah” atau “diameter”. Saiz zarah yang setara ialah diameter sfera. Ia adalah perlawanan yang paling hampir dengan tingkah laku fizikal zarah. Jika gabungan sfera adalah padanan yang lebih baik, gunakan itu sebaliknya. Sudah tentu, untuk zarah bukan sfera, saiznya bergantung pada kaedah pengukuran. Kami hanya boleh menentukan saiznya sebagai "setara".

Pengagihan saiz zarah

Sistem pengukuran adalah monodisperse jika semua zarahnya adalah sama saiz. Jika tidak, ia mempunyai campuran zarah yang berbeza saiz. Pada masa ini, adalah perlu untuk memberi perhatian kepada gambarajah taburan saiz zarah.

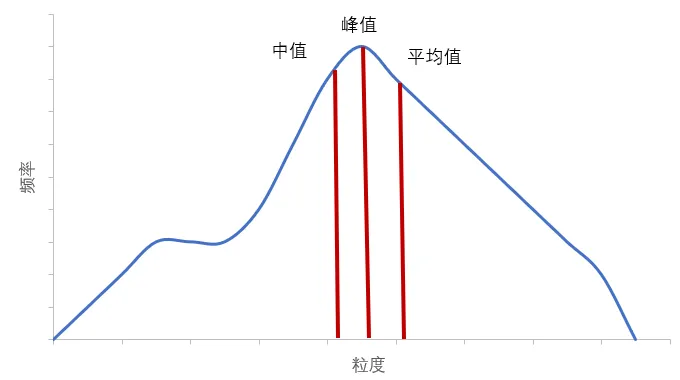

Parameter yang paling biasa digunakan untuk mentafsir gambarajah taburan saiz zarah termasuk:

Min: saiz zarah purata sistem

Median: saiz zarah di tengah-tengah taburan saiz zarah

Puncak: saiz zarah dengan frekuensi tertinggi

Ambil perhatian bahawa jika gambarajah taburan saiz zarah tidak simetri, ketiga-tiga parameter ini tidak sama.

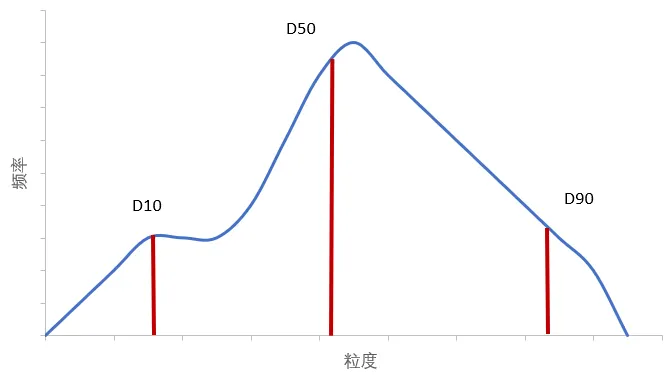

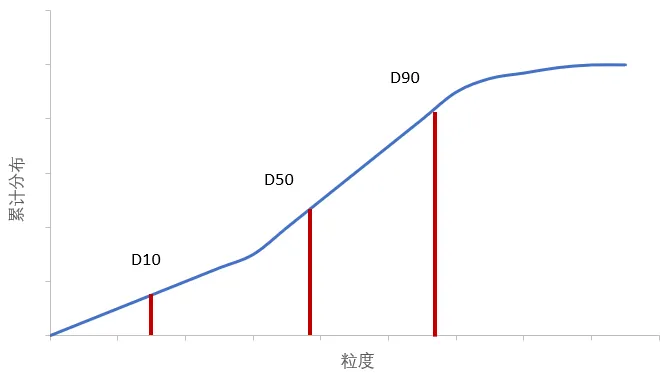

D10: Saiz zarah di mana 10% zarah sistem adalah lebih kecil.

D50: Saiz zarah di mana 50% zarah sistem berada.

D90: Saiz zarah di mana 90% zarah berada.

Contohnya: Jika D10=3 μm, D50=10 μm, dan D90=12 μm sampel, maka, mengikut taburan saiz zarah: 10% zarah ialah ≤3 μm; 50% ialah ≤10 μm; dan 90% ialah ≤12 μm.

Pemprosesan serbuk tidak boleh dipisahkan daripada pengesanan saiz zarah

Banyak industri bergantung pada hubungan antara pemprosesan serbuk dan pengesanan saiz zarah. Pengukuran saiz zarah yang tepat mempengaruhi kualiti produk, kecekapan pemprosesan dan prestasi bahan. Berikut ialah ringkasan kemajuan dan metodologi terkini dalam bidang ini:

Kepentingan Pengesanan Saiz Zarah

Kawalan Kualiti: Saiz zarah adalah kunci. Ia menjejaskan aliran, kereaktifan dan ketumpatan serbuk. Pengesanan yang tepat membantu memastikan konsistensi dan kualiti produk dalam proses pembuatan.

Pengoptimuman Proses: Memantau saiz zarah boleh meningkatkan pengeluaran. Ia mengurangkan sisa dan meningkatkan hasil. Ini amat penting dalam industri seperti farmaseutikal, makanan dan kejuruteraan bahan.