Cahaya kalsium karbonat pengubahsuaian menambah baik sifatnya untuk kegunaan industri tertentu. Pengubahsuaian ini boleh menggunakan pelbagai teknik. Ia termasuk rawatan permukaan dan menambah bahan tambahan berfungsi. Ini meningkatkan sifat seperti keterserakan, kestabilan dan keserasian dengan bahan lain.

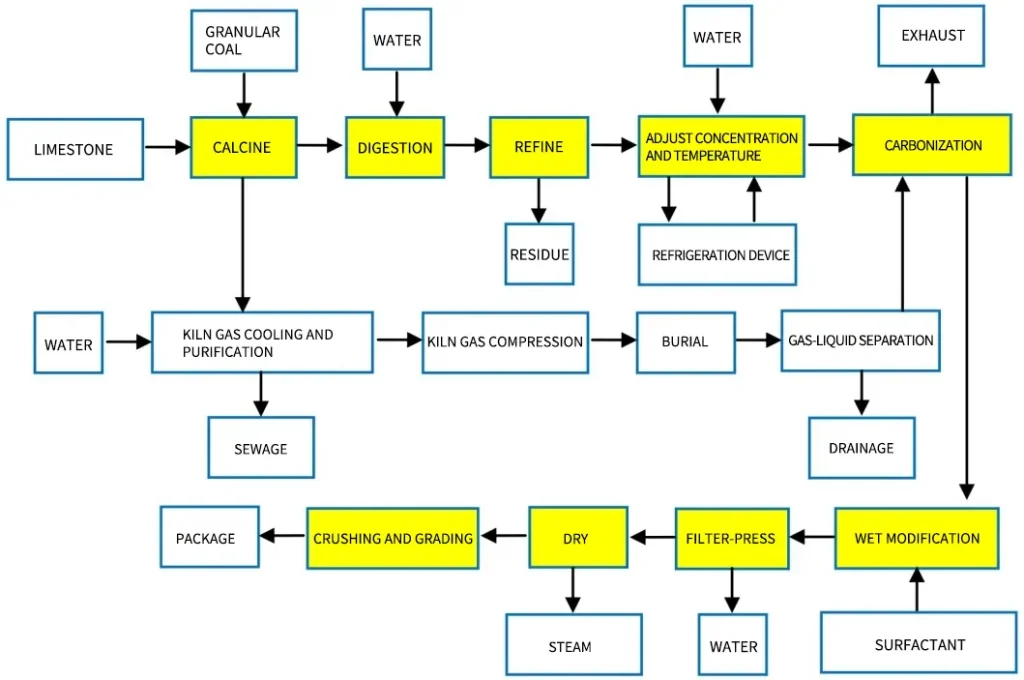

Batu kapur digunakan untuk membuat kalsium karbonat ringan. Ia dipanaskan untuk membuat kapur (kalsium oksida) dan karbon dioksida. Kemudian, air ditambah untuk membuat susu kapur (kalsium hidroksida). Karbon dioksida kemudiannya ditambah untuk membuat kalsium karbonat. Ia kemudian dikeringkan dan dihancurkan.

Teknologi dan peralatan pengeluaran kalsium karbonat ringan

Dalam industri, kalsium karbonat ringan biasanya dihasilkan melalui pengkarbonan. Sistem tindak balas pengkarbonan adalah dalam kaedah pengkarbonan. Ia adalah sistem tiga fasa gas-cecair-pepejal. Ia terutamanya termasuk peringkat berikut:

Kapur dan arang batu dicampur dalam bahagian tertentu. Kemudian, mereka dipanaskan dalam tanur aci pencampur untuk membuat kalsium oksida dan karbon dioksida.

Pencernaan: Limau berkalsin dinyahlaju. Ia kemudiannya memasuki tangki penghadaman untuk bertindak balas dengan air untuk membuat susu kapur.

Karbonisasi berlaku selepas susu kapur ditapis. Ia bertindak balas dengan gas tanur pada suhu dan kepekatan tertentu. Kemudian, ia mengalami pengkarbonan.

Dehidrasi, pengeringan dan penggredan: dehidrasi tekan penapis, pengeringan, penghancuran, penggredan dan pembungkusan.

Pengkalsinan

Pengkalsinan batu kapur adalah kunci dalam menghasilkan kalsium karbonat ringan yang baik. Ia juga menjimatkan tenaga dan mengurangkan penggunaan. Ia bukan hanya mengenai penggunaan tenaga untuk membuat kapur. Ia juga menjejaskan penggunaan tenaga keseluruhan proses. Kebanyakan perusahaan domestik menggunakan tanur menegak bahan campuran. Mereka menggunakannya untuk mengkalsin batu kapur. Perusahaan yang lebih maju menggunakan tanur menegak cangkang keluli. Mereka mempunyai mekanisasi yang tinggi dan struktur yang lengkap. Sebilangan besar perusahaan masih menggunakan tanur menegak dengan struktur konkrit bata. Beberapa perusahaan menggunakan tanur menegak menggunakan gas termaju. Mereka juga menggunakan tanur satu tiub dan dua tiub. Kiln ini mempunyai simpanan haba aliran selari. Mereka dari luar negara.

Kiln menegak baharu:

mengkalsinkan batu kapur dengan bahan api gas atau bahan api cecair dan bukannya arang batu dan kok. Tukar jenis bahan campuran kepada jenis yang dipecat langsung. Juga, gunakan aliran selari dan jenis storan haba. Juga, gunakan jenis silinder magnetik dan tanur menegak lain untuk pengkalsinan. Industri kapur telah menunjukkan bahawa menggunakan gas dan bahan api cecair dalam tanur menegak mempunyai banyak faedah. Ia telah menunjukkan ini di dalam dan di luar negara. Ini termasuk ekonomi, teknologi, kualiti produk, keselamatan pekerja dan betapa sukarnya kerja itu.

Tanur berputar:

Batu kapur dikalsinkan dalam tanur berputar dengan gas atau cecair sebagai bahan api. Zarah batu kapur adalah 5-10mm. Suhu pengkalsinan dikurangkan kepada 800-1100 ℃. Kapur yang dihasilkan mempunyai banyak kelebihan. Ia mempunyai aktiviti yang tinggi, tiada pencemaran, dan mudah dihadam. Selain itu, ia hanya memerlukan sedikit penyingkiran sanga. Ia telah berjaya digunakan dalam pengeluaran kalsium karbonat ringan di luar negara.

Relau pengkalsinan suspensi:

Peralatan ini mempunyai ciri-ciri ini. Pembakaran, pemindahan haba, dan penguraian berlaku dalam ruang yang sama. Juga, pembakaran tanpa nyala dan pemindahan haba kilat berlaku serta-merta. Fasa gas-pepejal mencapai suhu yang stabil serta-merta. Sistem ditutup dan beroperasi pada tekanan negatif. Ia selamat dan bersih. Ia boleh dikawal dengan mikrokomputer. Ia mempunyai kawalan automatik yang tinggi. Ia menghasilkan produk yang stabil dan tidak tercemar. Peralatan ini mempunyai teknologi dan peralatan matang dalam pengeluaran industri simen.

Relau pengkalsinan dinamik siklon:

Peralatan ini mencampurkan bahan terkalsin dengan gas panas. Ia melengkapkan pengiraan segera dalam aliran. Ia mempunyai suhu boleh laras dan beroperasi secara berterusan. Ia mengekalkan suhu gas-pepejal yang sekata di dalam relau dan memindahkan haba dengan cepat. Ia mempunyai perbezaan suhu yang kecil dalam bahan. Ia menggunakan sedikit tenaga dan mengendalikan sistem tertutup. Ia tidak mencemarkan bahan mahupun alam sekitar. Ia juga mempunyai pelarasan automatik yang mudah. Ia sedang dipromosikan di China dan mempunyai pengalaman yang berjaya dalam pengkalsinan kaolin.

Ini adalah relau pengkalsinan kapur aktif. Ia menggunakan arang batu bitumen sebagai bahan api. Ia memanaskan batu kapur secara tidak langsung. Batu kapur memenuhi keperluan kualiti khas dalam ZDB6001-85. Aktiviti kapur mencecah 330-360 darjah (mL). Relau membuat kapur aktif dengan memanaskan batu kapur. Kapur tidak dicemari oleh sulfur dan unsur-unsur berbahaya lain, habuk, dsb. dalam gas serombong daripada arang batu yang terbakar. Ia juga sangat aktif dan tidak menambah karbon. Gas CO2 dibuat semasa pengkalsinan. Ia tidak bercampur dengan gas serombong. Ia tulen dan boleh dikitar semula.

Karbonisasi

Tindak balas pengkarbonan adalah langkah utama. Ia dalam pembuatan kalsium karbonat. Menara mempunyai struktur yang berbeza. Struktur menyebabkan volum, kadar aliran, kawasan sentuhan dan kelajuan sentuhan yang berbeza. Faktor-faktor ini mempengaruhi bahan tindak balas: gas karbon dioksida dan emulsi kalsium hidroksida. Pembolehubah ini secara langsung mempengaruhi kualiti dan kualiti kristal kalsium karbonat.

Kini, menara pengkarbonan yang paling banyak digunakan termasuk jenis menggelegak dan semburan. Terdapat juga menara kacau sekejap-sekejap dan peranti ultra-graviti. Bentuk dan saiz zarah akan berubah dalam proses pengkarbonan. Perubahan ini akan disebabkan oleh pengawal bentuk dan keadaan. Keadaan ini termasuk suhu, kepekatan kalsium hidroksida, kelajuan kacau, dan pengudaraan CO2.

Kering

Dalam membuat kalsium karbonat ringan, pengeringan adalah pengguna tenaga utama. Ia juga menjejaskan kualiti produk. Ia melakukan ini dengan mengawal kekotoran seperti bintik hitam, pH dan sedimen. Oleh itu, adalah penting untuk memilih peralatan pengeringan dengan penggunaan tenaga yang rendah, kapasiti tinggi dan teknologi hijau.

Syarikat kalsium karbonat ringan sering menggunakan pengering dram. Mereka juga menggunakan pengering tiub berputar, pengering tali pinggang mesh, pengering cakera, pengering dayung dan pengering kilat berputar untuk pengeringan.

Sudah tentu, sesetengah syarikat juga menggunakan kombo dua peringkat. Mereka menggunakannya untuk mengeringkan kalsium karbonat ringan. Sebagai contoh, sebuah syarikat di Sichuan menggunakan pengeringan kilat berputar. Mereka juga menggunakan proses pengeringan dayung berongga. Pertama, ia menggunakan pengeringan kilat berputar yang cepat kering dan kesan penghancuran. Ia mengeringkan kek penapis kalsium karbonat daripada 35% kepada kira-kira 8%. Kemudian, ia masuk ke dalam pengering dayung berongga untuk mencapai kelembapan kurang daripada 0.2%.

Teknologi dan peralatan pengubahsuaian permukaan kalsium karbonat ringan

Cara kalsium karbonat memencarkan dan mengubah suainya secara langsung mempengaruhi penggunaannya. Ia juga mempengaruhi tempat ia boleh digunakan. Ia adalah teknologi utama untuk industri kalsium karbonat. Teknologi untuk menyebarkan dan menukar kalsium karbonat ringan adalah lebih penting. Ia lebih penting daripada proses untuk membuat kalsium karbonat. Permukaan kalsium karbonat ringan diubah suai dalam dua cara: basah dan kering.

Pengaktifan basah adalah untuk menambah pengaktif kepada pelarut, seperti air. Kemudian, kacau kalsium karbonat di dalamnya untuk menyalut permukaannya. Akhir sekali, keringkan. Ini biasanya dilakukan dalam syarikat. Mereka membuat kalsium karbonat ringan atau nano. Pengubah suai permukaan biasa termasuk asid stearik (garam), fosfat, dan asid fosforik pekat. Ia juga termasuk surfaktan garam ammonium kuaterner. Kaedah basah adalah kaedah rawatan permukaan kalsium karbonat tradisional. Ia berfungsi dengan surfaktan larut air. Kelebihan kaedah ini adalah seragam salutan dan kualiti pengeluaran yang tinggi. Walau bagaimanapun, pengeringan memerlukan kawalan suhu dan keadaan tertentu. Sesetengah agen rawatan permukaan tidak larut dalam air atau mudah terurai dalam air. Penggunaan reagen organik lain mempunyai isu kos dan keselamatan.

Satu kaedah pengubahsuaian kering adalah dengan memasukkan serbuk kalsium karbonat ke dalam pengubahsuai. Kemudian, tambahkan pengubahsuai permukaan. Gunakan pengadun dan panaskan untuk menjadikannya melekat pada kalsium karbonat. Ini menjadikan zarah diubah suai.

Peralatan untuk pengubahsuaian permukaan kering adalah sama untuk kalsium karbonat ringan dan berat. Ia terutamanya termasuk Pengubah suai permukaan serbuk berterusan tiga rol CRM. Ia juga mempunyai kilang pin, kilang sel, dan eddy kilang turbo pengubahsuai.

Beberapa peralatan pengubahsuaian kering

Baru-baru ini, pengubahsuaian kalsium karbonat ringan telah mendapat perhatian dalam plastik, getah dan cat. Dengan menyesuaikan kalsium karbonat ringan, pengeluar boleh menambah baik produk mereka. Ini membawa kepada ketahanan yang lebih baik, kos yang lebih rendah dan kualiti yang lebih tinggi.