Pada tahun 1989, SONY menemui kok petroleum boleh menggantikan litium dalam bateri boleh dicas semula. Ini menandakan permulaan aplikasi bateri lithium-ion berskala besar. Penyelidikan mengenai bahan anod bermula dari situ. Dalam tempoh 30 tahun akan datang, tiga generasi bahan anod muncul. Ini termasuk karbon, litium titanat, dan bahan berasaskan silikon. Artikel ini mengklasifikasikan Bahan Anod Bateri Litium mengikut struktur dan memperkenalkan secara ringkas ciri dan prestasi mereka. Ia juga menyemak kemajuan dalam penambahbaikan bahan dan arah pembangunan. Tumpuan adalah pada bahan anod berketumpatan tenaga tinggi generasi akan datang. Aliran masa depan dan status semasa bahan ini diserlahkan.

Bahan Karbon

Bahan karbon ialah Bahan Anod Bateri Litium komersial yang paling banyak digunakan hari ini. Ia terutamanya termasuk grafit semula jadi, grafit tiruan, karbon keras, karbon lembut dan MCMB. Sebelum anod generasi akan datang matang, karbon—terutama grafit—akan kekal sebagai pilihan arus perdana.

grafit

Grafit dibahagikan kepada jenis semula jadi dan buatan berdasarkan bahan mentah dan kaedah pemprosesan. Oleh kerana potensi litium yang rendah, kecekapan awal yang tinggi, kestabilan berbasikal yang baik, dan kos rendah, grafit telah menjadi bahan anod yang ideal untuk aplikasi bateri litium-ion semasa.

Grafit semula jadi: Biasanya menggunakan grafit serpihan semulajadi sebagai bahan mentah, diproses menjadi grafit sfera melalui pengubahsuaian.

Walaupun digunakan secara meluas, grafit semulajadi mempunyai beberapa kelemahan: Banyak kecacatan permukaan dan luas permukaan khusus yang besar membawa kepada kecekapan awal yang rendah. Dengan elektrolit berasaskan PC, interkalasi bersama yang teruk bagi ion litium terlarut berlaku, menyebabkan pengembangan lapisan dan pengelupasan. Anisotropi yang kuat mengehadkan pemasukan litium pada satah tepi, mengakibatkan prestasi kadar yang lemah dan risiko penyaduran litium.

Pengubahsuaian grafit semula jadi:

Untuk menangani kecacatan permukaan dan toleransi elektrolit yang lemah terhadap grafit semula jadi, pelbagai surfaktan digunakan untuk pengubahsuaian.

Untuk menangani anisotropi yang kuat dalam grafit semula jadi, pengeluaran perindustrian sering menggunakan pembentukan mekanikal untuk sferoidisasi. Kilang jet menggunakan hentaman udara untuk menyebabkan perlanggaran zarah dan memangkas tepi tajam. Kaedah ini mengelakkan doping kekotoran dan menawarkan kecekapan spheroidisasi yang tinggi.

Walau bagaimanapun, ia menyebabkan penghancuran zarah yang ketara, yang membawa kepada hasil yang rendah.

Grafit tiruan: Biasanya dibuat daripada kok petroleum padat atau prekursor kok jarum, mengelakkan kecacatan permukaan yang terdapat dalam grafit semula jadi. Walau bagaimanapun, ia masih mengalami prestasi kadar yang lemah, tingkah laku suhu rendah, dan penyaduran litium akibat anisotropi kristal. Tidak seperti grafit semula jadi, grafit tiruan diubah suai dengan menstruktur semula morfologi zarah untuk mengurangkan indeks orientasi (OI). Lazimnya, kok jarum 8–10 μm digunakan sebagai prekursor, dengan pic atau pengikat boleh grafit yang serupa. Melalui rawatan tanur berputar, beberapa zarah diikat ke dalam zarah sekunder (D50: 14–18 μm), kemudian digrafikkan, dengan berkesan menurunkan nilai OI.

Karbon lembut

Karbon lembut, juga dikenali sebagai karbon boleh graf, merujuk kepada bahan karbon amorf yang boleh digrafikkan melebihi 2500 °C. Bergantung pada suhu pensinteran prekursor, karbon lembut boleh membentuk tiga struktur kristal: struktur amorfus, turbostratik (tidak teratur) dan grafit—yang terakhir ialah grafit tiruan biasa. Karbon lembut amorfus, dengan kehabluran rendah dan jarak antara lapisan yang besar, mempunyai keserasian elektrolit yang baik. Hasilnya, ia menawarkan prestasi suhu rendah yang sangat baik dan keupayaan kadar yang baik, menarik perhatian meluas.

Karbon lembut mempunyai kapasiti tak boleh balik yang tinggi semasa cas dan nyahcas pertama, voltan keluaran yang lebih rendah, dan tiada dataran tinggi cas/nyahcas yang berbeza. Akibatnya, ia secara amnya tidak digunakan secara bebas sebagai bahan anod tetapi sebaliknya sebagai a salutan atau komponen.

Karbon keras

Karbon keras, juga dikenali sebagai karbon tidak boleh grafit, sukar untuk digrafitkan walaupun pada suhu melebihi 2500°C. Ia biasanya dihasilkan oleh rawatan haba prekursor pada 500–1200°C. Jenis karbon keras yang biasa termasuk karbon resin, karbon pirolisis polimer organik, karbon hitam, dan karbon biojisim. Resin fenolik, apabila dipirolisis pada 800°C, membentuk karbon keras dengan kapasiti cas awal sehingga 800 mAh/g, dan jarak antara lapisan d002 lebih besar daripada 0.37 nm (berbanding 0.3354 nm untuk grafit). Jarak antara lapisan yang lebih besar memudahkan pemasukan dan pengekstrakan litium-ion, memberikan prestasi pengecasan/pelepasan karbon keras yang sangat baik. Ini menjadikan karbon keras sebagai fokus penyelidikan baharu untuk bahan anod. Walau bagaimanapun, kelemahannya termasuk kapasiti tak boleh balik awal yang tinggi, histeresis dataran tinggi voltan, ketumpatan paip rendah dan kecenderungan untuk menjana gas, yang tidak boleh diabaikan.

Bahan litium titanat

Litium titanat (LTO): Litium titanat (LTO) ialah oksida komposit yang terdiri daripada litium logam dan titanium logam peralihan berpotensi rendah. Ia tergolong dalam siri AB₂X₄ penyelesaian pepejal jenis spinel. LTO mempunyai kapasiti khusus teori 175 mAh/g, dengan kapasiti khusus sebenar lebih besar daripada 160 mAh/g. Ia adalah salah satu Bahan Anod Bateri Lithium yang telah pun dikomersialkan.

Kelebihan

Sifat terikan sifar: LTO mempunyai parameter kekisi a = 0.836 nm. Semasa pengecasan/penyahcasan, pemasukan/pengeluaran litium mempunyai kesan yang minimum pada struktur kristalnya. Ini menghalang perubahan struktur daripada pengembangan/penguncupan volum, memberikan kestabilan elektrokimia dan hayat kitaran yang sangat baik.

Tiada risiko penyaduran litium: LTO mempunyai potensi pemasukan litium yang tinggi sebanyak 1.55 V. Tiada bentuk filem SEI semasa pengecasan awal, menghasilkan kecekapan kitaran pertama yang tinggi, kestabilan terma yang baik, rintangan antara muka yang rendah dan prestasi suhu rendah yang sangat baik—boleh mengecas pada -40°C.

Konduktor ion cepat 3D: LTO mempunyai struktur spinel 3D, dengan laluan litium jauh lebih besar daripada jarak antara lapisan grafit.

Kekonduksian ioniknya adalah susunan magnitud yang lebih tinggi daripada grafit, menjadikannya ideal untuk cas/nyahcas kadar tinggi.

Keburukan

LTO juga mempunyai kelemahan kerana kapasiti spesifiknya yang rendah dan dataran tinggi voltan, mengakibatkan ketumpatan tenaga yang rendah. Bentuk berstruktur nanonya sangat higroskopik, menyebabkan penjanaan gas yang teruk dan kitaran suhu tinggi yang lemah. Proses pembuatan bahan adalah rumit dan mahal. Akibatnya, kos sel LTO adalah lebih daripada tiga kali lebih tinggi daripada LFP tenaga setara (litium besi fosfat) sel.

Aplikasi bahan

Kelebihan dan kekurangan LTO kedua-duanya sangat ketara, dengan ciri prestasi yang agak melampau. Oleh itu, ia paling sesuai digunakan dalam bidang khusus yang mana kekuatannya boleh digunakan sepenuhnya. Pada masa ini, bateri LTO digunakan terutamanya dalam bas BRT elektrik tulen bandar, bas hibrid elektrik, dan peraturan frekuensi grid kuasa dan perkhidmatan pencukuran puncak.

Bahan berasaskan silika

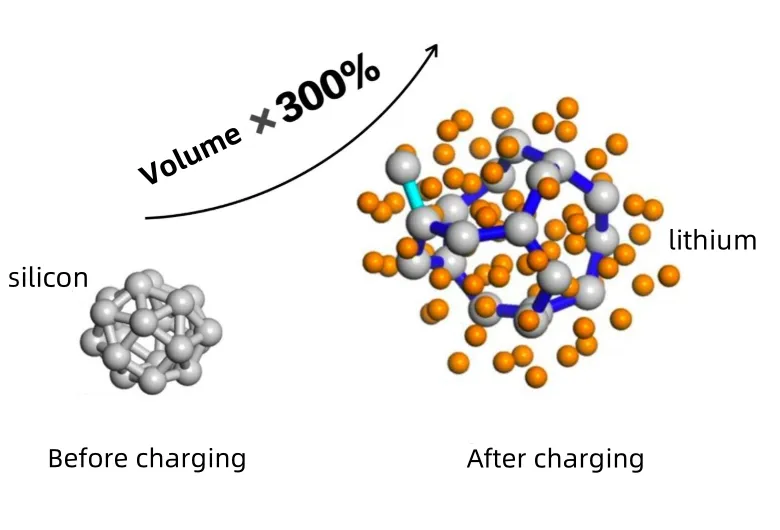

Silikon dianggap sebagai salah satu Bahan Anod Bateri Litium yang paling menjanjikan, dengan kapasiti khusus teori sehingga 4200 mAh/g—lebih 10 kali ganda daripada grafit. Potensi pemasukan litiumnya lebih tinggi daripada karbon, mengurangkan risiko penyaduran litium dan meningkatkan keselamatan. Penyelidikan semasa memberi tumpuan kepada dua arah utama: komposit karbon nano-silikon dan bahan anod silikon oksida (SiOx).

Cabaran permohonan:

- Pengembangan dan pengecutan volum yang besar semasa litiasi/delithiation menyebabkan pemisahan zarah dan kerosakan struktur elektrod, yang membawa kepada kegagalan prestasi elektrokimia.

- Pemecahan dan pembentukan semula filem SEI yang berterusan disebabkan oleh perubahan volum menggunakan elektrolit dan litium boleh balik, mempercepatkan pudar kapasiti dan menurunkan kecekapan cas/nyahcas secara drastik.

Untuk menyelesaikan isu-isu ini, penyelidik telah secara aktif meneroka kaedah baharu untuk meningkatkan prestasi anod silikon. Pendekatan arus perdana ialah menggunakan grafit sebagai bahan asas dan menambah 5%–10% mengikut jisim nano-silikon atau SiOx. Ini kemudiannya disalut dengan karbon untuk menyekat perubahan volum dan meningkatkan kestabilan berbasikal.

Kesimpulan

Kertas kerja ini meringkaskan ciri struktur dan ciri fungsi pelbagai bahan anod bateri lithium-ion. Ia menyemak kemajuan penyelidikan terkini mengenai bahan anod berbeza yang digunakan dalam bateri litium-ion. Dengan penambahbaikan dan pengubahsuaian berterusan, bahan berasaskan silikon telah muncul sebagai anod generasi seterusnya yang paling menjanjikan. Walau bagaimanapun, pengembangan volum yang besar dan prestasi kitaran yang lemah menghalang aplikasi berskala besar.

Banyak kaedah pengubahsuaian terkini menghadapi cabaran seperti proses yang kompleks dan kos yang tinggi. Ini memerlukan pemahaman yang lebih mendalam tentang prinsip asas dan pembangunan kaedah mudah dan cekap untuk menghasilkan bahan nano-silikon komposit. Matlamatnya adalah untuk mencipta bateri litium-ion dengan pengembangan yang rendah, kecekapan awal yang tinggi, keupayaan kadar tinggi dan keselamatan—membuka jalan untuk anod silikon menggantikan grafit dan mencapai kejayaan dalam aplikasi kenderaan elektrik.

serbuk epik

Bedak Epik, 20+ tahun pengalaman kerja dalam industri serbuk ultrahalus. Secara aktif menggalakkan pembangunan serbuk ultra-halus masa hadapan, memfokuskan pada proses penghancuran, pengisaran, pengelasan dan pengubahsuaian serbuk ultra-halus. Hubungi kami untuk perundingan percuma dan penyelesaian tersuai! Pasukan pakar kami berdedikasi untuk menyediakan produk dan perkhidmatan berkualiti tinggi untuk memaksimumkan nilai pemprosesan serbuk anda. Serbuk Epik—Pakar Pemprosesan Serbuk Dipercayai Anda!