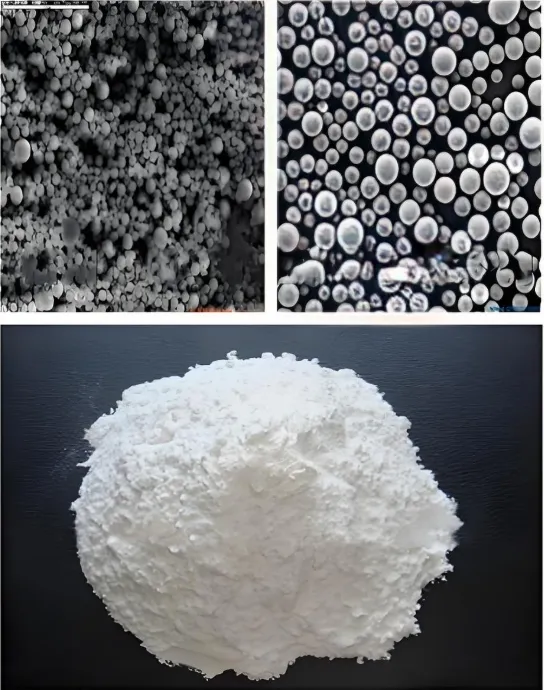

구형 실리카 분말 구형 이산화규소 물질입니다. 우수한 특성과 중요한 응용 분야를 가지고 있습니다. 입자는 규칙적인 구형입니다. 불규칙한 실리카와 비교했을 때, 구형 실리카 분말 더 나은 성능을 발휘합니다. 일반적으로 순도가 높고 폭이 좁습니다. 입자 크기 분포가 좋습니다. 또한 백색도가 우수하고, 유동성이 뛰어나며 분산성이 좋습니다. 이러한 특성 덕분에 다양한 소재에 고르게 분산되어 기능적 성능을 효과적으로 향상시킵니다.

구형 실리카의 제조 방법은 크게 물리적 방법과 화학적인 방법은 다음과 같습니다. 이는 제조 과정에서 화학적 변화가 발생하는지 여부에 따라 달라집니다.

물리적 방법

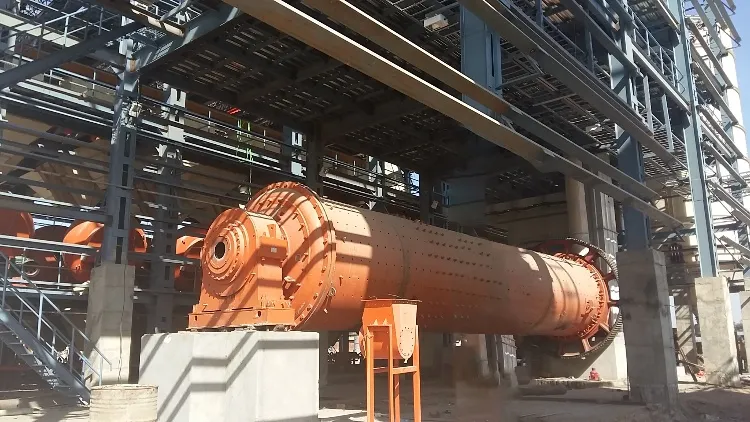

볼 밀링

분쇄 및 분류 장비를 사용하여 초미분말을 생산합니다.

재료 상태에 따라 건식 및 습식 분쇄 방법이 있습니다. 습식 분쇄는 물을 매개체로 사용합니다. 입자는 교반 밀을 통해 분쇄됩니다. 이를 통해 분산이 양호한 초미립 제품이 생성됩니다. 입자 크기 또한 비교적 균일합니다.

분무방식

이 방법은 액상 원료를 분무 건조기를 통해 빠르게 건조하여 샘플을 얻는 것입니다. 구체적으로, 액상 원료는 먼저 분무기를 통과하여 매우 미세한 물방울을 형성하고, 이 물방울이 뜨거운 공기와 접촉하면 내부의 수분이 외부로 이동하기 시작하고, 원료 입자가 응집되어 건조 후 원하는 생성물을 얻을 수 있습니다.

화염 구형화법

고온 환경(1600~2000℃)에서 분말 표면의 모서리와 모서리는 가열 후 점차 녹습니다. 이후 표면 장력의 작용으로 구형이 점차 형성됩니다. 일반 석영 분말을 원료로 사용하는 경우, 산소-아세틸렌 화염법을 통해 구형 실리콘 분말을 제조할 수 있습니다. 이 방법을 통해 제품 표면이 매끄럽고 구형화 속도가 95%에 도달할 수 있습니다.

화염 용해법

먼저, 각진 실리콘 미세분말을 원료로 사용하여 파쇄, 선별, 정제 등의 전처리 과정을 거칩니다. 즉, 각진 실리콘 미세분말은 제트 크러셔를 이용하여 먼저 파쇄합니다. 다단계 전처리 과정을 거쳐 적절한 입자 크기를 가진 물질을 선별합니다. 그런 다음, 아세틸렌, 천연가스 및 기타 가스를 용융 분말의 열원으로 사용합니다. 이러한 가스의 연소로 생성되는 화염은 깨끗하고 오염이 없습니다. 그런 다음, 적절한 입자 크기를 가진 각진 실리콘 미세분말을 고온 화염 용융법을 통해 고온에서 순간적으로 용융합니다. 그 후, 급냉하여 구형화(spheroidization)를 형성하고, 최종적으로 고순도 및 균일한 입자 크기를 가진 구형 실리콘 미세분말을 얻을 수 있습니다.

플라스마 방식

아크 플라즈마의 고온을 이용합니다. 실리카 또는 석영 분말이 녹으면 물방울이 됩니다. 표면장력은 물방울이 구형을 형성하는 데 도움을 줍니다. 냉각 후 구형 실리카 입자가 형성됩니다.

고온 소성

고온 소성은 천연 석영 분말로 시작합니다. 분말을 알칼리성 조건에서 숙성시킨 후, 불순물을 제거하기 위해 여과합니다. 여과된 물질은 탈수 및 건조합니다. 결합제를 첨가하여 블록 샘플을 만듭니다. 블록은 고온로에서 소성합니다. 냉각 후, 생성물을 분산시킵니다. 그런 다음 분쇄 및 구형화 과정을 거칩니다. 이어서 자력 분리 및 공기 분급 과정을 거칩니다. 최종 생성물은 고순도 구형 실리카입니다. 구형화 속도가 빠르고 백색도가 우수합니다. 분말은 유동성이 좋고 분산성이 좋습니다. 그러나 이 방법은 아직 실험실 연구 단계에 있습니다.

직접 연소 방식

직접연소방식은 자연연소를 이용한다 광물 화염융합용 분말.

이로 인해 순도와 입자 크기 분포가 모두 제한됩니다.

고온 용융분사법

이 방법은 고순도 석영을 2100~2500℃의 고온에서 용융하여 액체 상태로 만든 후, 분무 및 냉각 등의 공정을 거쳐 최종적으로 구형 실리콘 분말을 얻는 것입니다. 제품 표면은 매끄럽고, 구상화율과 비정질화율은 100%에 도달할 수 있습니다.

화학적 방법

기체상법

기체상 방법은 실리콘 할로겐화물의 증류로 시작됩니다. 그 후 고온에서 기화됩니다. 수소와 산소를 정해진 비율로 첨가합니다. 가압과 열 하에서 기체상 가수분해가 일어납니다. 생성물은 사이클론 분리기를 사용하여 수집합니다. 이를 통해 고순도 나노실리카 입자를 얻을 수 있습니다. 반응 과정은 잘 제어됩니다. 그러나 이 방법은 비용이 많이 들고, 유기 부산물 처리도 어렵습니다.

침전방식

침전법은 물유리와 산성제를 원료로 사용합니다. 적절한 계면활성제도 첨가합니다. 제조 과정에서 온도 조절이 매우 중요합니다. pH가 8을 초과하면 안정제를 첨가합니다. 세척, 건조, 소성 과정을 거쳐 구형의 실리카 분말을 얻을 수 있습니다. 이 방법은 균일한 구형 실리카 분말을 생성합니다. 비용이 저렴하고 공정이 간단하며 제어가 용이합니다. 산업 생산에 적합하지만, 제품이 쉽게 응집되는 경향이 있습니다.

수열합성

수열합성은 액상의 나노입자 제조에 널리 사용됩니다.

150~350℃의 고온과 고압에서 발생합니다. 무기 및 유기 화합물은 물과 반응합니다. 강한 대류는 이온과 분자를 성장대로 이동시킵니다. 이 성장대에 종자 결정을 배치합니다. 과포화 용액과 결정이 형성됩니다. 무기물은 여과, 세척, 건조 과정을 거칩니다. 이를 통해 초미세 고순도 입자가 형성됩니다. 다른 액상 방법에서 필요한 산화물 전환을 방지하여 응집이 발생할 가능성을 줄입니다.

졸겔법

졸-겔법은 원료를 액상과 혼합하는 것으로 시작합니다. 특정 조건 하에서 가수분해가 일어납니다. 화학적 축합 반응은 실리카 졸을 형성합니다. 시간이 지남에 따라 3차원 실리카겔 네트워크가 형성됩니다. 이 겔은 여과 및 세척 과정을 거칩니다. 그 후 건조 및 소결 과정을 거쳐 나노실리카 또는 나노석영 입자가 생성됩니다.

마이크로에멀젼법

마이크로에멀젼법은 계면활성제를 사용하여 균일한 에멀젼을 형성합니다. 원래는 서로 섞이지 않는 두 상을 혼합합니다. 핵 생성과 성장은 제한된 계면 공간에서 일어납니다. 실리콘 공급원은 입자 형성을 유도합니다. 열처리 후 구형 실리카 또는 석영이 형성됩니다. 제한된 공간은 작은 입자 크기를 제공하며, 응집 또한 발생 가능성이 낮습니다.

결론

결론적으로, 구형 실리카 분말은 입자 크기가 균일하고 분산성이 뛰어난 고도로 정제된 소재입니다. 구형 구조는 유동성과 안정성을 향상시켜 전자, 코팅, 제약 등 다양한 산업 분야에 이상적입니다. 탁월한 성능으로 구형 실리카는 수많은 첨단 산업에서 필수적인 부품으로 자리 잡고 있습니다.

에픽파우더

에픽 파우더, 초미립자 분말 산업에서 20년 이상의 업무 경험. 초미립자 분말의 미래 개발을 적극적으로 촉진하고, 초미립자 분말의 파쇄, 분쇄, 분류 및 수정 공정에 중점을 둡니다. 무료 상담 및 맞춤형 솔루션을 원하시면 저희에게 연락하세요! 저희 전문가 팀은 고품질 제품과 서비스를 제공하여 분말 처리의 가치를 극대화하는 데 전념합니다. Epic Powder—신뢰할 수 있는 분말 처리 전문가!