샌드 밀은 분쇄 매체와 재료를 함께 교반하여 작동합니다. 이는 고정 실린더의 고속 회전 분산 디스크에 의해 수행됩니다. 강한 전단, 긁힘, 충돌을 유발합니다. 이는 고체 입자와 분쇄 매체 사이에 있습니다. 이를 통해 분쇄, 분쇄 및 분산이 이루어집니다. 샌드밀은 수직형과 수평형으로 나눌 수 있습니다. 이 구분은 구조를 기반으로 합니다. 샌드밀의 장점은 무엇입니까? 다른 초미세 연삭 기어와 어떻게 비교됩니까? China Powder Network의 편집자는 답을 찾으려고 노력했습니다. 그들은 다음 실험을 통해 그렇게 했습니다.

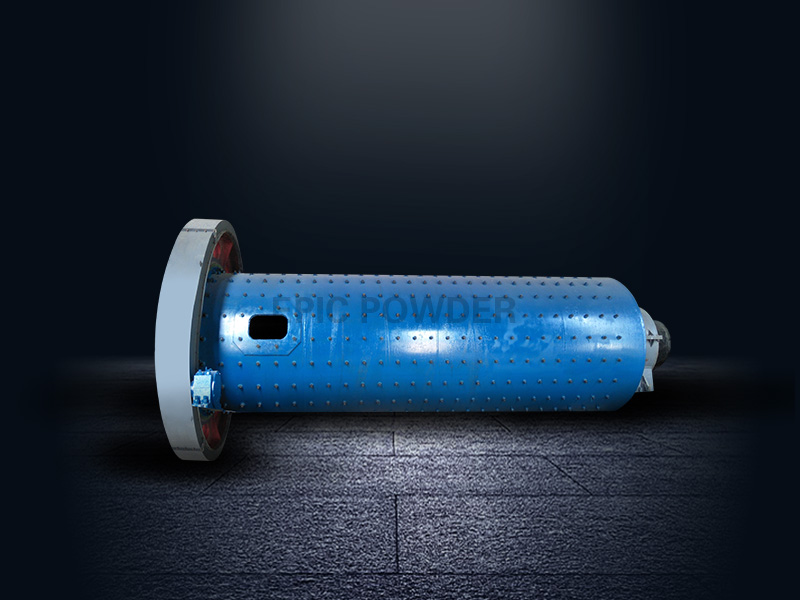

샌드밀 VS 볼밀

많은 연구자들이 많은 실험을 했습니다. 그들은 볼 밀과 샌드 밀의 분쇄 효율을 연구했습니다. 결과에 따르면 샌드 밀은 볼 밀보다 우수합니다. 분쇄 효율과 준비 비용 측면에서 더 좋습니다. 또한, 실험 결과 샌드 밀은 평균 입자 크기 0.5μm 이하입니다. 이 크기는 생성된 분말의 크기보다 훨씬 작습니다. 볼밀.

실험 1: 압전 세라믹 재료의 파쇄 가공

우리는 다양한 분쇄 장비가 분말의 크기와 분포에 어떤 영향을 미치는지 연구했습니다. 실험에서 연구진은 3kg의 압전 세라믹을 볼밀에 넣었다. 일부는 진동 분쇄 호퍼에 넣고 일부는 분쇄용 샌드밀 버킷에 넣습니다. 모두 습식법으로 가공하였습니다. 입자 크기와 확산을 측정하기 위해 정기적으로 샘플을 채취했습니다. 이는 세 가지 유형의 장비가 분말을 처리하는 데 필요한 시간을 비교하기 위해 수행되었습니다. 비교는 분말 입자 크기 D50이 약 0.5μm에 도달했을 때였습니다.

| 장비 | 처리 시간(h) | D10 | D25 | D50 | D75 | D90 |

| 볼밀 | 16 | 0.31 | 0.49 | 0.71 | 2.38 | 4.28 |

| 진동밀 | 4 | 0.29 | 0.42 | 0.58 | 1.75 | 2.88 |

| 샌드밀 | 1.25 | 0.19 | 0.33 | 0.46 | 0.58 | 0.77 |

결과는 진동 연삭이 볼 연삭보다 우수하다는 것을 보여줍니다. 분쇄 및 입자 크기에 더 좋습니다. 샌드 연삭은 볼 밀링 및 진동 연삭보다 훨씬 좋습니다. 이것은 분쇄 볼의 크기와 비슷합니다. 그것은 또한 공의 속도와 에너지에 관한 것입니다. 작은 공이 더 잘 갈아집니다. 좁은 크기 범위로 더 미세한 분말을 만듭니다.

실험에서 샌딩에 사용된 볼은 1.5mm(1.5Kg)를 사용하였다. 밀링 및 그라인딩용 볼은 20mm, 15mm, 8mm(7.5Kg)를 혼합하여 사용하였다. 샌딩은 볼 밀링 및 진동 연삭보다 작업 표면이 훨씬 넓습니다. 모래가 갈릴 때 공의 속도는 1800rpm입니다. 진동 연삭시 분당 600 회입니다. 그리고 볼 연삭시 65rpm입니다. 따라서 모래 분쇄 공정이 분쇄에 가장 효율적입니다. 가장 좁은 범위의 입자 크기로 최고의 분말을 만듭니다. 또한 최고 품질의 분쇄물을 만듭니다.

테스트 결과를 토대로 채고공은 다음과 같은 결론을 내렸습니다. 그는 압전 세라믹을 분쇄하기 위해 샌드밀을 사용하는 것이 더 낫다는 결론을 내렸습니다. 이는 세라믹의 미세 구조, 기계적 및 유전 특성을 향상시킵니다. 이 변환기는 50%만큼 성능 저하를 줄입니다. 또한 수명이 5,000시간에서 8,000시간으로 연장됩니다.

실험 2: 리튬전지 소재의 분쇄 및 가공

Kangtuo는 두 가지 방법으로 만든 LiFePO4의 크기를 비교했습니다. 한 가지 방법은 전통적인 고에너지 볼 밀링이었습니다. 다른 방법은 모래 분쇄-분무 건조였습니다. Kangtuo는 볼밀링으로 만든 전구체가 소결 후 300~400nm임을 발견했습니다. 입자 크기 범위가 넓습니다. , 입자 형태는 다르며 뚜렷한 유사점은 없습니다. 모래 분쇄-분무 건조 방법은 LiFePO4 전구체를 변형시킵니다. 입자 크기가 100 nm 미만이고 크기 분포가 좁습니다. 분무 건조 및 소결이 없습니다. 제품은 분무 건조되고 소결됩니다. 그런 다음 직경 약 10μm의 미소구체로 뭉쳐집니다. 미소구체를 증폭시키면 미소구체가 많은 스핀들 모양의 입자로 구성되어 있음을 알 수 있습니다. 입자가 작고 크기가 균일합니다. 약 300nm이다.

LiFePO4 전구체의 피크 모양은 모래 분쇄를 통해 만들어졌습니다. 그런 다음 분무 건조를 사용하여 건조했습니다. 눈에 띄고 날카롭습니다. 이는 이러한 방식으로 만들어진 LiFePO4가 더 결정성이 있다는 것을 보여줍니다. 이는 분쇄 및 혼합 중에 샌드밀이 2800rpm으로 회전하기 때문입니다. 고에너지 볼밀은 단 1200r/min으로 회전합니다. 또한 샌드밀의 지르코니아 세라믹 비드의 직경은 0.3mm에 불과합니다. 볼밀의 속도도 0.3mm이다. 내부 강철구의 직경은 2mm입니다. 따라서 샌드밀은 고에너지 볼밀보다 재료를 더 미세한 크기로 분쇄하고 더 잘 혼합할 수 있습니다. 이는 반응 정도와 결정성을 증가시킵니다.

모래 분쇄-분무 건조로 만든 LiFePO4/C 소재가 더 좋습니다. 볼밀링으로 만든 것보다 더 좋고 간단합니다. 이는 합성 과정을 단순화합니다.

샌드밀 PK 제트밀

이 연구는 샌드밀이 장점을 가지고 있음을 지적했습니다. 기류 밀과 같은 다른 연삭 장비와 비교. 그들은 높은 정밀도, 강한 연속성 및 고효율을 가지고 있습니다. 정밀도 요구사항은 변경될 수 있습니다. 올바른 양의 연삭 매체를 조정하면 이를 수행할 수 있습니다. 또는 다양한 매체를 사용하여 분쇄할 수도 있습니다. 샌드 밀의 분쇄 매체는 고속으로 움직입니다. 연삭 효과는 주로 충격과 전단력으로 인해 발생합니다. 실험에 사용된 지르코니아 비드 분쇄 매체는 오염을 일으키지 않습니다. 원료를 오염시키지 않습니다. 크기가 작고 연결이 많습니다. 초미세 분쇄 및 분산이 가능합니다.

원료는 고속 분쇄기로 분쇄됩니다. 액상을 균일하게 혼합하고 완전히 반응시켜 슬러리를 얻는다. 그런 다음 분무 건조기를 통해 슬러리가 원자화되고 뜨거운 공기와 접촉됩니다. 물이 빠르게 증발합니다. 이 과정에서 슬러리가 가공되고 건조됩니다. 이 공정을 통해 리튬 배터리 전극 재료를 얻습니다.

샌드밀 + 볼밀 + 제트밀 조합

샌드 밀은 분산 및 분쇄에 있어 타의 추종을 불허하는 몇 가지 장점을 가지고 있습니다. 그러나 EPIC Powderxiao'bian도 자체 한계를 인정합니다. 예를 들어, 원료의 미세도를 정제할 수 있습니다. 샌드 밀 크기 요구 사항은 일반적으로 80메시(<0.18mm) 미만입니다. 또한, 샌드 밀에서 사용되는 코팅 산업은 더 작습니다. 단일 제품만으로는 세라믹 산업을 지탱할 수 없습니다.

다양한 재료를 가공하는 데 볼밀, 제트밀, 샌드밀이 사용되는 것을 볼 수 있습니다. 여기에는 이 문서의 실험이 포함됩니다. 일부 연구자들은 분쇄를 위해 볼밀과 교반형 샌드밀을 함께 사용합니다. 배치 모드에서는 분쇄 시간이 훨씬 단축됩니다. 그라인딩도 더 효율적이고 전력을 덜 사용합니다. 일부 공정에서는 먼저 볼밀로 재료를 교반합니다. 그런 다음 샌드밀로 분쇄합니다. 다른 공정에서는 재료를 먼저 샌드밀로 분쇄합니다. 그런 다음, 소결된 재료를 기류 분쇄기로 분쇄합니다. 세 사람이 협력합니다. 그들은 그들의 임무를 수행합니다. 이는 최고의 가공 및 재료 성능을 달성합니다.