소립자 알루미나 분말은 고유한 특성을 가지고 있습니다. 세라믹, 화학, 전자 및 기타 분야에서 사용됩니다. 그러나 실제 응용 분야에서 소립자 알루미나 분말은 응집되기 쉽습니다. 응집은 분말 입자가 서로 붙어 더 큰 덩어리를 형성하는 경우입니다. 이는 분말 재료의 보관, 운송 또는 사용 중에 발생할 수 있습니다. 이는 성능에 영향을 미칩니다. 응집은 분말 유동성이 떨어지고 분산성이 감소하여 제품 품질에 영향을 미칠 수 있습니다.

소립자 알루미나 분말의 기본 특성

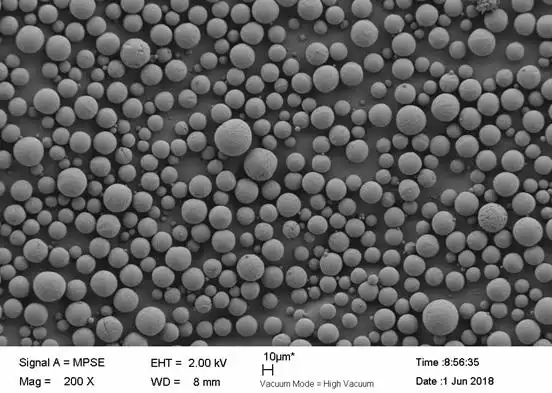

외관 및 특성: 알루미나 분말은 흰색 또는 약간 색깔이 있는 분말입니다. 높은 녹는점, 높은 경도, 좋은 마모 및 부식 저항성을 가지고 있습니다. 밀도는 약 3.97g/cm³이며 입자 크기 일반적으로 1~100마이크론 사이입니다. 소립자 알루미나 분말은 비표면적이 큽니다. 이는 흡착 및 촉매 작용에서 우수한 성능을 제공합니다. 또한, 물리적 특성은 다양한 분야에서의 사용에 영향을 미칩니다. 여기에는 입자 크기, 모양 및 유동성이 포함됩니다.

표면 특성: 알루미나 분말의 표면 특성은 성능에 영향을 미칩니다. 표면은 활성적이고 다른 물질과 반응하기 쉽습니다. 또한 표면에는 일부 히드록실기가 있습니다. 이로 인해 매우 친수성이 됩니다. 공기 중의 수분을 쉽게 흡수하여 응집이 발생합니다. 표면 전하와 거칠기는 알루미나 분말에 영향을 미칩니다. 분산성, 안정성 및 유동성에 영향을 미칩니다.

뭉침의 원인

응집은 분말 입자가 서로 달라붙는 현상입니다. 다양한 요인으로 인해 분말이 보관, 운송 또는 사용 중에 응집됩니다. 소립자 알루미나 분말의 응집의 주요 원인은 다음과 같습니다.

반데르발스 힘과 정전기력과 같은 물리적 힘은 응집을 일으킵니다. 이러한 힘은 입자가 접근하고 부착하는 것을 더 쉽게 만듭니다.

알루미나 분말의 입자 크기와 모양은 응집에 영향을 미칩니다. 예를 들어, 고르지 않은 입자 크기나 불규칙한 모양은 응집을 증가시킵니다.

습도 및 수분의 영향: 알루미나 분말은 일정한 친수성을 가지고 있습니다. 높은 습도는 알루미나 분말이 공기 중의 수분을 흡수하게 합니다. 이것은 입자 상호 작용을 증가시키고 응집을 일으키는 물 다리를 형성합니다. 물 분자는 입자 표면 특성을 변경할 수 있습니다. 여기에는 전하 분포 및 극성이 포함됩니다. 또한 입자 응집을 촉진할 수도 있습니다.

응집의 영향

유동성 감소: 응집은 소립자 알루미나 분말의 유동성을 낮춥니다. 이는 실제 사용 시 분산 및 균일성에 영향을 미칩니다.

성능 저하: 응집은 소립자 알루미나 분말의 활성 및 열 전도도에 영향을 미칩니다. 이는 결국 최종 제품의 품질과 성능을 저하시킵니다.

에너지 사용 증가: 생산 과정에서 집적 현상이 일어나면 에너지 사용량이 늘어나고, 효율성이 떨어지며, 경제적 손실이 발생합니다.

뭉침현상을 방지하기 위한 조치

소립자 알루미나 분말이 뭉치는 것을 방지하려면 다음 단계를 따르세요.

습도를 조절합니다. 습도가 낮은 환경은 알루미나 분말 입자의 수분을 줄여줍니다. 이렇게 하면 상호 작용이 줄어들고 응집이 방지됩니다.

응집 방지제를 사용하십시오. 어떤 경우에는 특수 제제를 사용하여 응집을 줄일 수 있습니다.

분말의 표면 활성을 증가시킵니다. 기계적 방법과 분산 수정을 사용합니다. 이렇게 하면 분산과 흐름이 더 쉬워질 것입니다.

가공 온도를 제어합니다. 높은 보관 온도는 알루미나 분말이 응집되도록 합니다.

요약하자면, 우리는 소립자 알루미나 분말의 응집을 제어해야 합니다. 이것은 특별한 주의가 필요한 문제입니다. 소립자 알루미나 분말을 개선하려면 응집을 이해해야 합니다. 우리는 그 원인과 효과를 알고 나서 그것을 예방해야 합니다.