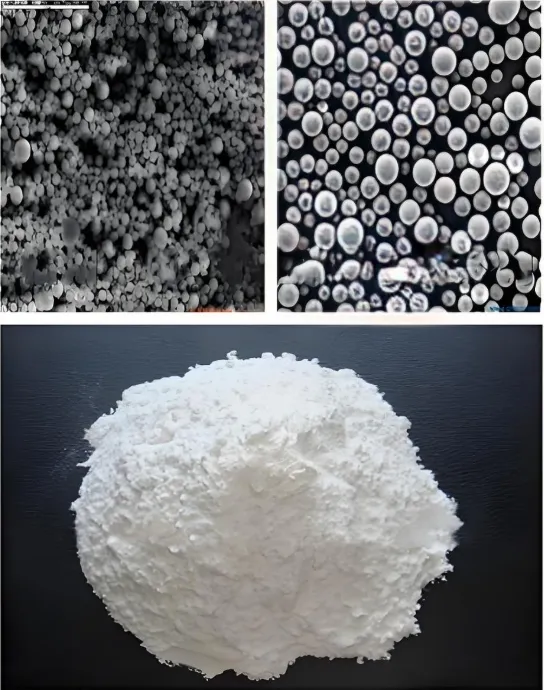

球状シリカ粉末 は球状の二酸化ケイ素です。優れた特性と重要な用途を有しています。粒子は規則的な球状です。不規則なシリカと比較して、 球状シリカ粉末 パフォーマンスが向上します。通常、純度が高く、 粒子サイズ 分散性に優れ、白色度も良好です。流動性に優れ、分散性も良好です。これらの特性により、様々な材料に均一に分散し、その機能性能を効果的に発揮します。

球状シリカの製造方法は、物理的方法と 化学薬品 方法。これは、調製中に化学変化が起こるかどうかによって異なります。

物理的方法

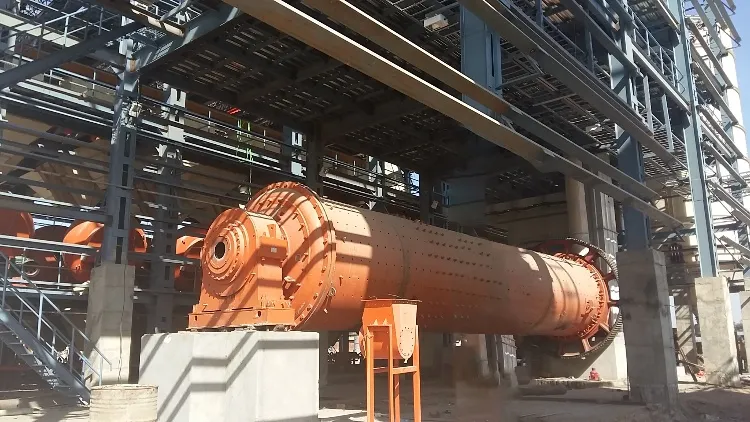

ボールミル

粉砕・分級装置を使用して超微粉末を製造します。

原料の状態によって、乾式粉砕法と湿式粉砕法があります。湿式粉砕法では、水を媒体として用い、粒子を撹拌ミルで粉砕します。これにより、分散性に優れた超微粒子製品が得られます。また、粒子径も比較的均一です。

スプレー方式

この方法は、液体原料をスプレードライヤーで急速に乾燥させてサンプルを得る方法です。具体的には、液体原料はまず噴霧器を通過して極めて微細な液滴を形成し、その後、液滴が熱風と接触することで内部の水分が外向きに移動し、原料粒子が凝集し、乾燥後に目的の製品が得られます。

炎球状化法

高温環境(1600~2000℃)下では、粉末表面の角やエッジは加熱により徐々に溶融し、表面張力の作用で徐々に球状化します。一般的な石英粉末を原料とすれば、酸素-アセチレン炎法で球状シリコン粉末を作製できます。これにより、製品表面は滑らかになり、球状化率は95%に達します。

炎溶解法

まず、角形シリコン微粉末を原料とし、粉砕、ふるい分け、精製などの前処理操作を行います。すなわち、まず角形シリコン微粉末をジェット粉砕機で粉砕します。多段階の前処理を経て、適切な粒径の材料をふるい分けます。次に、アセチレン、天然ガスなどのガスを溶融粉末の熱源として使用します。これらのガスの燃焼によって発生する炎はクリーンで無公害です。次に、適切な粒径の角形シリコン微粉末を高温炎溶融法で高温で瞬間溶融します。その後、急速冷却して球状化し、最終的に高純度で粒径が均一な球状シリコン微粉末を得ることができます。

プラズマ法

アークプラズマの高温を利用します。シリカまたは石英粉末が溶融して液滴を形成します。表面張力により液滴は球状化します。冷却後、球状のシリカ粒子が形成されます。

高温焼成

高温焼成は、天然石英粉末を原料とする焼成法です。粉末をアルカリ条件下で熟成させ、その後、不純物を除去するために濾過します。濾紙は脱水・乾燥されます。バインダーを加えてブロック状のサンプルを作製します。得られたブロックは高温炉で焼成されます。冷却後、分散処理を行います。その後、粉砕・球状化処理を行います。さらに、磁気分離・風力分級処理を行います。こうして得られた最終製品は、高純度の球状シリカです。球状化率が高く、白色度も良好です。粉末の流動性と分散性も良好です。ただし、この方法はまだ研究段階にあります。

直接燃焼方式

直接燃焼法では天然の ミネラル 炎溶融用の粉末。

これにより、純度と粒子サイズの分布の両方が制限されます。

高温溶融噴霧法

この方法は、高純度の石英を2100~2500℃の高温で溶融し、その後、噴霧、冷却などの工程を経て、最終的に球状シリコン粉末を得る方法です。製品表面は滑らかで、球状化率と非晶質率は100%に達します。

化学的方法

気相法

気相法は、ハロゲン化ケイ素の蒸留から始まります。その後、高温で気化させます。水素と酸素を所定の割合で添加します。加圧加熱下で気相加水分解が起こります。生成物はサイクロンセパレーターで回収されます。これにより、高純度のナノシリカ粒子が得られます。反応プロセスは厳密に制御されていますが、この方法はコストが高く、有機副産物の取り扱いも困難です。

沈殿法

沈殿法では、水ガラスと酸性物質を原料とし、適切な界面活性剤も添加します。調製中は温度管理が重要です。pHが8を超える場合は安定剤を添加します。洗浄、乾燥、焼成後、球状シリカが生成します。この方法では均一な球状シリカ粉末が得られます。低コストで、プロセスが簡便かつ制御性に優れているため、工業生産に適しています。ただし、生成物は凝集しやすい傾向があります。

水熱合成

水熱合成は、液相でのナノ粒子の製造に広く使用されています。

150~350℃の高温高圧下で反応が起こります。無機化合物と有機化合物が水と反応します。強い対流によってイオンと分子が成長領域へと運ばれます。これらの領域に種結晶を置きます。過飽和溶液と結晶が形成されます。無機物はろ過、洗浄、乾燥されます。これにより、超微細で高純度の粒子が形成されます。他の液体法で必要な酸化物への変換が不要になり、硬い凝集の可能性が低減します。

ゾルゲル法

ゾルゲル法は、原料を液相と混合することから始まります。特定の条件下で加水分解が起こり、化学凝縮によりシリカゾルが形成されます。時間の経過とともに、3Dシリカゲルネットワークが形成されます。ゲルはその後、ろ過・洗浄されます。次に、乾燥・焼結されます。これにより、ナノシリカまたはナノクォーツ粒子が生成されます。

マイクロエマルジョン法

マイクロエマルジョン法は、界面活性剤を用いて均一なエマルジョンを形成します。本来混ざり合わない2つの相を混合し、限られた界面空間で核生成と成長が起こります。シリコン源が粒子形成を誘導します。熱処理後、球状シリカまたは石英が形成されます。限られた空間により粒子サイズが小さくなり、凝集も起こりにくくなります。

結論

結論として、球状シリカ粉末は、均一な粒子サイズと優れた分散性を備えた高度に精製された材料です。その球状構造は流動性と安定性を高め、電子機器、コーティング、医薬品など、様々な産業用途に最適です。その優れた性能により、球状シリカは多くのハイテク産業において不可欠な部品であり続けています。

壮大なパウダー

エピックパウダー、超微粉業界で20年以上の実務経験。超微粉の粉砕、研磨、分類、改質プロセスに重点を置き、超微粉の将来の開発を積極的に推進しています。無料の相談とカスタマイズされたソリューションについては、お問い合わせください。当社の専門家チームは、高品質の製品とサービスを提供して、お客様の粉体処理の価値を最大化することに専念しています。Epic Powder—信頼できる粉体処理の専門家!