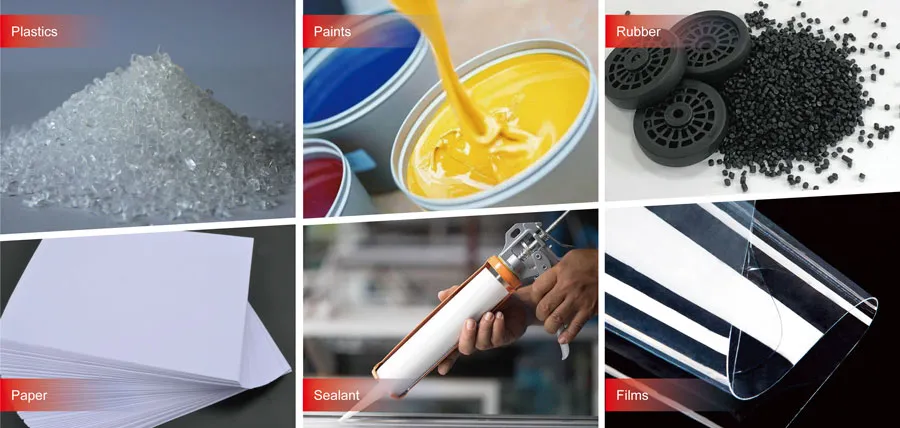

炭酸カルシウム ゴムやプラスチック用の添加剤として広く使用されており、これらの材料の特性を向上させます。この多用途の ミネラル ゴムやプラスチック製品の強度と耐久性を高めます。安価な充填剤なので、生産コストを削減できます。また、炭酸カルシウムはこれらの材料を改良することができます。成形や形作りが容易になります。自動車部品や家庭用品での使用は、製造におけるその価値を示しています。炭酸カルシウムは不可欠です。ゴムやプラスチック製品の性能と持続可能性を高めます。

幾何学的特徴

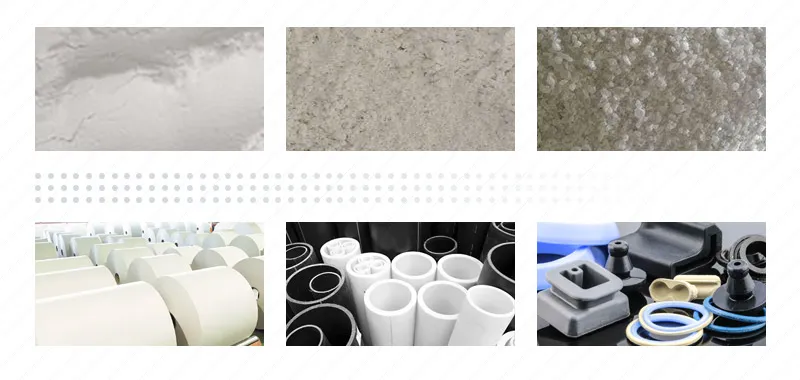

粉末材料は通常、粒子の形で充填剤として使用されます。粒子の形状はそれほど規則的ではありません。ゴムやプラスチックポリマーの場合、充填粒子の形状は充填システムの特性に大きく影響します。これには物理的特性と機械的特性が含まれます。したがって、粉末材料の粒子形状は、使用時に最優先される必要があります。

薄片状粒子の場合、直径と厚さの比を使用します。これは、粒子の平面サイズ(垂直または水平)と厚さの比です。繊維状粒子の場合、アスペクト比を使用することが多いです。これは、粒子の長さと直径の比です。炭酸カルシウム粒子は、ほとんどが四面体、六角形、または多角形です。不規則な正方形のものもあります。形状は、ゴムやプラスチック製品の流動性や特性に大きな影響を与えます。

粒子サイズ

充填および改質技術の重要なステップは、粉末粒子を分散させることです。粉末粒子は、海の中の島のように、ゴムおよびプラスチックポリマーマトリックスに均一に混合される必要があります。これは島構造と呼ばれます。粒子が小さいほど、均一に分散できれば充填システムの特性が向上します。しかし、粒子が小さいほど処理コストが上昇し、均一な分散が難しくなります。粉末粒子のサイズと分布を知ることは非常に重要です。実際のニーズに基づいて選択します。現在、粉末粒子のサイズと分布を説明する方法は多数あります。ゴムおよびプラスチックポリマー業界では、メッシュ番号法を使用しています。

それらには統一された命名方法や規制はありません。つまり、粒子サイズは、粒子を通過できるふるいのメッシュ番号です。この方法のメッシュ番号は、指定された粉末粒子の最大3Dサイズを指します。ゴムやプラスチック製品には、狭い範囲のカルシウム粉末が必要です。 粒子サイズ 範囲。最小および最大の粒子サイズを分類します。次に、特定の範囲内で製品を収集します。これにより、製品の分散性、透明性、機械的特性、および油吸収率が保証されます。

比表面積

フィラー粒子はそれぞれ表面粗さが異なります。等体積粒子の場合、表面積は形状と粗さによって異なります。球形の表面積が最も小さくなります。比表面積は、単位質量あたりのフィラーの表面積です。フィラーと樹脂の親和性に関係します。また、フィラー処理のコストと難易度にも依存します。

表面自由エネルギー

フィラー粒子の表面自由エネルギーは、マトリックス樹脂内での分散に影響します。表面積が一定であれば、表面自由エネルギーが高いほど凝集しやすくなり、分散しにくくなります。フィラー表面を処理する場合、表面自由エネルギーを下げることが主な目標の 1 つです。

密度 ゴムおよびプラスチック用炭酸カルシウム

フィラーの密度は、フィラー粒子の積み重ね状態に関係しています。軽質炭酸カルシウムの粒子は紡錘形です。重質炭酸カルシウムの粒子は砕けた石の形をしています。積み重ねると、粒子間に隙間ができます。前者の体積は後者の体積よりも大幅に大きいです。したがって、軽質炭酸カルシウムは重質炭酸カルシウムよりも密度が低くなります。しかし、軽質炭酸カルシウムが軽く、重質炭酸カルシウムが重いというわけではありません。それらの単一粒子の密度はわずかに異なるだけです。前者は2.4〜2.7 g/cm³で、後者は2.7〜2.9 g/cm³です。ゴムやプラスチックのポリマー充填では、フィラーの密度が重要です。これは、充填システムの全体的な密度に影響します。また、ポリマーマトリックス内のフィラーの形状も重要です。それらは凝集していますか?フィラーとポリマー分子の間に隙間がありますか?

油吸収値

吸油量とは、単位質量の充填剤が吸収できるジオクチルエステル (DOP) の量です。可塑剤を含むゴムおよびプラスチックポリマー製品では、充填剤の吸油量が高いと可塑剤の使用量が増えます。充填剤の吸油量は、粒子サイズ、分布、および表面構造に関係します。軽質炭酸カルシウムの吸油量は、重質炭酸カルシウムの数倍です。樹脂で同じ可塑化効果を得るには、重質炭酸カルシウムを使用します。これにより、必要な可塑剤の量を減らすことができます。重質炭酸カルシウムでは通常、65mL/100g 未満の吸油量が必要です。

硬度 ゴムおよびプラスチック用炭酸カルシウム

の 硬度 充填剤粒子には2つの性質があります。高硬度充填剤はゴムやプラスチックの耐摩耗性を向上させることができますが、加工設備や金型に深刻な摩耗を引き起こす可能性もあります。これは高硬度充填剤の添加によるものです。摩耗が深刻で大きな経済的損失を引き起こす場合、充填剤の使用に影響します。モース硬度は、材料間の引っかき傷に対する能力の相対的な比較です。人間の指のモース硬度は2で、タルクを傷つけることができますが、方解石には無力です。

もちろん、異なる硬度の充填材は加工設備に異なる摩耗を引き起こします。充填材の特定の硬度では、粒子が大きいほど加工設備の金属表面をより多く摩耗します。一定のサイズを超えると、安定します。

また、摩耗強度は、2 つの研磨材の硬度の差に関係しています。一般的に、金属の強度が研磨材の硬度の 1.25 倍高い場合、摩耗は少ないと考えられています。金属の強度が研磨材の硬度の 0.8 ~ 1.25 倍の場合、摩耗は中程度です。金属の強度が研磨材の硬度の 0.8 倍低い場合、摩耗は大きいです。たとえば、38CrMoAl 合金鋼は、ゴムおよびプラスチックポリマー押し出し機のバレルとスクリューに使用される金属です。窒化後、そのビッカース硬度は 800 ~ 900 です。重カルシウムは約 140 です。炭酸カルシウムを含むゴムおよびプラスチックに押し出し機を使用すると、ある程度の摩耗が発生します。

しかし、それほど目立たず、少なくとも許容できる程度です。ただし、フライアッシュガラスビーズと石英砂のビッカース硬度は1000を超えています。ゴムやプラスチックポリマーは、窒化鋼に深刻な摩耗を引き起こします。数十トンの材料を処理した後、ネジの窒化層は消えてしまいます。厚さは約0.4mmです。窒化により、45鋼のビッカース硬度は約2000まで上昇します。同じガラスビーズまたは石英砂を詰めたネジは、わずかな摩耗しか受けません。これは、窒化鋼の重炭酸カルシウムによる摩耗に相当します。

白さ ゴムおよびプラスチック用炭酸カルシウム

充填剤の白さは重要です。充填されたゴムやプラスチック製品の色と外観に影響します。一般的に、白さが高ければ高いほど、充填されたゴムやプラスチックの色への影響は少なくなります。影響するのは色の明るさだけです。現在、完全に透明な充填剤はありません。そのため、充填されたゴムやプラスチックのポリマーは不透明になることがよくあります。充填剤が白でない場合、または他の色の場合、黒または暗い色のゴムやプラスチックのポリマー製品しか製造できません。

屈折率

ゴムとプラスチックのポリマーは光の屈折率が大きく異なります。一般的なゴムとプラスチックのポリマーの屈折率は 1.50 ~ 1.60 程度です。粉末フィラーの屈折率がゴムやプラスチックのマトリックスと似ている場合、ベースゴムやプラスチックに添加すると遮光性が低下します。そうでない場合、充填されたゴムやプラスチックのポリマーは強い遮光効果を発揮します。ほとんどの鉱物は複数の屈折率を持っています。

たとえば、塩は典型的な立方晶です。ガラスは典型的な等方性、非結晶性、非晶質物質です。方解石や石英などの結晶には、2 つの等しい短軸があります。これらは 3 番目の (長) 軸に垂直です。光が長軸に沿って伝搬する場合、伝搬速度は変化しません。ただし、光が他の方向に伝搬する場合、2 つのビームに分割されます。速度が異なるため、屈折率も 2 つあります。方解石の 2 つの屈折率は 1.658 と 1.486 で、石英の 2 つの屈折率は 1.553 と 1.554 です。

光の吸収と反射

紫外線は高分子を分解します。紫外線の波長範囲は0.01~0.4μmです。 カーボンブラック グラファイトはこの波長範囲の光を吸収します。そのため、充填剤として、充填ポリマーを紫外線劣化から保護することができます。一部の物質は紫外線を吸収します。また、より短波長の紫外線を再放射することにより、より長波長の可視光に変換することもできます。充填剤としては、紫外線を遮断し、可視光を増強することができます。赤外線は、波長が0.7μm以上の光波です。一部の充填剤は、この波長範囲の光波を吸収または反射することができます。雲母やカオリンなどの温室フィルムの充填材は、赤外線透過率を低下させる可能性があります。これらの充填剤にはタルク粉が含まれます。これにより、フィルムの断熱性が大幅に向上します。

電気的特性

金属は優れた電気伝導体です。そのため、金属粉末を充填剤として使用すると、充填されたゴムやプラスチックの電気特性に影響を与える可能性があります。充填量が少なく、樹脂が各金属粒子を包み込んでいる場合、電気特性は突然変化しません。充填されたゴムやプラスチックは、充填剤が金属粒子に接触したときにのみ変化します。これにより、体積抵抗率が大幅に低下します。鉱物充填剤はすべて電気絶縁体です。

ゴムやプラスチックポリマーの電気的特性には影響しません。環境により、水分子の層がフィラー粒子上に凝縮します。フィラーの表面特性は、水分子のフィラーとの結合に影響します。結合の形と強度は表面特性によって異なります。そのため、樹脂内のフィラーの電気的特性は、フィラーのみの電気的特性と異なる場合があります。また、粉砕および研削中に、フィラーが静電気を発生する場合があります。これは、原子価結合が破壊されるためです。特に超微細フィラーを製造する場合、吸着凝集体が形成されます。

水分 ゴムおよびプラスチック用炭酸カルシウム

炭酸カルシウムは水分を吸収しにくいです。構造水や結晶水はありません。ただし、通常の鉱石作業では、粉末粒子が非常に小さいため、水分を吸収しやすいです。ゴムとプラスチックのポリマーの水分要件は非常に低く、標準は0.5%以下です。実際には、水分含有量は≤0.3%でなければなりません。水分含有量が低いほど、ゴムとプラスチックのポリマー製品への影響は少なくなります。

さまざまな炭酸カルシウム粉砕機の特徴

炭酸カルシウム粉末を製造するためのボールミルおよび分級生産ライン

ボールミルは分級機と組み合わせて完全な生産ラインを形成することが多く、主にD97、5〜45μmの粉砕炭酸カルシウム粉末と超微粉を生産します。 ボールミル ホストによって、その出力も異なります。一般的に、ボールミルの年間出力は10,000トンから200,000トンの間です。

高度な技術と高品質の製品は中級から上級ユーザーから高い評価を得ており、安定した運営も評判を高めています。

炭酸カルシウム粉末を製造するためのマイクロパウダーローラーミル

名前の通り、マイクロパウダー ローラーミル 材料を粉砕します。多層リングローラーで転がして粉砕します。主に8~45μmの超微粉末の製造に使用されます。

弊社の一般的なマイクロパウダーローラーミルモデルには、21 個のローラー、28 個のローラー、および 34 個のローラーがあります。粉砕ローラーの数が多いほど、出力が大きくなります。