の世界では 粒子サイズ 削減製品を純粋に保つことが重要です。これは、最終製品の品質が非常に重要となる業界では特に当てはまります。 ジェット粉砕機、最先端の 空気研削 この技術は、粉砕プロセスを純粋に保つために不可欠です。圧縮空気を使用して、材料をそのままの状態で粒子サイズを効率的にカットします。そのため、最高レベルの純度が求められる用途に最適です。

ジェット粉砕機が製品を純粋に保つ秘密は、その仕組みにあります。汚染物質を持ち込む可能性のある従来の粉砕方法とは異なり、ジェット粉砕機は空気を使用してクリーンな状態を保ちます。高速の空気を使用して粒子を分解します。これにより、最終製品に不要な物質が含まれなくなります。これにより、製品の品質が高く保たれ、最も過酷な用途にも最適です。

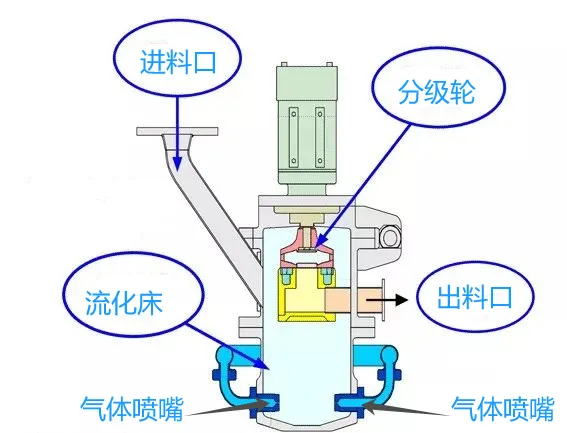

ジェット粉砕機の動作を詳細に描いたイラスト。粒子サイズを縮小して微粉末を生成するプロセス、渦巻く気流と目に見える微粒子、精密工学によるハイテク機械、純度を強調した清潔で無菌の環境、粉砕プロセスを捉えたダイナミックな動きを紹介しています。

重要なポイント

- ジェット粉砕機は 空気研削 維持する技術 粒子サイズの縮小 純粋な。

- クリーンな動作原理により、最終製品に異物が混入するのを防ぎます。

- ジェット粉砕機の空気ベースの方法は、最高レベルの製品品質と純度を保証します。これは、高い基準が求められる業界にとって頼りになる製品です。

- ジェット粉砕機は圧縮空気を利用して材料を粉砕します。材料をそのままの状態に保ちます。

- ジェット粉砕機の特別な機能により、純粋で高品質の最終製品が確実に提供されます。

ジェット粉砕技術の基礎を理解する

ジェット粉砕、または 流体エネルギーミリングは、多用途で効率的な技術です。 微粉化 様々な材料から作られる。そのプロセスの核となるのは 粒子同士の衝突高速の空気ジェットが粒子を衝突させ、粒子のサイズを縮小します。

ジェット粉砕システムの主要コンポーネント

一般的なジェット粉砕システムには、いくつかの主要コンポーネントがあります。これには以下が含まれます。

- 供給機構:材料をシステムに導入する

- 高速エアノズル:粒子の衝突を促進する高速エアジェットを生成する

- 粉砕室:粒子同士の相互作用を可能にする

- 製品収集システム:微粒子化した粒子を捕集し、さらに処理する

基本的な運営原則

ジェット粉砕プロセスは高圧空気の運動エネルギーを利用します。供給材料の粒子を高速で噴射します。これらの粒子が粉砕室で衝突すると、 粒子同士の衝突 サイズの縮小につながり、 微粉化.

ジェット粉砕法の種類

ジェット粉砕技術にはいくつかのバリエーションがあり、それぞれに独自の特徴と用途があります。これには次のものが含まれます。

- 対向ジェットミリング: 空気の流れが衝突し、高強度ゾーンが形成されます。

- スパイラルジェットミリング: 粒子は接線方向に導入されます。これにより、粉砕室内に螺旋運動が生じます。

- 流動床ジェット粉砕: 上向きの空気流が粒子を浮遊させます。優しく効率的な粉砕が可能になります。

これらの異なるジェット粉砕法は、汎用性があります。多くの材料を処理できます。柔らかいものから硬いものまで、また温度に敏感なものから研磨剤の入ったものまで、さまざまな材料を処理できます。粉砕プロセス全体にわたって高い製品純度を維持します。 微粉化 プロセス。

製品の純度を維持する圧縮空気の役割

ジェット粉砕の世界では、圧縮空気は製品を純粋かつ高品質に保つための鍵です。圧縮空気は主要な粉砕媒体として機能します。プロセスを清潔に保つには、空気の品質が重要です。

ジェット粉砕機は圧縮空気で作動し、原料を粉砕室に高速で送り込みます。 きれいな空気の供給 安全、先進的 空気ろ過 システムが使用されます。これらのシステムは汚染物質を除去し、空気が非常に純粋であることを保証します。

| 空気質パラメータ | 推奨仕様 |

| 粒子サイズ | 0.01ミクロン以下 |

| 油分含有量 | 0.01ppm以下 |

| 水分含有量 | 露点 -40°C (-40°F) 以下 |

空気の質を監視することで、ジェット粉砕機のオペレーターは粉砕プロセスを清潔に保つことができ、最終製品の純度と品質が保護されます。

強力な 圧縮空気供給 そして一流 空気ろ過 ジェット粉砕には不可欠です。これにより、メーカーは厳しい業界基準を満たす高品質で純粋な材料を製造できます。

交差汚染を防ぐ設計機能

医薬品や重要な製品を純粋に保つことが重要です。ジェット粉砕機の設計はここで非常に重要です。 衛生設計, 医薬品グレードの材料、 そして 隙間のない構造 粉砕中の汚染を防ぐため。

材料の選択と表面仕上げ

ジェット粉砕機の材質は慎重に選ばれています。洗浄や殺菌が簡単なため、ステンレス鋼がよく使用されます。 電解研磨などの特殊な表面処理粒子や微生物の付着を防ぐのにも役立ちます。

シーリングシステムと隔離技術

汚染を防ぐためには密閉と隔離が不可欠です。ジェット粉砕機は シーリング機構 そして 隔離技術 製品を安全に保つためです。エアロックチャンバーなどのこれらのシステムは、プロセスを清潔で純粋に保つのに役立ちます。

定置洗浄機能

現代のジェット粉砕機は 定置洗浄(CIP) システム。これにより 自動化された徹底的な清掃 機器を分解することなく、時間を節約し、エラーを減らし、機器を清潔で検証された状態に保つことができます。

| デザインの特徴 | B利益 |

| 衛生設計 | 粒子の蓄積と微生物の増殖を最小限に抑えます |

| 医薬品グレードの材料 | 厳しい洗浄と滅菌に耐える |

| 隙間のない構造 | 手の届きにくい場所の汚染を防ぐ |

| シーリングシステムと隔離技術 | 製品の純度を維持するために物理的な障壁を作る |

| 定置洗浄機能 | 一貫性のある検証済みの清潔さを確保する |

「包括的なアプローチを実施することで 衛生設計 ジェット粉砕プロセス全体を通じて重要な製品の純度と完全性を維持するために不可欠です。」

最高純度を実現するジェット粉砕機の動作パラメータ

粉砕で最高の純度を得るには、いくつかの重要な設定を調整する必要があります。これには、空気圧、供給速度、分級速度が含まれます。これらを微調整することで、粒子サイズを適切に制御し、汚染を防ぐことができます。

高純度化のためには、プロセスを最適化することが不可欠です。ジェット粉砕機の空気圧は適切でなければなりません。これにより、粒子が損傷することなく効率的に粉砕されます。また、 送り速度 凝集を防ぎ、粒子のサイズを一定に保ちます。

分級システムも純度にとって重要です。分級速度を調整することで、適切な粒子サイズを選択できます。つまり、最終製品に含まれる不要な粒子が少なくなります。

| Pパラメータ | 最適化目標 | 純度への影響 |

| 気圧 | 効率化のために最適な圧力を維持する 粒子サイズの縮小 | 改善 粒子サイズの制御 交差汚染を最小限に抑えます |

| 送り速度 | 凝集を防ぎ、粒子サイズを一定に保つために供給速度を調整する | 強化 粒子サイズの制御 より均一な製品を保証します |

| 分類速度 | 分類速度を最適化し、目標サイズ範囲の粒子を選択的に分離します。 | 強化 粒子サイズの制御 全体的な製品の純度が向上します |

粒子サイズの制御と分類方法

ジェット粉砕の世界では、粒子サイズの制御が鍵となります。これにより、製品の純度と一貫性が確保されます。メーカーは、内部分類システムなどの高度な方法を使用しています。 リアルタイム監視、厳格な品質管理を行っています。

内部分類システム

ジェット粉砕機には、粒子をサイズと密度で分類するシステムが組み込まれています。これらのシステムは、遠心力と空気の流れを利用します。これにより、適切なサイズの粒子だけが次の処理のために保持されます。

大きい粒子や小さい粒子は、再循環または除去のために送り返されます。このようにして、製造業者は常に適切なサイズの粉末を製造することができます。

サイズ分布モニタリング

粒子のサイズをリアルタイムで監視することは非常に重要です。レーザー回折や画像分析などの技術により、即座にデータが得られます。これにより、オペレーターは必要に応じてプロセスを調整できます。

このアプローチにより、製品が品質基準を満たすことが保証されます。 インライン粒子サイズ測定, リアルタイム監視、 そして 製品の一貫性.

品質管理措置

品質管理は、ジェット粉砕製品の純度と一貫性の基盤です。これには、定期的なサンプリング、ふるい分析、顕微鏡検査が含まれます。これらの手順により、製品が必要な基準を満たしていることが確認されます。

これらの品質管理手順に従うことで、製造業者は顧客の厳しい基準を満たす高純度の粉末を自信を持って提供できます。

| Tテクニック | B利益 |

| 内部分類システム | 正確な粒度分布を維持 |

| インライン粒子サイズ測定 | 提供する リアルタイム監視 粒子特性の |

| 包括的な品質管理 | 製品の純度と一貫性を検証する |

処理中の無菌状態の維持

の世界では 無菌処理、無菌状態を保つことが重要です。これは、製薬業界や食品加工業界に特に当てはまります。ジェット粉砕機には、汚染を防ぎ、製品を純粋に保つために、クリーンルームと無菌空気が必要です。

クリーンルームの統合は、ジェット粉砕における無菌状態にとって不可欠です。これらの特別なエリアは、空気中の粒子や微生物が少なくなるように作られています。清潔さを保つために、高度なフィルターと厳格な清掃および人員規則が採用されています。

クリーンルームには滅菌空気システムが不可欠です。クリーンルームでは HEPA フィルターを使用して空気を浄化します。温度、湿度、気圧を制御します。これにより、空気は清潔に保たれ、処理に安全です。

無菌処理 技術により、クリーンルームでのジェット粉砕の安全性が向上します。これらの方法では、汚染を防ぐために特別な機器と厳格な管理を使用します。材料の取り扱いから梱包まで、すべての手順を監視します。これにより、製品の安全性と純度が保たれます。

| 無菌状態の要件 | 重要性 | ケy 対策 |

| クリーンルーム環境 | 空気中の汚染物質を最小限に抑え、管理された衛生的な環境を維持します | 高度な濾過システム、徹底した清掃、厳格な人員管理 |

| 滅菌空気供給 | クリーンルームに清潔でろ過された空気を常に供給します | HEPAフィルター、温度と湿度の調節、気圧の制御 |

| 無菌処理 テクニック | 製造工程全体を通じて異物や微生物の混入を最小限に抑えます | 特殊な設備、滅菌手順、厳格な工程管理 |

原料特性が純度に与える影響

製造業者にとって、粉砕工程を純粋に保つことが重要です。原料の硬度と水分は非常に重要です。これらの要素は粉砕工程と製品の品質に大きく影響します。

材料の硬度に関する考慮事項

供給材料の硬さは非常に重要です。砕けやすい材料のように粉砕しやすい材料は、純度とサイズの一貫性が向上します。ただし、硬い材料はより多くのエネルギーを必要とし、不純物が増える可能性があります。

水分含有量管理

飼料材料の水分も非常に重要です。 吸湿性材料 水分を吸収しやすく、 飼料の準備水分が多すぎると、固まり、詰まり、汚染の原因になります。製品の純度を保つには、水分を適切に管理することが重要です。

| 餌 材料 財産 | 研削工程への影響 | 推奨される緩和戦略 |

| 材質の硬度 | より硬い材料はより多くのエネルギーを消費する研削を必要とし、 砕けやすさ 汚染物質 | 硬度の低い材料を使用することで、研削効率が向上し、不純物を最小限に抑えることができます。 |

| 水分含有量 | 吸湿性材料 水分を吸収し、凝集、目詰まり、交差汚染を引き起こす可能性がある | 乾燥や除湿などの水分管理技術を導入し、材料特性を一定に保つ |

純度を高めるための最適化技術

ジェット粉砕で最高の純度を得るには、いくつかの重要なステップが必要です。プロセス シミュレーション、CFD、DOE などのツールは不可欠です。これらは、システムの動作方法と設計を微調整して最高のパフォーマンスを得るのに役立ちます。

エンジニアはプロセス シミュレーション ソフトウェアを使用して、ジェット粉砕機の複雑な内部構造をテストできます。空気の流れ、粒子の動き、さまざまな部品の相互作用を確認できます。この仮想テストにより、実際のプロトタイプが不要になり、時間とコストを節約できます。

CFD モデリングは、粉砕機内部の流体力学をより深く理解します。エンジニアが流れのパターン、乱流、粒子の挙動を理解するのに役立ちます。汚染リスクの特定と修正に役立ちます。これにより、システムはより安全でクリーンになります。

実験計画 (DOE) は、さまざまな変数が純度にどのように影響するかを調べるための体系的な方法です。空気圧、供給速度、粒子サイズなどを調べます。このアプローチは、純度の重要な要因を特定するのに役立ちます。これにより、システムを正確に調整できます。

これらの高度な方法は、製造業者とユーザーがジェット粉砕機を最適化するのに役立ちます。これにより、粉砕プロセスから常に高品質の結果が得られます。

ジェット粉砕における一般的な課題と解決策

ジェット粉砕 研削において高純度を達成するための最高の方法です。しかし、これには独自の課題が伴います。オペレーターは摩耗に対処することが多く、 製品回収、システムの維持管理など、さまざまな問題があります。幸いなことに、これらの問題に対処する効果的な方法があります。

汚染問題のトラブルシューティング

ジェット粉砕では、汚染が大きな懸念事項です。汚染は、材料の蓄積、摩耗、または密閉不良によって発生する可能性があります。これを回避するには、定期的なチェック、予防的ケア、耐久性のある材料の使用が重要です。また、強力な洗浄手順と CIP システムはシステムをクリーンな状態に保つのに役立ちます。

パフォーマンス最適化戦略

ジェット粉砕システムを正常に稼働させることは、品質とコストの節約に不可欠です。空気圧の調整、粒子サイズのチェック、高度な選別方法の使用により、これを実行できます。摩耗の低減、製品の回復、システムのメンテナンスを強化できます。システムの統計を監視し、必要に応じて調整するだけです。

| チャレンジ | 解決 |

| 汚染問題 | 定期的なシステム検査 予防保守 耐摩耗性材料の使用 徹底した清掃手順 CIP(定置洗浄)機能 |

| パフォーマンスの最適化 | 空気圧と流量を最適化する 粒子サイズ分布を監視する 高度な分類技術を実装する |

産業用途と純度要件

ジェット粉砕機は多くの業界で使用されており、それぞれ異なる純度レベルが求められます。製薬業界では、 医薬品の微粉化 が鍵となります。ジェット粉砕機は、製品の純度を高く保つのに役立ちます。粒子サイズを制御し、汚染を防ぐことで、高品質の医薬品の製造が可能になります。

食品業界では、ジェット粉砕機は 食品グレードの粉末 非常に純粋です。スパイス、調味料、植物性タンパク質を細かく均一な粉末に変えます。これは厳しい食品安全基準を満たしています。また、これらの材料の栄養価と味の質をそのまま維持します。

ジェット粉砕機は、 先端材料ジェット粉砕機は、新技術のための超微細で純粋な粉末の作成に役立ちます。これには、セラミック、複合材料、バッテリー材料が含まれます。ジェット粉砕機は材料科学の進歩に役立ちます。粒子サイズを制御し、プロセスをクリーンに保ちます。ジェット粉砕機により、新製品の作成が可能になります。

よくある質問

ジェット粉砕システムには、いくつかの重要な部品があります。これには、供給ホッパー、ノズル、粉砕室、分級機、収集システムが含まれます。これらが一緒になって、空気を使用して材料を粉砕し、製品の純度を確保します。

ジェット粉砕機は、粉砕にクリーンなフィルター付き空気を使用することで、高い純度を維持します。この空気ベースの方法は、機械部品や粉砕媒体による汚染を回避します。これにより、クリーンな粉砕環境が確保されます。

ジェット粉砕法にはいくつかあります。これには、流体エネルギーミル、マイクロナイザー、粒子同士の衝突技術が含まれます。各方法では、空気を使用して材料を細かく粉砕し、純度を保ちます。

ジェット粉砕機は、交差汚染を回避するように設計されています。衛生的な材料を使用し、隙間がなく、高度なシールを備えています。また、バッチ間の洗浄と滅菌も簡単に行えます。

最高の純度を得るには、空気圧、供給速度、分級速度を調整します。シミュレーションと実験設計を使用してシステムを微調整できます。これにより、一貫性のある高品質の製品が保証されます。

ジェット粉砕機は内部分類システムを使用し、 リアルタイム監視また、品質管理対策も講じています。これにより、適切な粒子サイズと製品の均一性が確保され、純度が高くなります。

ジェット粉砕機はクリーンルームで動作し、滅菌空気を使用できます。これは医薬品や食品グレードの製品にとって非常に重要です。これにより、無菌処理条件が保証されます。

供給材料の硬度と水分は粉砕に影響します。異なる特性を持つ材料の取り扱いが鍵となります。これにより、最良の粉砕結果が保証され、汚染が防止されます。