近年、超微粒子の優位性が認識され、微粉末製造研究を重視する研究者が増えています。 ジェットミル 超微粉末を製造するための重要な方法である粉末冶金技術は、高性能のマイクロ粉末材料を開発するための好ましい方法の 1 つになっています。

ジェットミルの特徴

ジェットミル、エアフローミルとも呼ばれる ジェット粉砕機は、高速気流を利用して、衝突、衝撃、せん断などの効果により材料や衝撃部品を粉砕する機械です。

気流粉砕機で粉砕した製品は均一な細かさ、狭い 粒子サイズ 気流粉砕は、粉砕プロセス中に大量の熱を発生しないため、他の粉砕装置と比較して、融点が低い材料や熱に敏感な材料の粉砕に適しています。生産プロセスは高度に自動化されており、大規模な工業生産に適用できます。気流粉砕は、材料の粉砕と乾燥を同時に行う、または粉砕中に溶液を噴霧して粉末表面をコーティングまたは変更するなど、粉砕とその後の生産ステップの共同操作も容易にします。ただし、エネルギー消費量が多いなどの欠点があります。

ジェットミルの応用

ジェットミルは多くの利点を備えており、多くの分野で極めて重要な役割を果たしています。

鉱業および冶金分野

ジェット粉砕技術の応用は、鉱業と冶金の分野で最初に始まり、超微細金属または非金属粉末の製造に関する詳細な研究が行われてきました。たとえば、超微細粉砕に広く使用されています。 非金属鉱物 中硬度以下のタルク、大理石、カオリン、雲母などの鉱物、および炭化タングステン粉末、銀粉末、炭化タンタルなどの粉末。さらに、近年、気流破砕は、材料の分離と固形廃棄物のリサイクルにおいて新たな可能性を示し始めています。

軍事、航空宇宙およびその他の分野

超微粉末材料は、ステルス機やステルス戦車などのステルス材料の製造に使用できます。酸化剤や触媒などの気流を粉砕・精製して得られる生成物から作られたロケット推進剤は、通常の推進剤の2倍以上の燃焼速度を実現できます。

化学工業、エネルギー、その他分野

顔料としての二酸化チタンは、粒子サイズと純度に高い要求があります。通常、ジェットミルは、要件を満たすために二酸化チタンの粉砕装置として使用されます。ジェット粉砕後の二酸化チタンは、より優れた安定性と光学特性を持っています。ジェット粉砕後に得られた水酸化アルミニウムの触媒性能は、 ジェット粉砕 気流粉砕法で得られたナノ酸化亜鉛は、ゴムの加硫特性を向上し、人工大理石やグラスファイバーの充填材として使用できます。ゴムの生産において、気流粉砕法で得られたナノ酸化亜鉛は、優れた解凝集効果があり、有機溶剤への分散性も向上し、天然ゴムの加硫性能を効果的に向上させることができます。エネルギー面では、わらの粉砕と前処理は発酵スカムの形成に影響を与え、バイオガス発酵に役立ち、わらのエネルギー利用率を向上させます。

医療分野

ジェットミルは、高麗人参、菊、三七人参、クコの実、レンギョウなどの一般的な漢方薬を粉砕できます。漢方薬の原料を1〜5μmに粉砕でき、得られた薬用粉末は粒子サイズが細かく、分布が狭く、汚染が少なく、薬の溶解と吸収が良好で、非常に有益です。また、硬い貝類、骨などの薬用材料も粉砕できます。

食品分野

リンゴの皮、柑橘類の皮、小麦ふすま、トウモロコシの皮、豆の皮、米ぬか、ビートパルプ、サトウキビの搾りかすなどは、ビタミンや微量元素が豊富で、栄養価が非常に優れています。そのまま食べると味が良くないだけでなく、吸収効果も悪いです。大幅な割引で、ジェットミルで精製加工すると、味と吸収が大幅に改善されます。

化粧品分野

着色剤と充填剤の粉末を気流で粉砕し、リキッドファンデーションとアイシャドーに添加することで、プレスパウダーの緻密さ、密着性、滑らかさが向上します。スキンケア製品中のアンドログラフォリドは気流で粉砕された後、より水溶性になり、抗菌作用を維持しながら素早く溶解できます。気流で超微粉砕したVCパウダーとパールパウダーをスキンケア製品に添加すると、吸収性が高まります。

電子分野

酸化鉄超微粉末は高性能磁性材料を生産することができます。酸化ケイ素超微粉末は高性能抵抗材料を生産することができます。超微粉末高純度アルミナは、LEDチップに使用されるサファイア基板の製造に使用できます。超微粉末で作られた基板は、安定性、光透過率、可視光の吸収がないという特徴があります。モリブデン粉末を気流粉砕技術で処理すると、モリブデン粉末の粒子サイズが小さくなり、粒子サイズ分布が狭くなり、形態が均一になり、かさ密度とタップ密度が増加します。電球、電子管、集積回路などの製造に適しています。

新しいエネルギー分野

気流粉砕後の材料の平均粒子径は細かく、粒子径分布は狭く、粒子表面は滑らかで、粒子形状は規則的で、純度が高く、活性が高く、分散性が良く、電極材料の製造要件を満たしているため、広く使用されています。ジェット粉砕機に適した典型的な材料は、マンガン酸リチウム、コバルト酸リチウム、 リン酸鉄リチウム, 炭酸リチウム、球状黒鉛、石油コークス、アスファルトコークス、三元系材料、ニッケル水素合金、シュウ酸鉄、チタン酸リチウム、ニッケルマンガン酸リチウムなど。

ジェット粉砕機の分類

1934年にアメリカの流体エネルギー社が世界初のジェット粉砕機(ジェットミル)を開発して以来、その構造形式は継続的に更新され、開発されてきました。現在、ジェット粉砕機は、平面気流粉砕機、対向ジェット気流粉砕機、ターゲット気流粉砕機、循環管気流粉砕機、流動床気流粉砕機に分類できます。

流動床ジェット粉砕機

流動床気流粉砕機は、粒度分布が狭く、粉砕効率が高く、エネルギー消費が少なく、製品の汚染が少なく、付属品の摩耗が少ないなどの利点がある新しいタイプの気流粉砕機ですが、設備コストが高くなります。材料は、空気ジェットの衝突によって粉砕される前に流動化される必要があるため、流動床気流粉砕機では通常、粉砕される材料が十分な細かさである必要があり、密度の高い材料の場合はその要件がより明白です。合成樹脂、フェノール樹脂、医薬品、化粧品、先端セラミックス、磁性粉末、電池材料などの業界で、材料の超微粉砕、破砕、成形によく使用されます。

フラットジェット粉砕機

フラットエアフロー粉砕機は、水平ディスクエアフローミルとも呼ばれ、業界で最も古く、最も広く使用されているエアフロー粉砕機です。構造が簡単で、操作が簡単で、自己グレーディングなどの利点があります。ただし、装置の衝撃運動エネルギーが小さく、粉砕強度が低いです。硬度の高い材料を処理する場合、材料と高速空気流の作用により、機械本体の内壁と粉砕室の内壁の間に激しい振動が発生します。衝突と摩擦により、粉砕キャビティの汚染が悪化し、製品に一定の汚染を引き起こします。幅広い材料、特にさまざまな骨材または凝縮物で構成される材料に適しています。

カウンタージェット式粉砕機

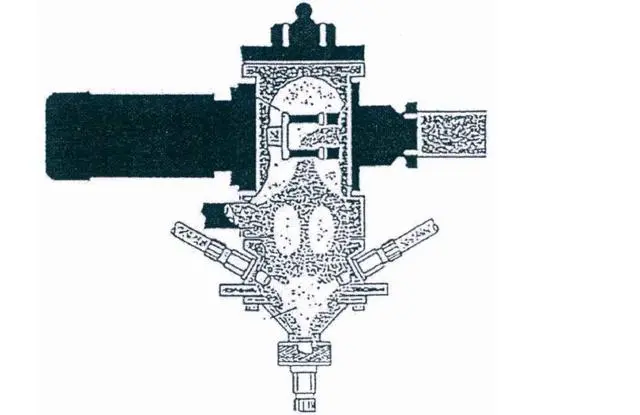

逆噴射式気流粉砕機は、逆噴射式気流粉砕機、逆噴射式気流粉砕機とも呼ばれ、エネルギー利用率の高い装置です。粉砕工程は主に粒子間の高速衝突に依存しているため、高速気流による衝突部分の摩耗を効果的に回避できると同時に、材料汚染の問題を改善し、製品の粒子サイズも細かくなります。ただし、装置の占有面積が大きく、エネルギー消費量が多く、粒度分布が悪く、硬くて脆く粘着性のある材料を粉砕するためによく使用されます。

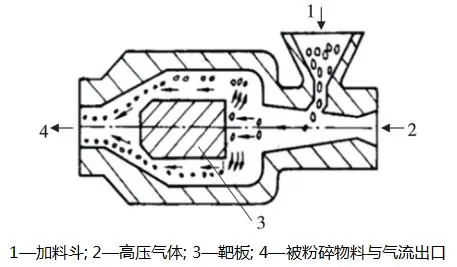

ターゲットジェットミル

ターゲットジェットミルはシングルジェットミルとも呼ばれます。供給方向の調整性が良く、破砕力が大きく、比較的靭性の高い材料を処理できます。ただし、装置のターゲットプレートと混合チューブは摩耗や深刻な侵食を受けやすいため、部品を定期的に交換する必要があり、ある程度材料が汚染され、製品の粒度が悪くなる可能性があります。分布が広く、運動エネルギーの消費量が大きくなります。高分子ポリマー、低融点の熱に敏感な材料、繊維状の粗い材料を粉砕するためによく使用されます。

循環チューブ式気流粉砕機

循環管式気流粉砕機(垂直環状ジェット気流粉砕機)は、粒度分布が小さい、動力装置がない、汚染されにくい、材料が壁にくっつきにくいなどの利点がありますが、このタイプの装置は粉砕効率が低く、エネルギー消費量が多く、内壁の摩耗が深刻です。脆くて硬度の低い材料の粉砕によく使用されます。通常、断面によって等円形断面と可変断面の循環管タイプに分けられます。

超微細気流粉砕装置には多くの種類があり、各タイプの装置の構造にも明らかな違いがあり、それぞれに長所と短所があります。今後、超微細気流粉砕装置の主流の開発動向は、主に、単一機械の出力を高め、単位製品あたりのエネルギー消費量を削減すること、製品の細かさを向上させ、装置の粉砕限界を強化すること、製品の細かさと粒度分布をオンラインで制御することに反映されます。