で 微粉末 準備では、適切な粉砕方法を選択することが重要です。 ボールミル そして エアジェットミル 球状化は、2つの一般的な微粉末技術です。それぞれ動作原理と適用範囲が異なります。 ボールミル シンプルさと適応性により広く使用されています。 ジェットミル 球状化は高いエネルギーと優れた球状化効果をもたらします。高純度、 超微粉末 生産。それらの適合性を比較するために、いくつかの重要な側面を分析することができます。

精度と粒子サイズの制御

高速 エアジェットミル 球状化法:この方法ではより微細な 粒子サイズ 気流速度、衝突頻度、時間を正確に制御することで、粒子径の均一性を高め、粒子径分布の制御を実現します。特に、厳格な粒子径分布が求められる微粉体に適しています。例えば、電子産業や医薬品産業で使用される粉末は、粒子径と形状に対する要求が非常に高いためです。

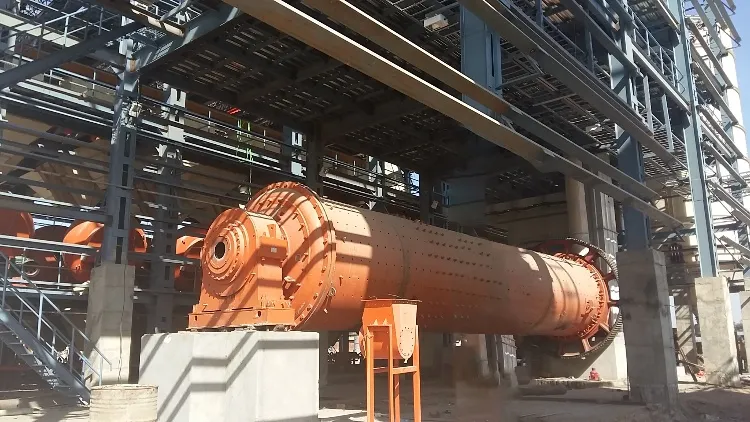

ボールミル:粉砕時間と媒体の大きさを調整することで粒子径を制御できますが、粒度分布が広い場合が多く、高速気流衝撃球状化法の精度を達成することが困難です。また、長時間の粉砕は粒子が細かすぎる、あるいは凝集を引き起こす可能性があります。

最終製品のパフォーマンスに影響します。

粉末特性

高速エアジェットミル球状化法:粉末の表面粗さを効果的に低減し、粉末の真球度を向上させることができます。これは、良好な流動性と嵩密度の低減が求められる用途において極めて重要です。例えば、リチウムイオン電池では、球状黒鉛を使用することで電池性能を大幅に向上させることができます。

ボールミル法:粉末表面に損傷を与え、不規則な形状を形成し、表面活性を高める可能性があります。特に、低表面積と高純度が求められる微粉用途では、最適な選択肢ではない場合があります。

不純物と純度

高速気流衝撃球状化:無公害環境で動作し、粉末を効果的に維持します 化学薬品 純度、特に高純度材料の場合。

ボールミル:長時間の機械的摩擦により機器が磨耗し、金属不純物が導入されて、特に不純物に敏感な材料の粉末の純度が損なわれる可能性があります。

エネルギー消費とコスト

高速気流衝撃球状化:初期投資とエネルギー消費量は高くなりますが、その効率性と高品質の高級微粉末の出力により、これらのコストを相殺できる可能性があります。

ボールミル: 初期コストは低くなりますが、長期的な運用コスト (エネルギー、メンテナンスなど) と潜在的な品質低下により、特定の微粉末生産には経済的でなくなる可能性があります。

応用分野

高速エアジェットミル球状化法:電子工学、医薬品、ハイエンド化学工業などの分野に適しています。これらの分野では、粉末の球形度、純度、流動性に対する要求が極めて高いです。

ボールミル法: 特定のセラミックや建築材料の製造など、粒子サイズの要件がそれほど厳しくないか、大規模な生産コストに敏感な業界に適しています。

結論

結論として、ジェットミル球状化は微粉末調製において明確な利点を示します。高純度、高真球度、そして精密な粒子サイズ制御に最適です。ボールミル粉砕は、粒度要件がそれほど厳しくなく、コスト重視の用途に適しています。方法の選択は、製品ニーズ、予算、そして生産規模によって異なります。

壮大なパウダー

Epic Powderは、超微粉業界で20年以上の実績を誇ります。超微粉の粉砕、研磨、分級、改質プロセスに重点を置き、超微粉の将来的な発展を積極的に推進しています。 ピンミルターボミル、ボールミル、エアジェットミルなど、様々な粉砕機をご用意しております。無料相談とカスタマイズソリューションについては、お気軽にお問い合わせください。当社の専門チームは、お客様の粉体処理の価値を最大限に高めるため、高品質な製品とサービスの提供に尽力しています。Epic Powderは、信頼できる粉体処理のエキスパートです。