コンクリートでは、超微粉末が鍵となる ミネラル 超微粉はコンクリートの性能を向上させるだけでなく、エネルギーを節約し、排出量を削減します。一方で、超微粉を追加するとセメントの使用を削減できます。これにより、コンクリート製造時のエネルギー使用量と炭素排出量が削減されます。一方、超微粉の再利用は、循環型経済の概念にも沿っています。多くの産業廃棄物(フライアッシュやスラグなど)は宝物に変えることができます。超微粉砕後、それらは高付加価値の建築材料になります。これにより、廃棄物が削減され、原材料が節約され、持続可能性が促進されます。

セメントの空隙と粒子サイズの範囲

コンクリートの等級分けシステムでは、粗骨材と細骨材の混合が重視されます。しかし、粉末の等級分けは見落とされています。セメントの空隙比は約50%です。 粒子サイズ 粒子サイズは幅広く、通常は数ミクロンから数十ミクロンです。粒子サイズの分布が広いと、セメント粒子の間に多くの空隙が生じます。これらの空隙により、コンクリートの緻密性が低下します。また、作業性や耐久性にも悪影響を及ぼします。この問題を解決するには、超微粉末をコンクリートに混ぜる必要があります。超微粉末の粒子サイズは10ミクロン未満です。セメント粒子間の隙間を埋め、コンクリートの密度を高めることができます。

超微粉はコンクリートの多孔性を低減します。また、構造の均一性と安定性も向上します。また、超微粉はコンクリートの流動性を向上させることができます。建設中の作業や成形が容易になります。また、コンクリートが環境要因に耐え、耐久性を高めるのに役立ちます。温度変化、湿度、 化学薬品 侵食を防ぎ、良好な性能を維持できます。コンクリートを大幅に改善できます。セメントの粒子サイズを制御し、超微粉末を使用するだけで、現代の建設の高い性能基準を満たすことができます。

水和反応に関与する超微粉末の化学的特性

超微粉はサイズが非常に小さく、表面積が大きいため、反応性が非常に高くなります。コンクリートの水和中、微粒子はセメントの水和生成物とすぐに反応します。この反応により、より多くの水和生成物が生成されます。これらの新しい水和生成物は、コンクリートの小さな隙間を埋めます。また、コンクリートの強度と耐久性を高めます。また、超微粉はセメントの水和反応を大幅に促進します。反応を加速し、効率を向上させます。この加速効果により、コンクリートの強度が早く高まります。これにより、建設期間が短縮され、コストが削減されます。

超微粒子の活性を刺激する方法と原理

超微粉末の活性を高めるために、さまざまな励起方法を使用できます。これらの励起方法には、機械的活性化、化学的励起、共同活性化、表面改質が含まれます。これらを組み合わせて使用すると、超微粉末の活性が大幅に向上します。これにより、産業、材料科学、医学で役立ち、より大きな役割を果たします。

超微粒子粉末の活性を刺激するための技術的手段は主に以下のとおりです。

機械的活性化

これは、物理的手段によって超微粉の活性を高める方法です。乾式粉砕などの機械的活性化方法は、粒子サイズを小さくします。長期間粉砕すると、表面積とエネルギーが増加します。この方法は、フライアッシュなどの超微粉を活性化する効果的な方法です。これにより、表面活性が大幅に向上します。これにより、さまざまな用途でのパフォーマンスが向上します。

化学刺激

化学刺激とは、超微粉の水和を促進することです。これは、特定の化学刺激剤を添加することによって行われます。鍵となるのは、適切な化学物質を選択することです。化学物質は超微粉の水和反応を促進し、その活性を高める必要があります。ただし、化学刺激剤は材料に悪影響を及ぼす可能性があります。作業性、体積安定性、耐久性に影響を与える可能性があります。実際の使用では、化学刺激剤を厳密に制御して最適化する必要があります。超微粉の性能を損なうことなく、その活性を向上させる必要があります。

関節の活性化

複合活性化は、機械的活性化と化学的励起の利点を融合した方法です。この方法では、まず粉砕プロセスを改善します。超微粉の微粉砕を実現します。粒子サイズを小さくします。表面積とエネルギーを増加させます。次に、複合活性剤を追加します。超微粉の活性指数をさらに向上させます。この方法は、機械的活性化と化学的励起の利点を十分に活用できます。超微粉の活性を最大化します。

表面改質

表面改質 超微粉末の表面を改質する技術的手段です。超微粉末の分散性、耐久性、および他の物質との適合性を向上させることができます。また、活性も高まります。表面改質には通常、化学処理、コーティング、グラフト化が含まれます。これらの方法は、超微粉末の表面の化学組成と構造を変えることができます。粉末の表面特性を改善できます。たとえば、表面改質により、超微粉末の水中での分散性が向上します。他の材料との混合が容易になります。これにより、材料の性能が向上します。また、表面改質により、超微粉末の耐久性が向上します。さまざまな環境条件下で安定して機能するのに役立ちます。

関連する粉体改質装置

超微粉末を作るための材料

超微粉は、シリカ粉末、超微粉フライアッシュ、超微粉粉砕スラグ、超微粉ゼオライト粉末など、多くの材料から作られています。これらの原料を細かく超微粉砕すると、超微粉になります。それらは非常に高い反応性を持っています。たとえば、超微粉フライアッシュは、フライアッシュを細かく粉砕したものです。その粒子サイズは通常10ミクロン未満です。元の材料と比較して、比表面積が大幅に増加しています。改善され、さまざまな用途での反応性能と効率が大幅に向上しています。超微粉はセメント混合材料として使用されます。セメント粒子間の隙間を埋めます。これにより、セメントの量が減少します。また、コンクリートをより強く、より密度の高いものにします。

コンクリート用の超微粒子クリンカーフリーセメントのほとんどは、鉱石粉末、フライアッシュ、鉄鋼スラグ、石膏の混合物から作られています。また、入手可能な現地の原材料にも依存します。

また、超微粉末は、気泡コンクリートブロックのような軽量で強度の高い壁材を作ることができます。これらの材料は断熱性に優れています。また、建物の重量を軽減し、品質を向上させます。エネルギー効率。

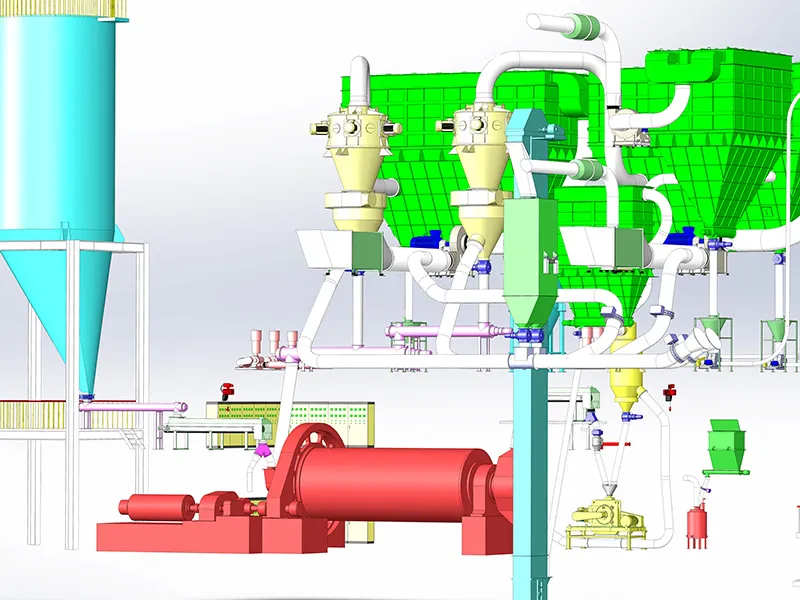

超微粉末の製造工程と装置

超微粉の製造工程は繊細で複雑です。原材料の前処理、超微粉砕、段階的な収集という 3 つの主要なステップがあります。まず、原材料の前処理段階は、プロセス全体の基礎となります。原材料の粉砕やふるい分けなど、いくつかの処理ステップが含まれます。これは、すべての不純物や不適格な粒子を除去するためです。これにより、後続のプロセスがスムーズに進行します。この段階での作業は、最終製品の品質を確保するために非常に重要です。

次は超微粉砕段階です。これは生産工程の重要なステップです。この段階では、通常、ボールミルと垂直ミルを使用して原材料を超微粉砕します。これらは高度な粉砕機です。最高の粉砕効果を得るには、重要なパラメータを慎重に制御します。これらは、ミル速度、粉砕体のグレード、およびミルの温度です。これらのパラメータを調整すると、粉砕効率と製品品質が直接向上します。

最後に、等級分けされた収集段階があります。この段階の主なタスクは、材料を等級分けすることです。特定の要件を満たす超微粉末を収集する必要があります。分級機の等級分けの精度と効率は、超微粉末の品質に大きく影響します。品質の鍵は、適切な等級分け装置を選択することです。また、等級分けプロセスのパラメータを最適化します。

需要と技術の進歩により、超微粉砕技術は成熟しました。現在、効率的で省エネなさまざまな超微粉砕機が市場に出回っています。これらの粉砕機は、生産効率を向上させ、エネルギー使用量を削減し、環境への影響を軽減することができます。

活性剤としての石膏の原理

石膏は一般的な活性剤です。超微粉末の水和反応に不可欠です。超微粉末中のアルミネートなどの成分と反応します。これにより、水和活性の高いエトリンガイトなどの生成物が形成されます。これらの生成物は、超微粉末の反応性を大幅に高めます。また、セメント中の分散性も向上します。また、石膏はセメントの凝結時間を調整できます。これにより、建設中のコンクリートの作業性が向上します。また、硬化後の物理的および機械的特性も向上します。石膏は、アルミネートなどの超微細粉末鉱物の溶解と再結晶を促進します。緻密なエトリンガイト結晶ネットワークを形成します。このネットワーク構造により、水和反応の活性部位が増えます。また、セメントマトリックスの密度も高まります。これにより、材料の強度と耐久性が向上します。

セメントの凝結時間を調整するには、石膏を少し加えます。石膏を加えると、初期凝結時間が遅くなります。石膏を加えると、コンクリートを流し込んで振動させたときの流動性と可塑性が向上します。これは建設に役立ちます。石膏はセメントの最終凝結を早めることもできます。石膏は、コンクリートが時間内に強度を得て、エンジニアリング要件を満たすのに役立ちます。

また、石膏を加えるとコンクリートの硬化特性が向上します。コンクリートの微細構造を改善し、気孔や亀裂を減らすことができます。これにより、不浸透性、凍結融解耐性、耐久性が向上します。これらの改善により、コンクリートは過酷な環境でも安定して安全に保つことができます。また、土木構造物の耐用年数を延ばします。

添加する石膏の量と使用方法は、プロジェクトのニーズと材料の特性に基づいて選択する必要があります。過剰または不適切な添加は問題を引き起こす可能性があります。セメントの硬化が遅くなったり、コンクリートが弱くなったり、性能が低下したりする可能性があります。したがって、実際には、添加する石膏を厳密に管理する必要があります。特定のエンジニアリング条件に合わせてテストして最適化する必要があります。

比表面積測定の限界と粒度分析の応用

従来、比表面積は超微粉の活性の重要な指標です。超微粉の試験では、比表面積を測定するのが一般的です。この方法には、特にフライアッシュのような高炭素超微粉の場合、限界があります。フライアッシュには未燃焼の炭素粒子が含まれており、内部に多くの細孔があります。これにより、比表面積の測定に大きな誤差が生じることがよくあります。そのため、比表面積のみを使用して超微粉を評価するのは間違っている可能性があります。

超微粉の性能を評価するには、粒度分析が重要です。より正確で徹底的な評価を提供します。粒度分析では、粉末の粒度分布を測定できます。これには、D10、D50(中央径)、D90などの主要なパラメーターが含まれます。これらのパラメーターは、粉末の粒子特性をよりよく反映します。粒度分析により、超微粉のサイズ範囲をより適切に制御できます。また、コンクリートへの投与量を最適化することもできます。これにより、コンクリートの全体的な性能が大幅に向上します。また、粒度分析は、粉末の均一性を理解するのに役立ちます。これは、安定した一貫したコンクリートの品質を確保するために不可欠です。

コンクリートに超微粉体を使用することは、非常に重要で、メリットがあります。粉末材料の粒度分布を改善し、コンクリートの密度と強度を高めることができます。また、コンクリートを活性化し、粒子を最適化することで、コンクリートの性能を高めることもできます。超微粉体を使用すると、エネルギーを節約し、排出量を削減し、炭素を削減できます。将来、科学技術は進歩します。私たちが環境に重点を置くにつれて、超微粉体はコンクリートプロジェクトでより多くの用途を持つようになります。

要約する

将来を見据えると、いくつかの分野でさらなる研究が必要です。まず、超微粉の化学的および物理的特性を研究する必要があります。これにより、水和反応における微視的メカニズムが明らかになります。次に、超微粉の製造プロセスと設備を最適化する必要があります。これにより、効率と製品の品質が向上します。最後に、超微粉用の新しい活性剤と複合混合物を開発する必要があります。

これにより、コンクリートの全体的な性能が向上します。4番目に、グリーンビルディングと持続可能な開発における超微粉末の使用を研究する必要があります。より多くの分野での使用を促進する必要があります。超微粉末は、将来のコンクリートプロジェクトの鍵となります。グリーンビルディングと持続可能な開発の実現に役立ちます。