Fresatura a getto è una tecnica altamente efficace per dimensione delle particelle riduzione che offre diversi vantaggi distinti rispetto ai metodi di macinazione tradizionali. È migliore dei metodi tradizionali come mulino a sfere, classificatore dell'aria mulini o macinazione a martelli.

Come funziona la fresatura a getto

IL mulino a getto è un dispositivo avanzato di riduzione delle dimensioni delle particelle. Ha un principio di funzionamento e una struttura unici. Il suo principio di funzionamento si basa sulla conversione di energia del flusso d'aria ad alta velocità. Il gas ad alta pressione, solitamente aria compressa o gas inerte, viene accelerato a velocità supersonica attraverso l'ugello. Ciò forma un fascio di flusso d'aria ad alta velocità. Il materiale viene immesso nel flusso d'aria. Il flusso d'aria ad alta velocità provoca collisioni e attrito. Spinge le particelle del materiale e le particelle minuscole sulla parete di rivestimento a scontrarsi. Questa frequente collisione e attrito fa aumentare l'energia superficiale del materiale. Se l'energia supera la forza di legame interna del materiale, le particelle verranno schiacciate. Ciò ridurrà le loro dimensioni.

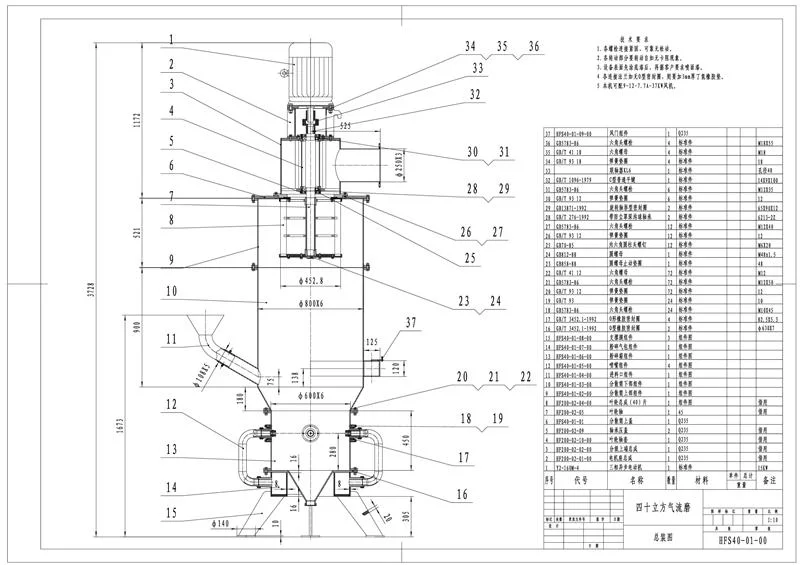

Il mulino a getto ha una struttura semplice. Ha cinque parti chiave: presa d'aria, ugello, camera di frantumazione, classificatore e sistema di raccolta.

IL ugello è il componente principale per generare un flusso d'aria ad alta velocità. Il suo design influenza la velocità e l'energia del flusso d'aria. Questo, a sua volta, influenza l'effetto di schiacciamento del materiale.

La camera di frantumazione è il luogo principale per la frantumazione del materiale. La sua struttura interna è ottimizzata. Garantisce che il materiale possa interagire completamente con il flusso d'aria e altre particelle in esso contenute. Ciò migliora l'efficienza della frantumazione.

IL classificatore svolge un ruolo di screening. Può selezionare particelle fini qualificate in base alle loro dimensioni. Queste particelle entrano nel sistema di raccolta. Il sistema restituisce quelle troppo grandi alla camera di frantumazione per un'ulteriore frantumazione. Ciò garantisce una dimensione delle particelle del prodotto uniforme e stabile. Ad esempio, alcuni mulini a getto d'aria di fascia alta utilizzano classificatori a turbina avanzati. Possono controllare la distribuzione delle dimensioni delle particelle del prodotto. Ciò soddisfa i severi requisiti del settore per le dimensioni delle particelle del materiale. Questo design unico conferisce mulino a getto d'aria molti vantaggi nella riduzione delle dimensioni delle particelle. Supporta la produzione e la lavorazione di molte industrie.

Vantaggi della fresatura a getto rispetto ad altri metodi di riduzione delle dimensioni delle particelle

La fresatura a getto eccelle nel controllo preciso delle dimensioni delle particelle. È efficiente, genera poco calore e ha un basso rischio di contaminazione. Può gestire vari materiali e preservare l'integrità del prodotto. Questi vantaggi la rendono la scelta migliore nei settori in cui le dimensioni delle particelle sono fondamentali per le prestazioni. Ecco i principali vantaggi dell'utilizzo della fresatura a getto:

Controllo preciso delle dimensioni delle particelle

La fresatura a getto consente un controllo eccellente sulla distribuzione delle dimensioni delle particelle. I produttori possono regolare la pressione del gas, la velocità di alimentazione e la velocità del classificatore. Ciò può ottenere un intervallo di dimensioni delle particelle ristretto e uniforme. In settori come quello farmaceutico, l'uniformità è fondamentale per l'efficacia del prodotto.

Alta efficienza

Questo metodo è noto per la sua elevata efficienza nella riduzione delle dimensioni delle particelle. L'intensa turbolenza e le collisioni ad alta velocità nella camera di macinazione disintegrano rapidamente i materiali. Spesso raggiungono le dimensioni desiderate delle particelle in un'unica passata. Ciò riduce la necessità di più fasi di macinazione, migliorando la produttività.

Generazione minima di calore

A differenza della fresatura meccanica, che genera calore tramite attrito, la fresatura a getto crea poco calore. Ciò è utile per la lavorazione di materiali sensibili al calore. Tra questi rientrano alcuni ingredienti farmaceutici e alimentari. Possono degradarsi o reagire ad alte temperature.

Rischio di contaminazione ridotto

I mulini a getto sono sistemi a circuito chiuso. Riducono notevolmente il rischio di contaminazione durante la lavorazione. Nessuna parte meccanica tocca il materiale. Quindi, non vi è alcun rischio di contaminazione correlato all'usura dei mezzi di macinazione nei mulini tradizionali.

Versatilità

La fresatura a getto è versatile. Può gestire molti materiali, sia fragili che duttili. Si adatta a molte applicazioni nei settori farmaceutico, chimico e della lavorazione alimentare. Quindi, è una scelta flessibile per diverse esigenze di produzione.

Conservazione dell'integrità dei materiali

Il processo mantiene l'integrità e la stabilità dei materiali in lavorazione. La fresatura a getto utilizza basse temperature e un impatto meccanico minimo. Ciò riduce il rischio di degradazione o alterazione di composti sensibili.

Minore usura delle attrezzature e maggiore durata

I mezzi di macinazione e l'attrezzatura entrano direttamente in contatto con il materiale durante la macinazione. L'attrito e l'impatto a lungo termine usurano l'attrezzatura. Richiede frequenti sostituzioni dei componenti, aumentando i costi di manutenzione e i tempi di fermo. Il design unico del mulino a getto riduce l'usura delle sue parti interne durante la frantumazione. Il materiale interagisce principalmente tra loro a causa del flusso d'aria ad alta velocità. Ha poco contatto diretto con l'attrezzatura. Ad esempio, la parete della camera di macinazione del mulino a flusso d'aria è solitamente resistente all'usura. Uno speciale trattamento superficiale riduce ulteriormente l'usura della parete. Nella produzione effettiva, alcune aziende utilizzano mulini a flusso d'aria per la frantumazione dei minerali. Dopo un uso prolungato, la ruota di classificazione e ugello sono più usurati del rivestimento, della sfera d'acciaio e di altre parti del mulino a sfere tradizionale. Il ciclo di manutenzione dell'attrezzatura è notevolmente esteso. Ciò riduce i costi di manutenzione e la frequenza di sostituzione. L'efficienza produttiva è migliorata, facendo risparmiare tempo e denaro all'azienda. Garantisce una produzione stabile e continua.

Chiuso ed ecologico, adattato alle moderne esigenze produttive

Molti metodi di frantumazione tradizionali generano molta polvere. Ciò inquina l'ambiente, danneggia la salute degli operatori e può causare sprechi di materiali. Inoltre, alcune attrezzature saranno molto rumorose durante il funzionamento. Ciò influirà sull'ambiente di lavoro circostante. mulino a getto d'aria ha un design a sistema chiuso. Il materiale è in un ambiente chiuso durante l'intero processo di frantumazione. Ciò riduce efficacemente la perdita di polvere. Inoltre, il mulino a getto d'aria ha un principio di funzionamento stabile. Quindi, genera un basso rumore. Alcune aziende utilizzano i mulini a getto d'aria per la loro eco-compatibilità. Sono vicini a città con rigide leggi ambientali. Ad esempio, le industrie farmaceutiche e alimentari richiedono ambienti di produzione molto puliti e igienici. Il mulino a getto d'aria è chiuso ed ecologico. Soddisfa rigidi standard di settore. Garantisce una lavorazione senza inquinamento, migliorando la qualità e la sicurezza del prodotto. Si allinea con la moderna tendenza alla produzione ecologica. Aiuta le aziende a rimanere competitive e a svilupparsi in modo sostenibile. Ciò è fondamentale in un mercato in cui le normative ambientali sono rigide.

Dimensione delle particelle metodi di riduzione sono essenziali in molti settori. Aiutano a raggiungere la dimensione desiderata delle particelle per varie applicazioni. Questi metodi includono processi meccanici come la macinazione, la smerigliatura e la frantumazione. Scompongono le particelle più grandi in quelle più fini. Inoltre, ci sono chimico metodi. Utilizzano solventi o reagenti per ridurre le dimensioni a livello molecolare. Il metodo per ridurre le dimensioni delle particelle dipende da diversi fattori. Questi includono le proprietà del materiale, le dimensioni desiderate delle particelle e l'uso previsto del prodotto.