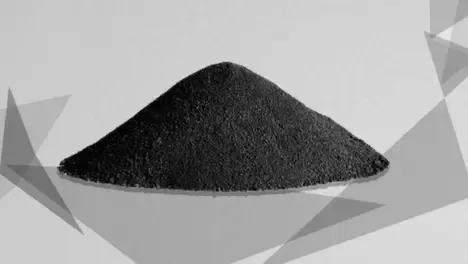

Superconduttivo nero di carbonio è anche chiamato toner. È comunemente usato come pigmento e riempitivo nell'industria. Può dare vernici, lacche, inchiostri, materie plastiche, ecc. in un colore nero brillante. È anche resistente ai raggi UV, agli acidi e agli alcali.

Nelle applicazioni di produzione, la polvere di carbon black può diffondersi uniformemente in molti supporti. Ciò consente di riflettere meglio le prestazioni della polvere di carbon black. Il gruppo di pigmenti si sta rompendo. Man mano che si disperdono, l'area superficiale del pigmento e l'assorbimento dell'olio aumenteranno. Tuttavia, se l'area superficiale del carbon black aumenta più velocemente di quanto non venga bagnata, la viscosità aumenterà rapidamente. La viscosità sarà relativamente stabile finché tutte le superfici del pigmento non saranno completamente bagnate.

Risolvere questo problema comune. Utilizzare più disperdenti con una migliore bagnatura. Aumentare il dosaggio. Innanzitutto, disperdere a bassa velocità per controllare la forza di taglio e rallentare l'agglomerazione del carbon black.

La dispersione di polvere di carbon black superconduttiva è stata bagnata, frantumata e stabilizzata. I disperdenti svolgono un ruolo molto importante in questo processo. Senza un disperdente, la dispersione è più dura e meno efficiente. La pasta può diventare flocculante e precipitare. È anche instabile. Quindi, l'uso di vernice, vernice e inchiostro causerà vari problemi di tanto in tanto. Come particelle, lucidi, colori galleggianti, ecc.

La polvere di carbon black ha piccole particelle e una bassa massa molecolare. Per questo motivo, alcuni produttori la trasformano in scaglie o particelle di perle. Lo fanno per ridurre l'inquinamento atmosferico delle fabbriche. Ma questo rende difficile la distribuzione dei toner.

Durante la produzione, la pressione comprime la polvere di carbon black rotonda. Questo continua finché le particelle non riescono a mantenere la loro forma senza aggiungere altri materiali. La polvere di carbon black a bassa pigmentazione e perline ha molti aggregati, di circa 250 nm di diametro. Al contrario, gli aggregati di carbon black a media pigmentazione sono molto più piccoli, di circa 50 nm.

Ci vuole un certo lasso di tempo perché la polvere di carbon black superconduttiva venga bagnata. Se si lucida la superficie troppo velocemente, la nuova interfaccia di carbon black verrà bagnata troppo tardi. Ciò causerà la formazione di grumi e l'ispessimento del carbon black. Quindi, la scelta di un buon agente bagnante può controllare la velocità di molatura. Ciò riduce l'ispessimento.

La scelta degli agenti bagnanti e dei disperdenti è fondamentale. Anche il processo e l'attrezzatura per la dispersione sono critici. La nerezza e la nerezza del carbon black sono dovute alla sua dimensione delle particelle. Le particelle più piccole hanno una superficie maggiore. Sono anche più nere. Questo perché le particelle primarie si sono fuse negli aggregati primari. Ma le loro quantità sono comunque importanti. Quando le particelle sono fini, gli aggregati hanno una superficie maggiore. Il colore appare più scuro e l'effetto di protezione UV è migliore.

Il carbon black a particelle fini assorbe più luce del carbon black a particelle grosse. Quindi, ha un potere colorante più forte. Tuttavia, quando la dimensione delle particelle viene ridotta, la tonalità diventa una fase marrone-marrone. Ciò accade perché la luce blu viene assorbita di più.

Le piccole particelle primarie conferiscono al carbon black una superficie maggiore. Ma rendono più difficile la dispersione. Il trattamento di solito regola l'umidità e la dispersione.

La dimensione delle particelle di carbon black, la loro area superficiale specifica e le prestazioni sono fondamentali. Una piccola area superficiale specifica significa alte prestazioni. Una grande area superficiale specifica significa basse prestazioni. Le particelle piccole sono scure. Quelle grandi sono chiare. Hanno più viscosità. Hanno una minore conduttività e assorbimento UV. Si disperdono male ma si bagnano facilmente. Sono lente e veloci. Quelle veloci hanno basse prestazioni.

In secondo luogo, le particelle di carbon black strutturale esistono come particelle primarie. Esse formano anche agglomerati sinterizzati durante la produzione. Tali aggregati sono legati chimicamente dalle particelle primarie.

Nel processo di agglomerazione, il carbon black ha molti aggregati primari a catena. È chiamato carbon black ad alta struttura. Il carbon black ha una bassa struttura quando i suoi aggregati primari sono costituiti da particelle con meno ramificazioni. È chiamato carbon black a bassa struttura. La struttura del carbon black è la forma degli aggregati di carbon black. In genere, più stretta è la catena, più alta è la struttura. Più bassa è la struttura, più bassa è la struttura del carbon black.

Sta diventando più difficile da disperdere. Ha una conduttività più elevata e una bagnabilità inferiore. Sta diventando più veloce e più lento. Ha una viscosità più elevata e meno colore. Ha meno nero, riempimento e lucentezza. Il suo potere colorante sta aumentando.

In terzo luogo, la chimica di superficie varia. I metodi di produzione del carbon black creano diverse sostanze chimiche di superficie. La superficie del carbon black ha diversi gruppi funzionali contenenti ossigeno (come carbossile, lattone, fenolo, carbonile, ecc.). Il carbon black con gruppi di ossigeno elevati ha generalmente un alto contenuto di volatili. Ha anche una buona tonalità e attività. Il campione di carbon black viene riscaldato a 825±25°C e le sostanze volatili del carbon black vengono espresse come perdita di peso. Più geni contenenti ossigeno sono presenti nel carbon black, maggiore è il contenuto di volatili.

In quarto luogo, il carbon black ha un'elevata densità e igroscopicità perché ha un'ampia superficie.

La quantità di umidità assorbita dal carbon black è determinata principalmente dall'area superficiale. È possibile adottare misure per ridurre l'igroscopicità del prodotto. Ciò è particolarmente vero durante l'imballaggio, lo stoccaggio e la spedizione.

Un'elevata umidità (igroscopicità) può causare problemi durante la lavorazione. Quindi, alcuni tipi di carbon black necessitano di un imballaggio speciale.

La quantità di carbon black nella plastica dipende dal tipo di dispersione. Dipende anche dalle proprietà della resina. Ma anche la capacità di elaborarla è fondamentale.

Attualmente, la maggior parte delle apparecchiature di dispersione può applicare forze di taglio. È sufficiente disperdere le particelle in modo uniforme. Dobbiamo decidere come utilizzare il carbon black nelle plastiche. Questa scelta influisce sulla selezione per la colorazione, la protezione UV o la conduttività.